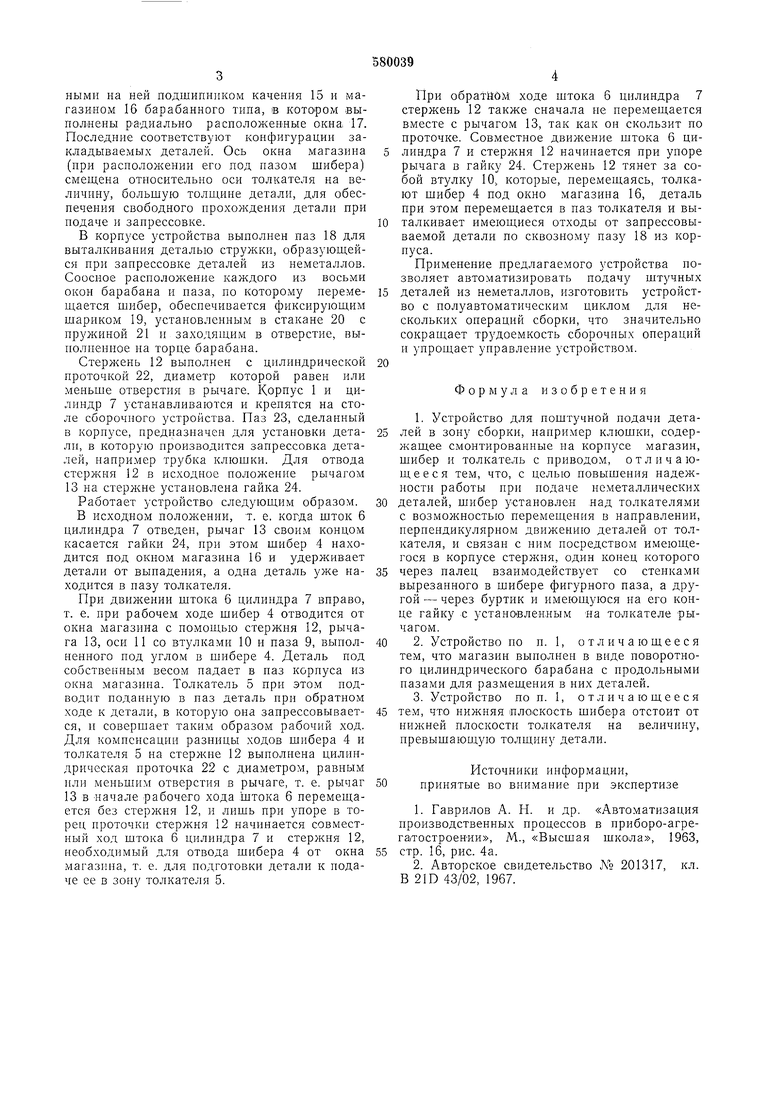

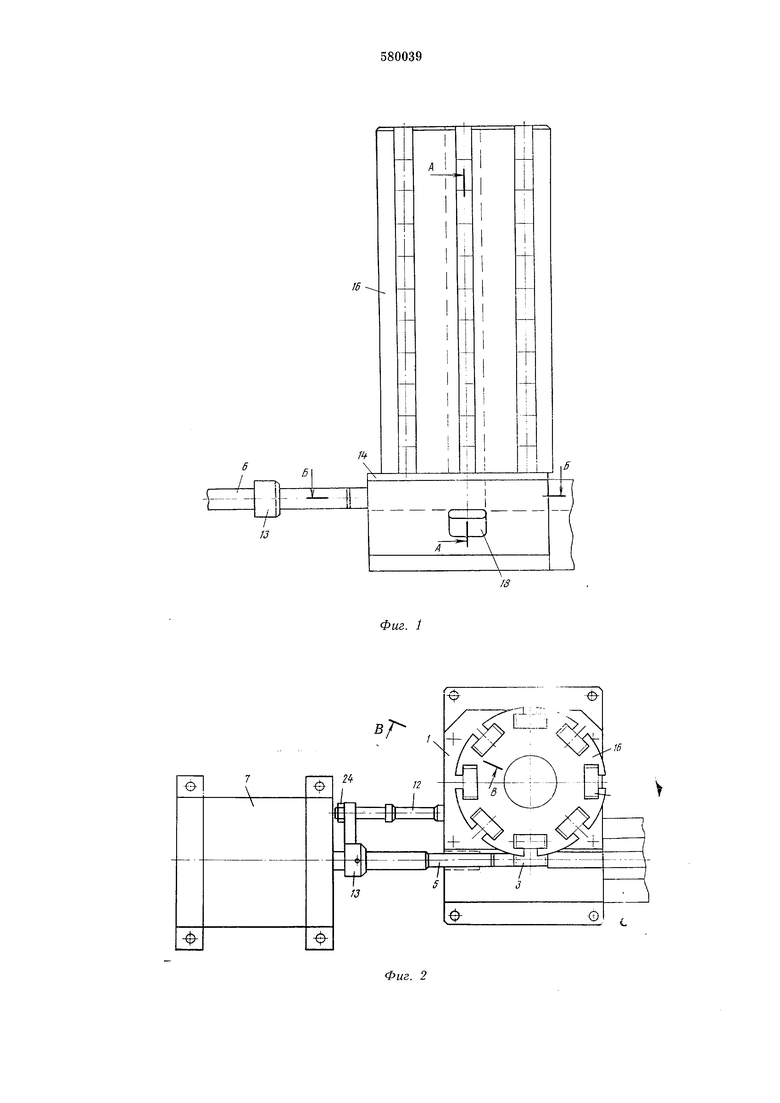

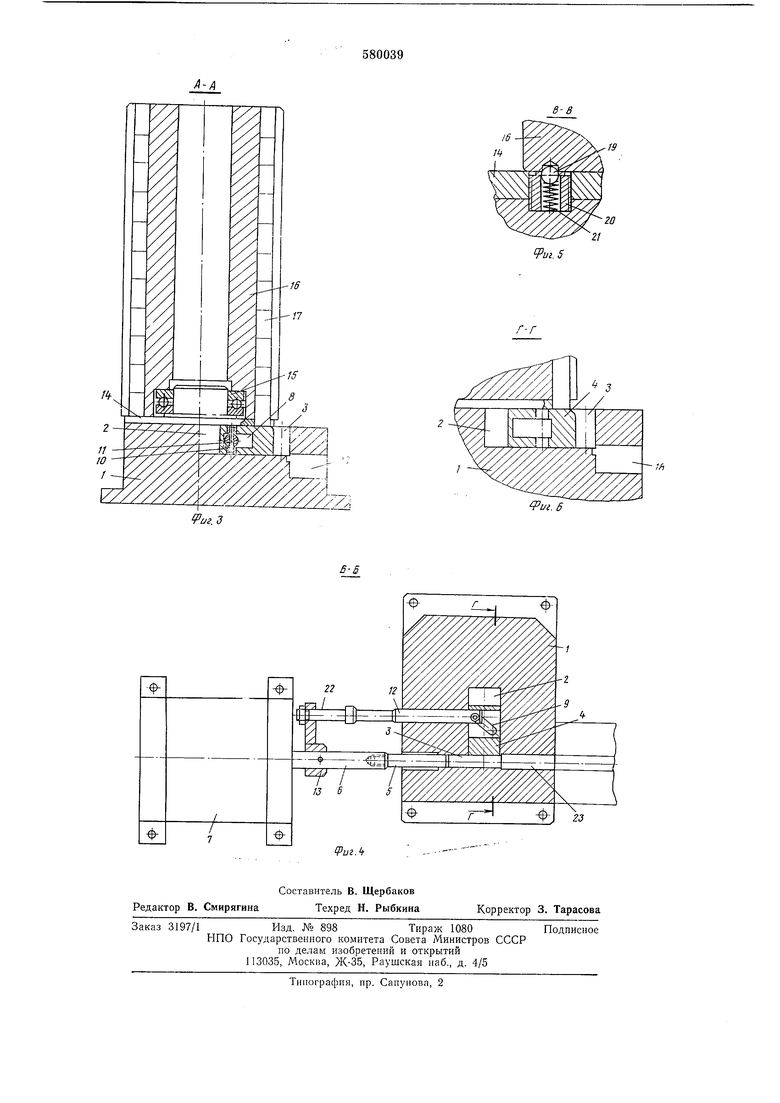

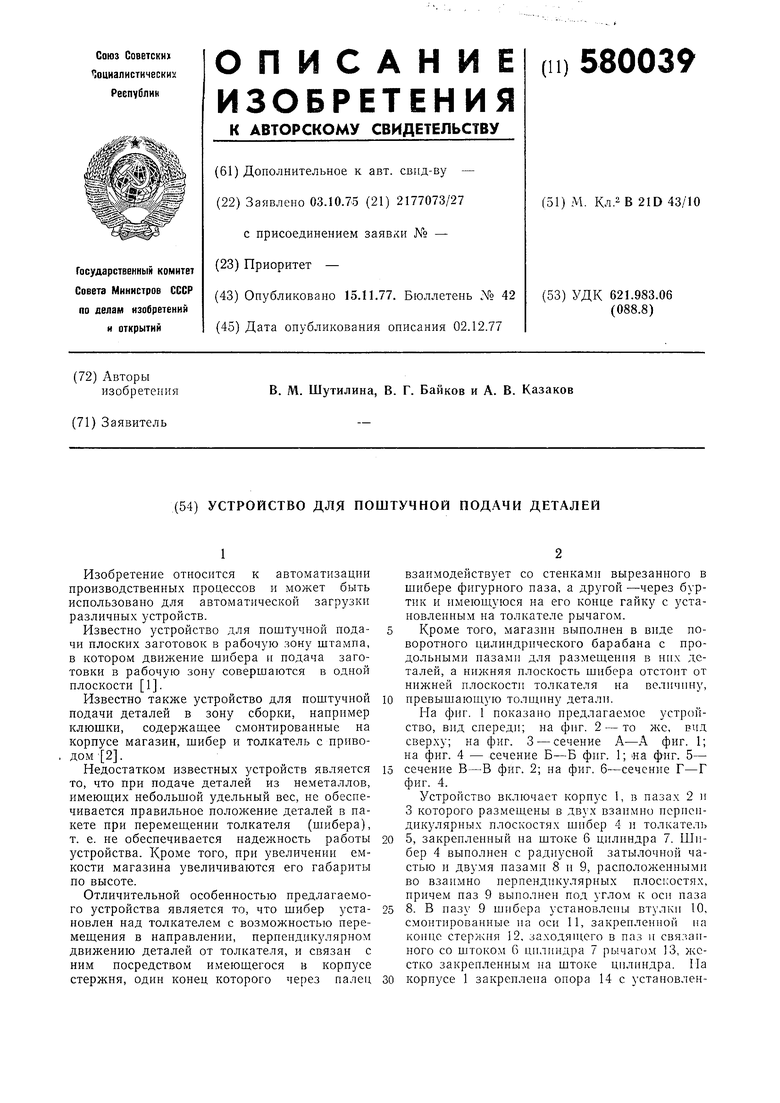

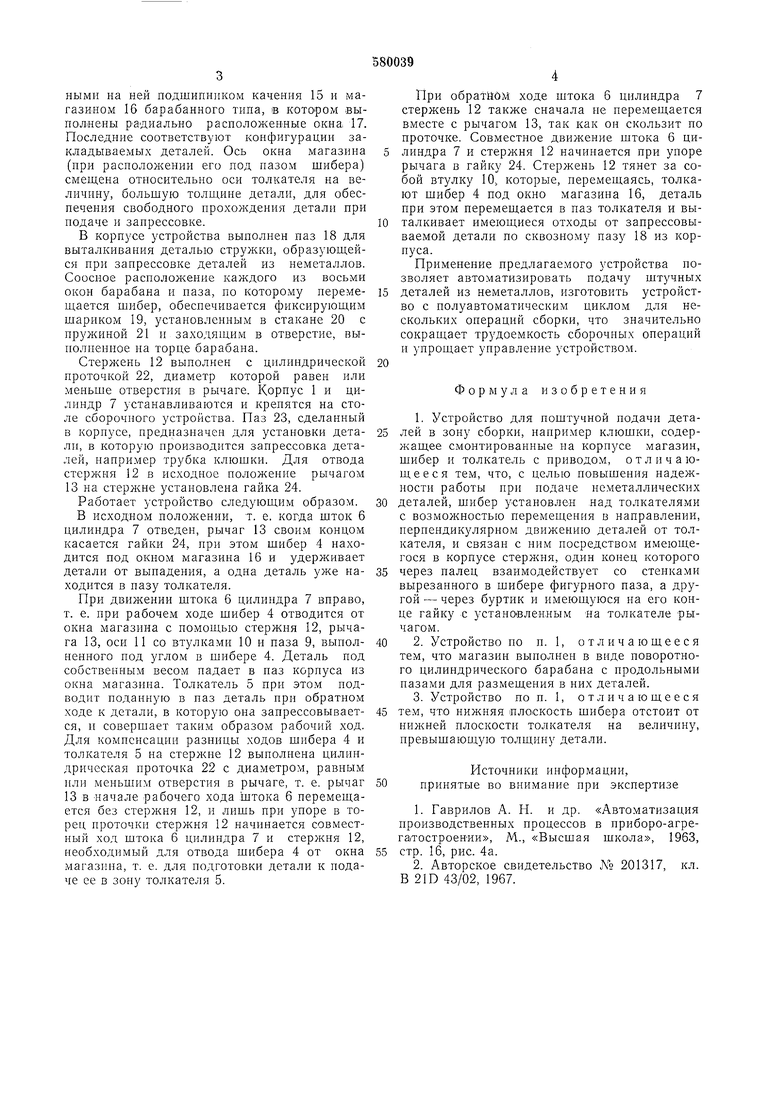

ными на ней подшипником качения 15 и магазином 16 барабанного типа, в котором |Выпол«ены радиально расположенные окна 17. Последние соответствуют конфигурации закладываемых деталей. Ось окна магазина (при расположении его под пазом шибера) смеш;ена относительно оси толкателя на величину, большую толш,ине детали, для обеспечения свободного прохождения детали при подаче и запрессовке.

В корпусе устройства выполнен паз 18 для выталкивания деталью стружки, образуюш,ейся при запрессовке деталей из неметаллов. Соосное расположение каждого из восьми окон барабана и паза, по которому перемеш,ается шибер, обеспечивается фиксируюпдим шариком 19, установленным в стакане 20 с пружиной 21 п заходящим в отверстие, выполпенпое на торце барабана.

Стержень 12 выполнен с цилиндрической проточкой 22, диаметр которой равен или меньше отверстия в рычаге. Корпус 1 и цилиндр 7 устанавливаются и крепятся на столе сборочного устройства. Паз 23, сделанный в корпусе, предназначен для установки детали, в которую производится запрессовка деталей, иапри.мер трубка клюшки. Для отвода стержня 12 в исходное положение рычагом 13 на стержне установлена гайка 24.

Работает устройство следующим образом.

В исходном положении, т. е. когда шток 6 цилиндра 7 отведен, рычаг 13 свои.м концом касается гайки 24, при этом шибер 4 находится под окном магазина 16 и удерживает детали от выпадения, а одна деталь уже находится в пазу толкателя.

При движении штока 6 цилиндра 7 вправо, т. е. при рабочем ходе шибер 4 отводится от окна магазина с номошью стержня 12, рычага 13, оси 11 со втулками 10 и паза 9, выполненного под углом в шибере 4. Деталь под собственным весом падает в паз корпуса из окна магазина. Толкатель 5 при этом подводит поданную в паз деталь при обратном ходе к детали, в которую она запрессовывается, и совершает таким образом рабочий ход. Для компенсации разницы ходов шибера 4 и толкателя 5 на стержне 12 выполнена цилиндрическая проточка 22 с диаметром, равным или л-геньшим отверстия в рычаге, т. е. рычаг 13 в начале рабочего хода штока 6 перемещается без стержня 12, и лишь при упоре в торец проточки стержня 12 начинается совместный ход штока 6 цилиндра 7 и стержня 12, необходимый для отвОлТ,а шибера 4 от окна магазина, т. е. для нодготовки детали к подаче ее в зону толкателя 5.

При обратном ходе штока 6 цилиндра 7 стержень 12 также сначала не перемешается вместе с рычагом 13, так как он скользит по проточке. Совместное движение штока 6 цилиндра 7 и стержня 12 начииается при уиоре рычага в гайку 24. Стержень 12 тянет за собой втулку 10 которые, иеремешаясь, толкают шибер 4 под окно магазина 16, деталь при этом перемешается в паз толкателя и выталкивает имеющиеся отходы от запрессовываемой детали по сквозно.му пазу 18 из корпуса.

Применение предлагае.мого устройства иозволяет автоматизировать подачу штучных

деталей из неметаллов, изготовить устройство с полуавтоматическим циклом для нескольких операций сборки, что значительно сокращает трудоемкость сборочных операций и упрощает управление устройством.

Формула изобретения

1. Устройство для поштучной подачи деталей в зону сборки, например клюшки, содержащее смонтированные на корпусе магазин, шибер и толкатель с ириводом, отличающееся тем, что, с целью повышения надежности работы при подаче неметаллических

деталей, шибер установлен над толкателями с возможностью перемешения в направлении, перпендикулярном движению деталей от толкателя, и связан с ним посредством имеющегося в корпусе стержня, один конец которого

через палец взаимодействует со стенками вырезанного в щибере фигурного паза, а другой - через буртик и имеющуюся на его конце гайку с установленным на толкателе рычагом.

2. Устройство цо и. 1, отличающееся тем, что магазин выполнен в виде поворотного цилиндрического барабана с продольными пазами для размещения в них деталей.

3. Устройство по п. 1, отличающееся

тем, что нижняя плоскость шибера отстоит от нижней плоскости толкателя на величину, иревыщающзЮ толщину детали.

Источники информации, принятые во внимание ири экспертизе

1.Гаврилов А. Н. и др. «Автоматизация производственных процессов в приборо-агрегатостроении, М., «Высшая школа, 1963,

стр. 16, рнс. 4а.

2.Авторское свидетельство N° 201317, кл. В 21D 43/02, 1967.

IT

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Устройство для ориентации и сборки деталей в изделие | 1977 |

|

SU655499A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| Устройство для сборки деталей | 1980 |

|

SU891313A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| Устройство для запрессовки деталей типа штифтов | 1988 |

|

SU1606304A1 |

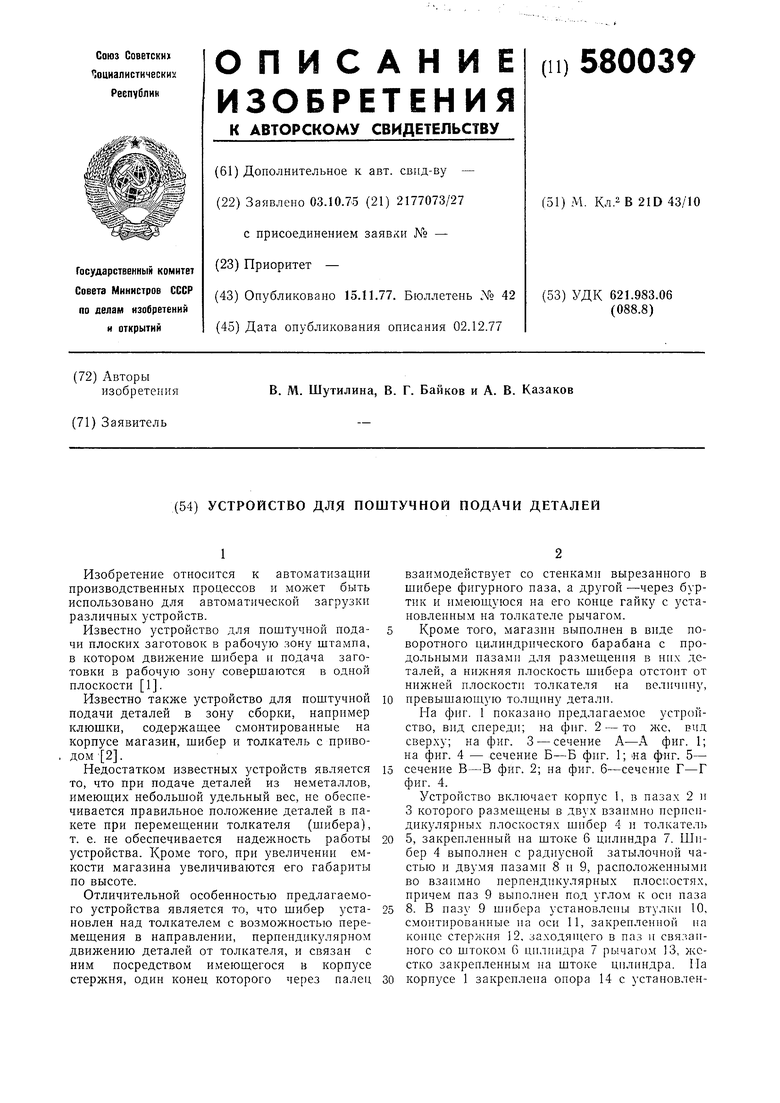

Фиг. 1

/4

В-В

20

Vut.S

Г-Г

иг.6

Авторы

Даты

1977-11-15—Публикация

1975-10-03—Подача