1

Изобретение относится к области производства строительных материалов и может быть использовано в агломерационных машинах для получения аглопорита и агломерата.

Известна установка для изготовления теплоизоляционных Минераловатных скорлуп, включающее цепной конвейер, рабочая поверхность которого составлена из перфорированных формующих полутруб, камеру полимеризации, в которой установлен конвейер поперечных гладких вальцов и профильный поперечный валок для формования скорлуп, выполпенпый сборным 1.

Наиболее близким техническим решением к предлагаемому является устройство для рыхления щихты, подаваемой в агломерационную машину, которое содержит подвижную колосниковую решетку с загрузочной частью и приводом ее перемещения, а та-кже рыхлители, выполненные в виде струн, одни концы которых закреплены перед загрузочной частью колосниковой решетки, а другие за разравнивающим приспособлением над слоем подаваемой шихты. Струны, плавно выходящие на поверхность слоя шихты за разравнивающим приспособлением, оказывают шихте -сопротивление при движении ее на колосниковой рещетке. Шихта приподпимается на струнах и просыпавшись через них, снова попадает на

колосниковую рещетку, но уже в разрыхленном виде 2.

Однако при делении щихты на части структура ее нарушается. Цель изобретения -обеспечить сохранение структуры шихты цри делении ее на части и одинаковую газопроницаемость в любом поперечном сечении слоя шихты.

Для достил ения поставленной цели в устройстве для подготовки агломерационной щихты к спеканию, содержащем колосниковую решетку с загрузочной частью и приводом ее перемешения, а также рыхлителями, рыхлители выполнены в виде двух параллельных кинематически связанных приводных валов, на которых смонтированы профильные валки и диски.

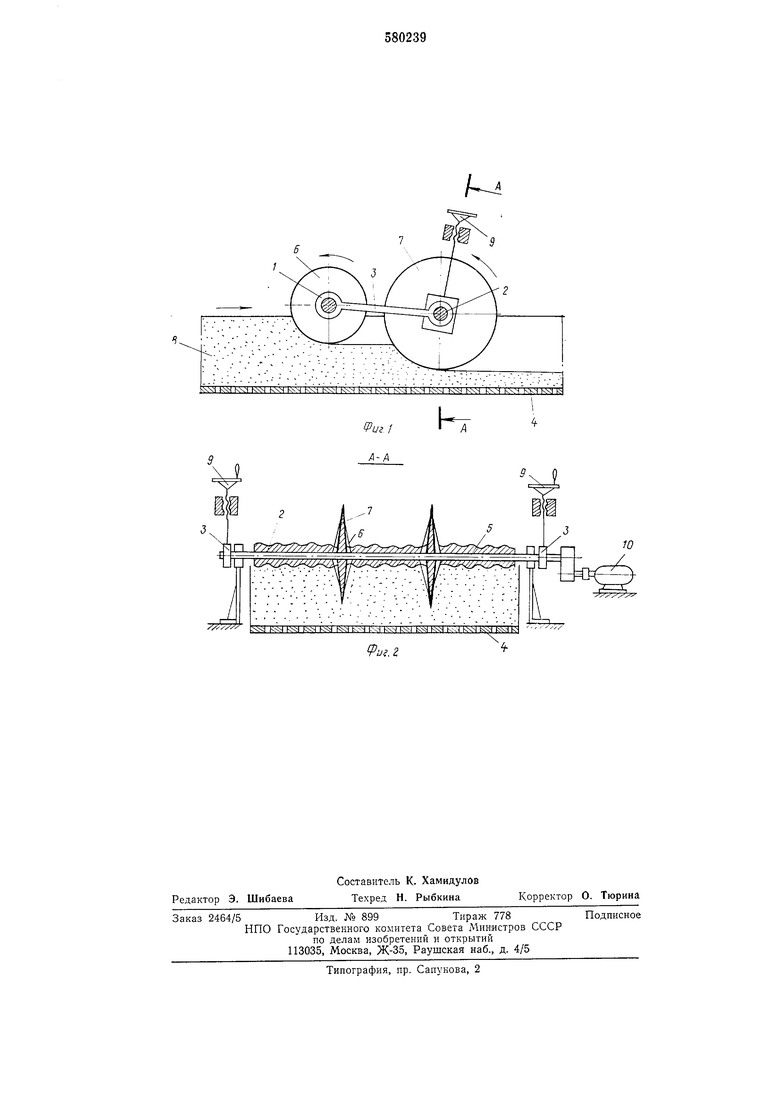

На фиг. 1 схематично изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А фиг. 1.

Устройство содержит иараллельные валы 1 и 2, кинематически связанные между собой тягами 3. Валы смонтированы над колоошковой решетко 4. На ва.тах 1 и 2 установлены профильные валки 5, рабочая поверхность которых выполнена волнообразной с переменным шагом, например, 30-60 мм и амплитудой 10-15 мм. Между валками расположены диски 6 для предварительного разделения шихты, параллельно дискам 6 на валу

2 установлены диски 7, служащие для углублеиия технологических И1,елей и обеспечения равномерного распредёлення воздушного потока в иижних слоях спекаемой шихты 8.

Диски 6 и 7 имеют клиновидную форму и выполнены так, что угол раствора диска 6 перекрывает по величине угол раствора диска 7, причем диск 6 имеет меньший диаметр и больший угол клиновидной рабочей части. Рабочие поверхности валков 5 и дисков 6 и 7 вынолнеиы из материала с резко выраженными гидрофобными (водоотталкиваюш,ими) свойетвами, например из фторопласта. Вал 2 с ш,елеобразуюшими дисками 7 регулируется по высоте с помощью механизмов 9, установленных с обеих сторон вала.

Работа устройства заключается в следующем.

Валы 1 и 2, несущие профильные валки 5 и щелеобразующие диски 6 и 7, вращаются от привода 10 со скоростью движения колосниковой решетки 4 агломерационной машины, на которую уложена шихта 8. Диски 6 меньшего диаметра, установленные на валу 1, образуют предварительные иродольные щели на /4 высоты (толщины) слоя шихты, не нарушая однородности ее структуры. Диски 7 большего диаметра, установленные на валу 2, углубляют технологические щели на величину не менее /з высоты слоя опекаемой шихты для обеспечения равномерного распределения воздушного потока по отношению к поверхноети и поперечному сечению шихты, а также одинаковой газопроницаемости всего слоя шихты.

Профильные валки 5 с волнообразной рабочей поверхностью, установленные на валу 1, при вращении придают волнообразную форму поверхности шихты и тем самым увеличнвают общую поверхность спекаемой шихты без увеличения ее площади.

В результате разделения слоя спекаемой пшхты па ряд равных частей продольными клиновидными щелями и сохранения структуры шихты обесиечивается более равномерный процесс спекания и облегчается нервичное дробление коржа, повышаетея производительность агломерационной машины.

Формула изобретения

Устройство для подготовки агломерационной шихты к спеканию, содержащее колосниковую решетку с загрузочной частью и приводом ее перемещения, а также рыхлители, отличающееся тем, что, с целью сохранения структуры Шихты при делении ее па части, рыхлители выполнены в виде двух параллельных, кинематически связанных приводных валов, на которых смонтированы профильные валки и диеки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство № 131254, кл. В 28Ь 5/04, 1960.

2.Авторское свидетельство N° 287974, кл. С 22Ь 1/16, 1969.

К НК ЧКУЧ КУМ кч- кчч KSSJK кчч учкчч1Я

К 1

ю

и.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки агломерационной шихты к спеканию | 1982 |

|

SU1025746A1 |

| Устройство для подготовки шихты к спеканию | 1983 |

|

SU1082847A1 |

| УСТРОЙСТВО для РЫХЛЕНИЯ шихтыЬЦЕСиЮЗНАЯОА1Е[]ТнО-Т[А[Ш':[:^Н/БИьЛИОТ[:КА | 1970 |

|

SU287974A1 |

| Агломерационная машина | 1976 |

|

SU739323A1 |

| Способ спекания агломерационной шихты | 1974 |

|

SU876757A1 |

| Кольцевая агломерационная машина для спекания под давлением | 1976 |

|

SU655885A1 |

| Кольцевая агломерационная машина для спекания под давлением | 1982 |

|

SU1084572A1 |

| Агломерационная машина | 1978 |

|

SU711334A1 |

| Способ спекания шихты | 1973 |

|

SU692877A1 |

| Колосниковая решетка спекательной тележки агломерационной машины | 1980 |

|

SU1041850A1 |

Авторы

Даты

1977-11-15—Публикация

1973-07-13—Подача