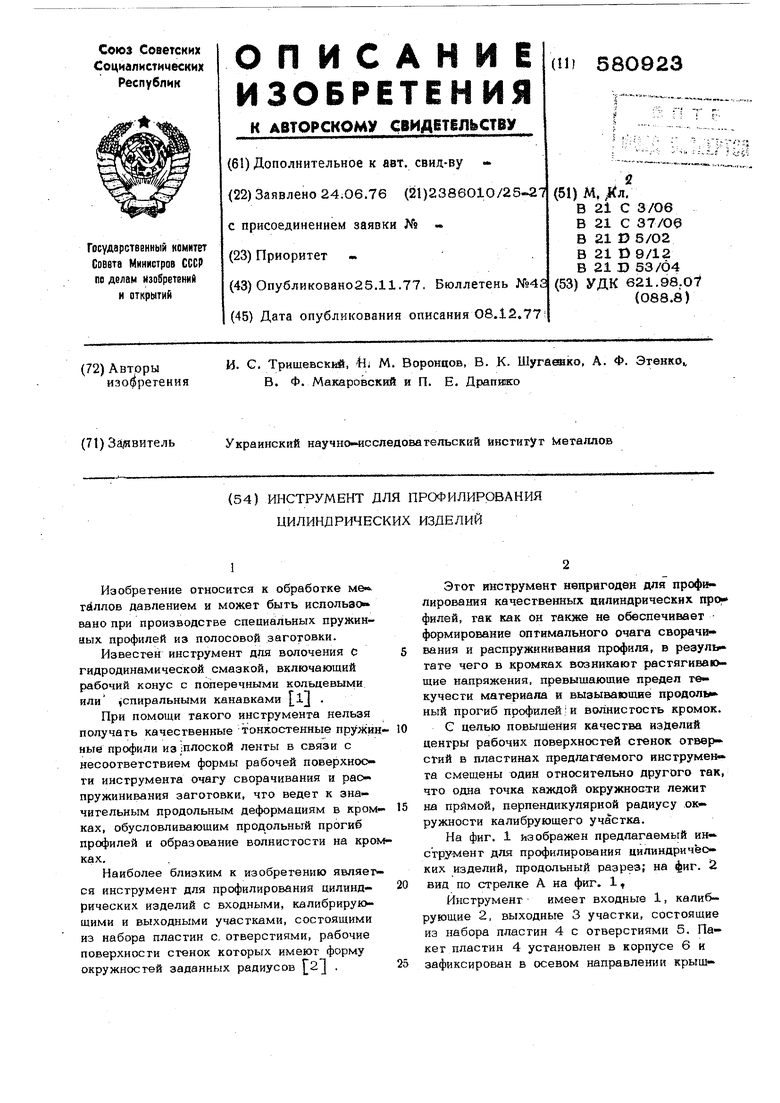

кой 7 со стопорными винтами 8, а от пе. ремещения в тангенциальном направлении штифтом 9.

В инструменте предусмотрен канал 1О для принудительной подачи жидкой смаэхя в очаг сворачивания и распружинивания.

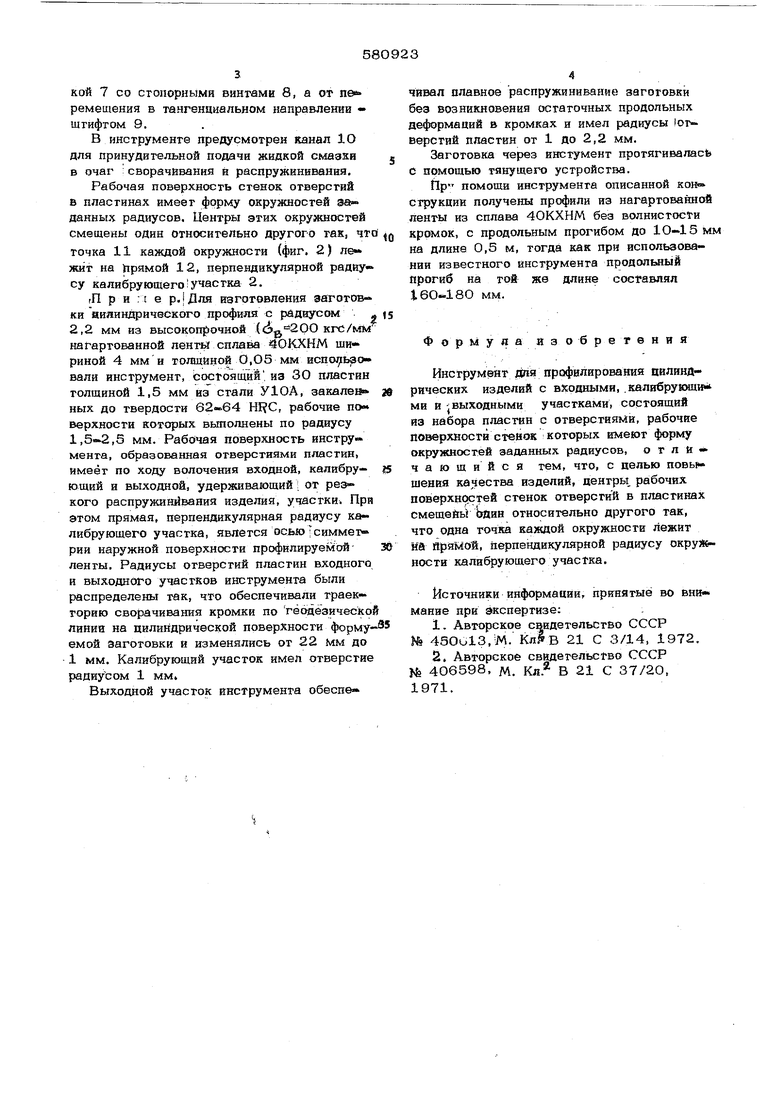

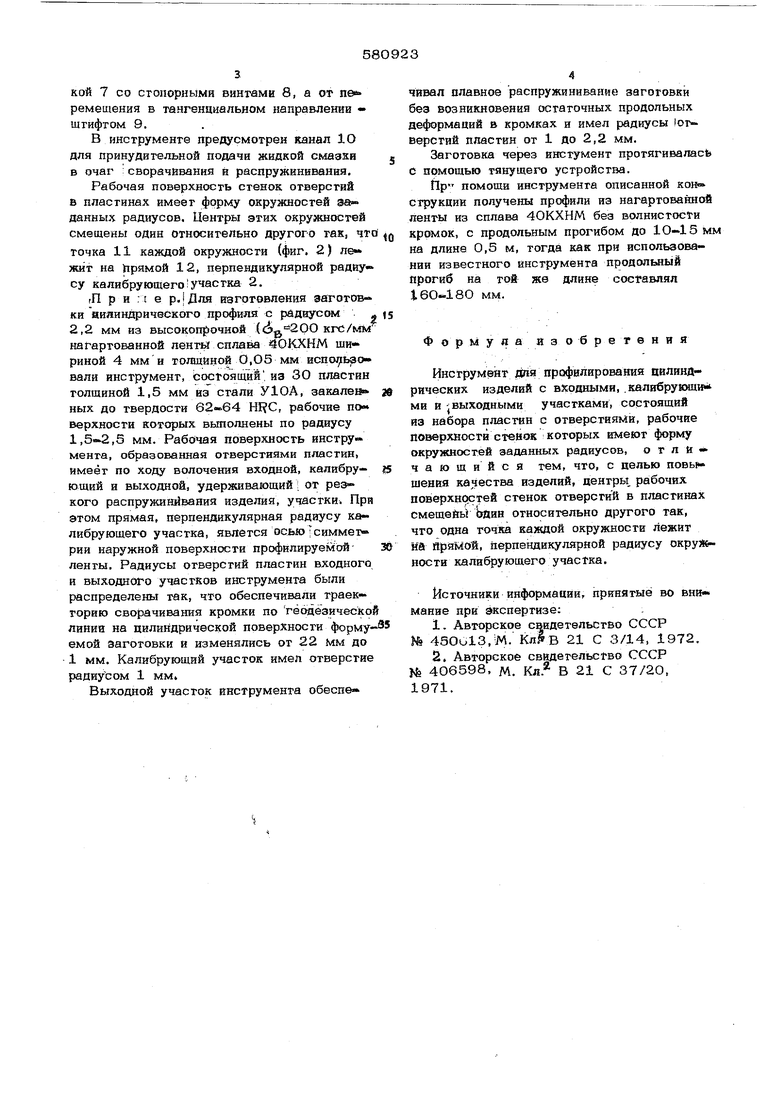

Рабочая поверхность стенок отверстий в пластинах имеет форму окружностей за, данных радиусов. Центры этих окружностей смещены один Относительно другого так, чт точка 11 каждой окружности (фиг. 2) ле жит на Ьрямой 12, перпендикулярной рааку су калибрующего: участка 2.

(При :t е p.jДля изготовления заготовки аияиндрического профиля с радиусом 2,2 мм из высокопрочной (сэ 2ОО кгс/мм наГартованной лентй сплава 40КХНМ ши риной 4 мм и ТОЛЩИНОЙ 0,О5 мм вали инструмент, состоящий , из 30 пластин толщиной 1,5 мм из стали У10А, закалев ных до твердости 62«.64 HRC, рабочие по верхности которых вьтолнены по радиусу 1,5-2,5 мм. Рабочая поверхность йнстру«« мента, образованная отверстиями пластин имеет по ходу волочения входной, калибрующий и выходной, удерживающий : от резкого распружинйвания изделия, участки. При этом прямая, перпендикулярная радиусу калибрующего участка, явлется осья)1симмет рии наружной поверхности профилируемойленты. Радиусы отверстий пластин входного и выходного участков инструмента были распределены так, что обеспечивали траекторию сворачивания кромки по гёбаезическо линии на цилиндрической поверхности формуемой заготовки и изменялись от 22 мм до 1 мм. Калибрующий участок имел отверстие радиусом 1 мм

Выходной участок инструмента обеспе

чйвал плавное распружинивание заготовки без возникновения остаточных продольных деформаций в кромках и имел радиусы отверстий пластин от 1 ло 2,2 мм.

Заготовка через инстумент протягивалась С помощью тянущего устройства.

Пр помощи инструмента описанной кон струкции получены профили из нагартованной ленты из сплава 40КХНМ без волнистости кромок, с продольным прогибом до 1О-15мм на длине 0,5 м, тогда как при использовании известного инструмента продолвлый прогиб на той же длине составлял t60-.18O мм.

Формуя а изо б ре гения

Инструмент для профилирования аилиндрических изделий с входными, .калнбрукнци ми и - выходными участками, состоящий из набора пластин с отверстиями, рабочие поверхности стенок которых имеют форму окружностей заданных радиусов, о г л и чающийся тем, что, с целью повышения качества изделий, центры, рабочих поверхностей стенок отверстий в пластинах смещейь1 Ьдин относительно другого так, что одна точка каждой окружности лежит на Прямой, Перпендикулярной радиусу окружности калибрующего участка.

Источники информации, првгнятыё во внимание при экспертизе;

1.Авторское свидетельство СССР

№ 450G13,M. 21 С 3/14. 1972.

2,Авторское свидетельство СССР j 406598, м. Кл. В 21 С 37/20, 1971. Buff А

П

т

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ МАТЕРИАЛОВ С МАЛОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2697306C1 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| Волока | 1989 |

|

SU1650306A1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302915C1 |

| Способ получения изделий типа цилиндрических тонкостенных стаканов | 1974 |

|

SU602283A1 |

| Способ многоканального прессования изделий | 1986 |

|

SU1342554A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ ИЗ НИХРОМА | 2008 |

|

RU2371267C1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

Авторы

Даты

1977-11-25—Публикация

1976-06-24—Подача