(54) ЗАХВАТ ДЛЯ КРУПНЫХ КУСКОВ КАМНЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина самоходная гусеничная малогабаритная для подъема и установки бордюрного камня. | 2022 |

|

RU2785102C1 |

| Грузозахватное устройство | 1986 |

|

SU1341142A1 |

| Кран для подъема строительных грузов | 1991 |

|

SU1799847A1 |

| ОТСОЕДИНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДЪЕМНОГО ЭЛЕМЕНТА ДЛЯ ТЯЖЕЛЫХ ГРУЗОВ (ВАРИАНТЫ) | 1994 |

|

RU2110468C1 |

| Комбинированное навесное приспособление к вилочному погрузчику | 1985 |

|

SU1260329A1 |

| Склад для хранения длинномерных изделий | 1985 |

|

SU1281480A1 |

| Грузозахватное устройство | 1973 |

|

SU493110A1 |

| Устройство для погрузки пильногоКАМНя | 1978 |

|

SU831977A1 |

| Крановый захват-кантователь | 1976 |

|

SU640957A1 |

| Кран-манипулятор К.Б.Розина | 1986 |

|

SU1567506A1 |

1

Изобретение относится к устройствам для захвата крупных кусков камня, бетонных блоков, валунов и т. п., имеющих произвольную форму.

Известны захваты грейферного типа, содержащие корпус с установленными на нем блоками, через которые пропущены канаты, и зажимной рычаг.

Недостатками этих устройств являются значительные размеры и вес грейферных и клещевых захватов по отношению к размерам и весу захватываемого куска камня, значительное количество деталей и шарнирных соединений, работающих под большими нагрузками, а та.кже наличие в их конструкции пневматических цилвндрое или сложных канатных 1полиспасто1в.

Кроме того, использование в этих устройствах сил трения для уравновешивания силы тяжести груза всегда связано со значительными рабочими усилиями.

Цель изобретения - упрощение конструкции и; повышение надежности захвата.

Это достигается тем, что корпус выполнен в виде скобы с рабочим и нерабочим концами, по центру которой шарнирно закреплен зажимной рычаг, причем рабочий конец имеет вилкообразную форму, а нерабочий выполнен из двух пластин, между которыми перемещается зажимной рычаг, связанный своей средней частью с канатами.

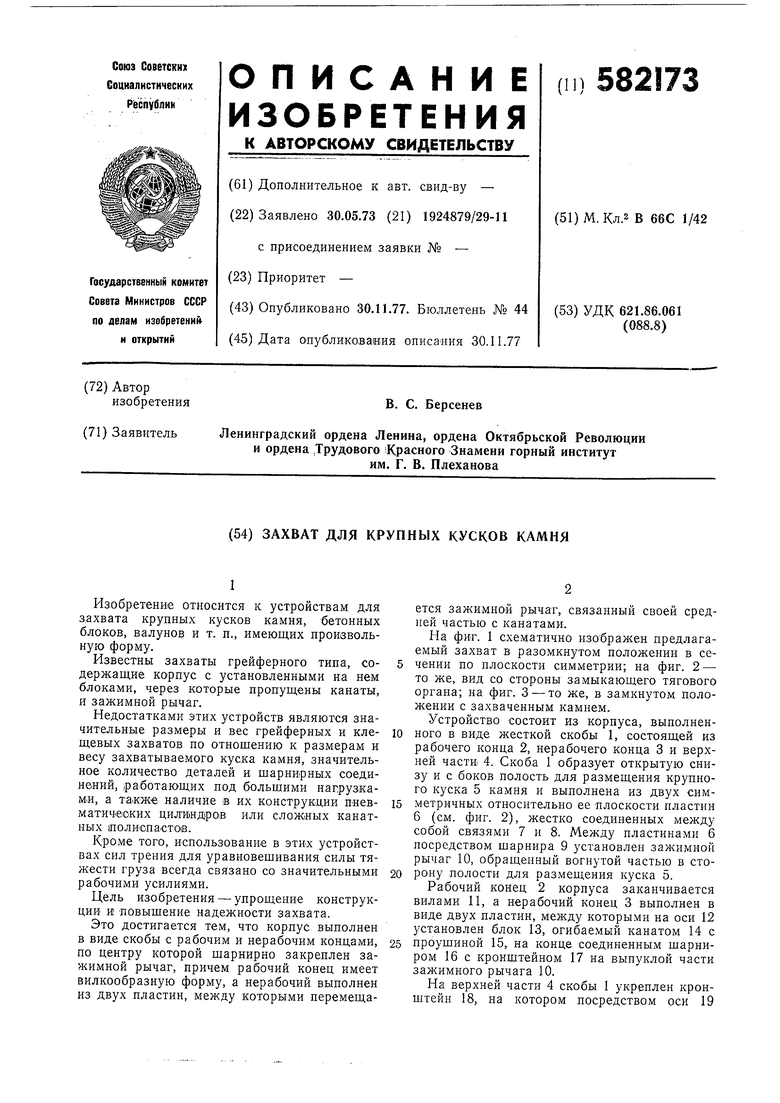

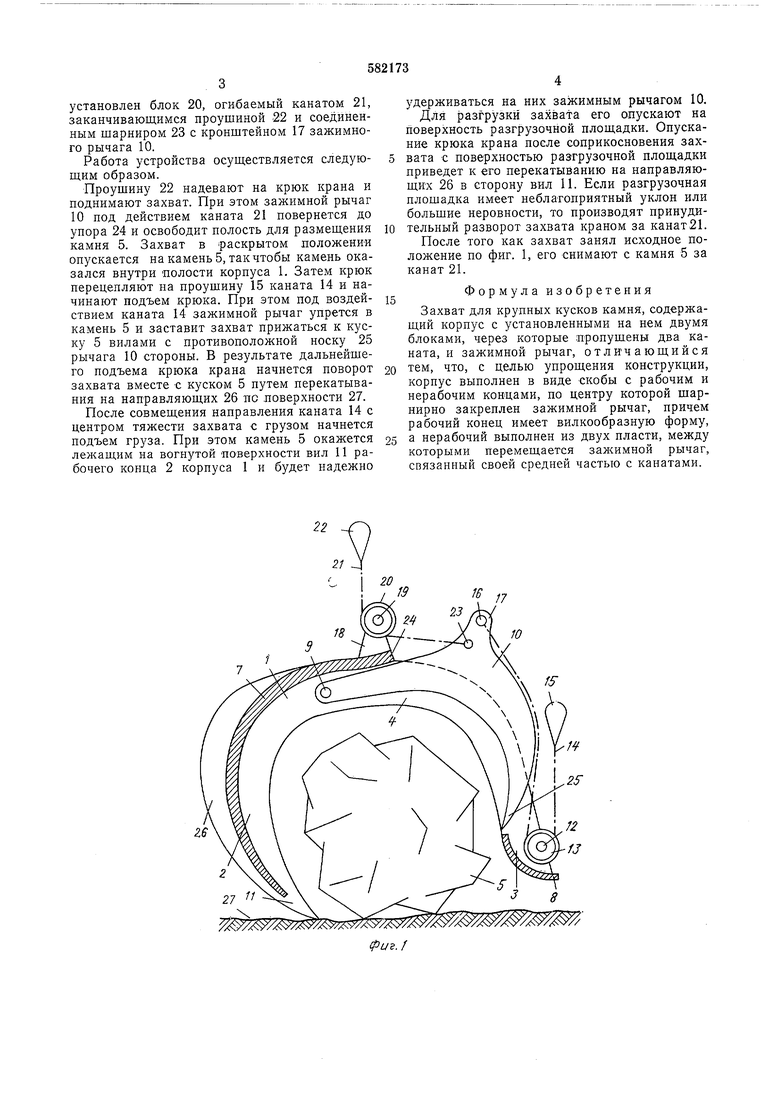

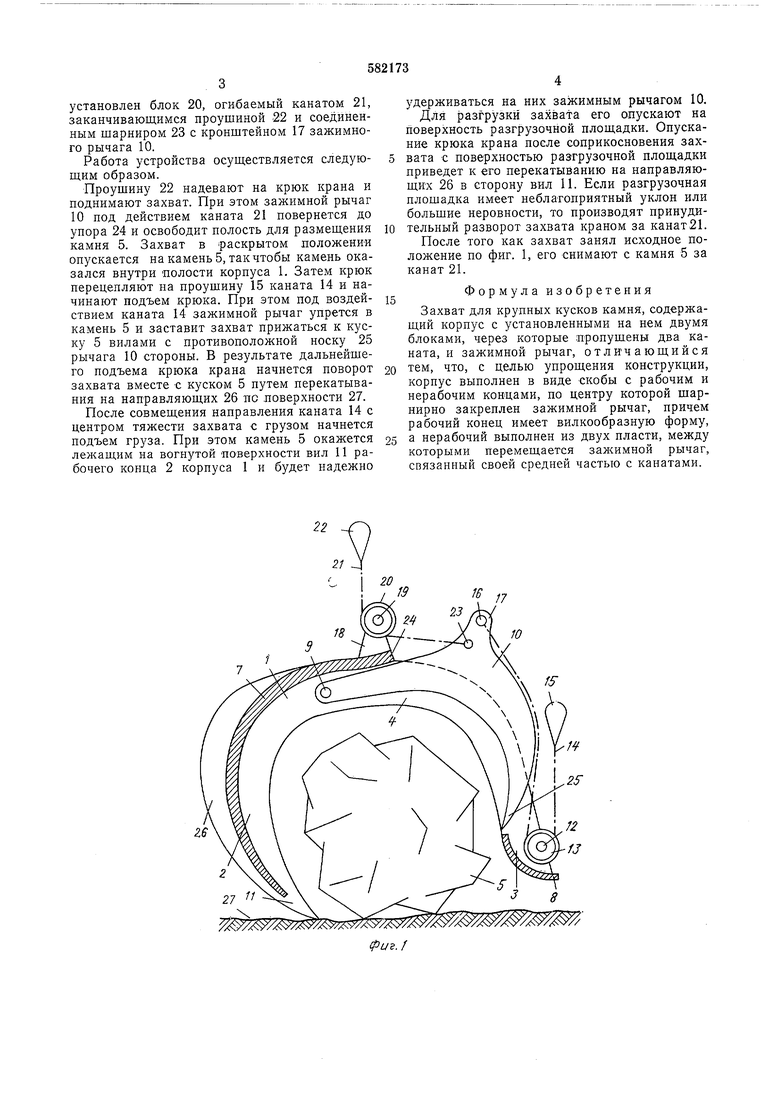

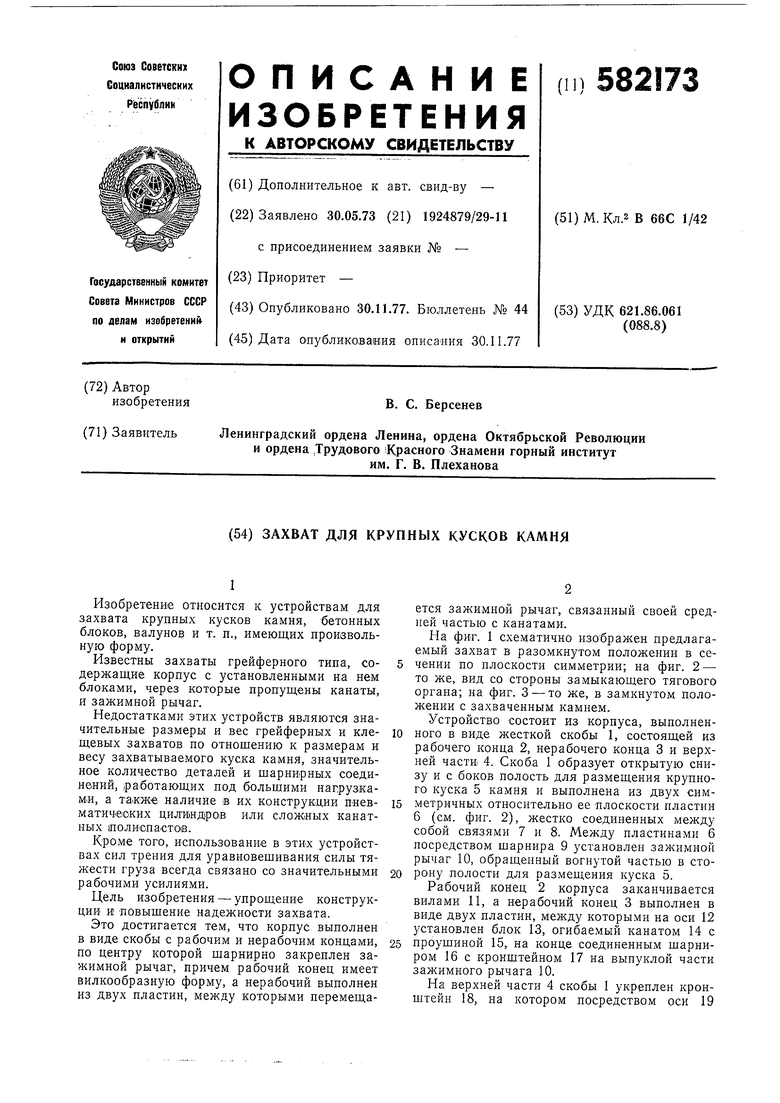

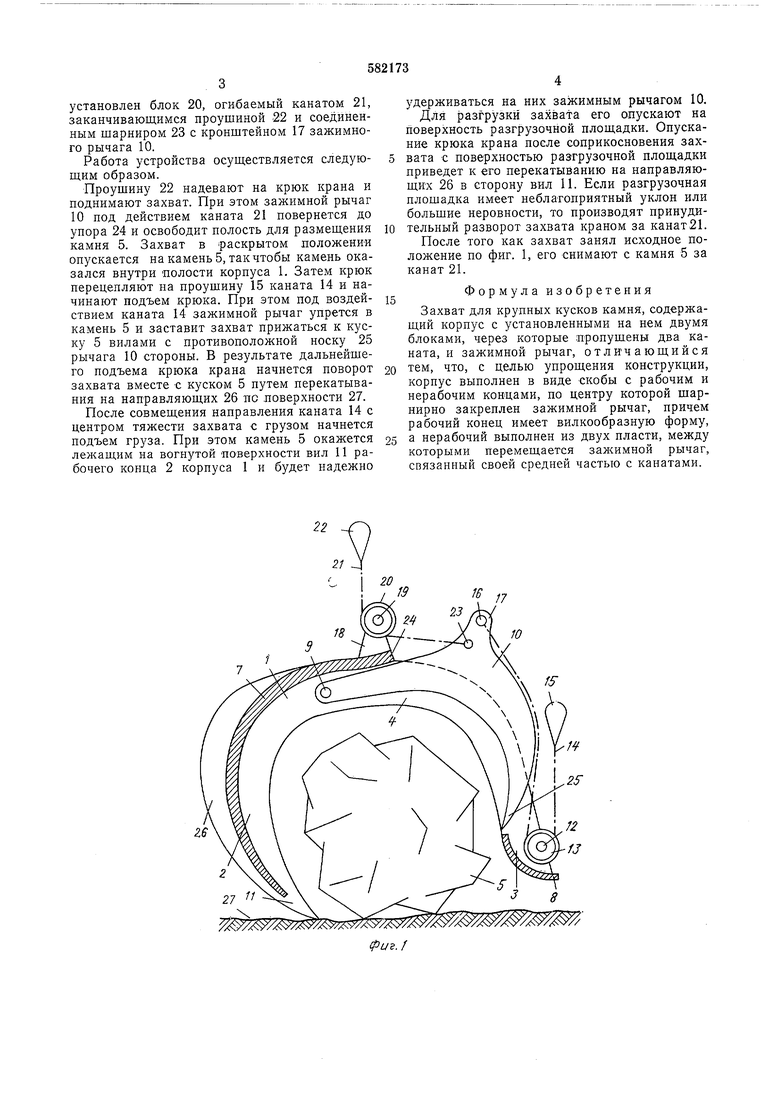

На фиг. 1 схематично изображен предлагаемый захват в разомкнутом положении в сечении по плоскости симметрии; на фиг. 2- то же, вид со стороны замыкающего тягового органа; на фиг. 3 - то же, в замкнутом положении с захваченным камнем. Устройство состоит из корпуса, выполненного в виде жесткой скобы 1, состоящей из рабочего конца 2, нерабочего конца 3 и верхней части 4. Скоба 1 образует открытую снизу и с боков полость для размещения крупного куска 5 камня и выполнена из двух симметричных относительно ее плоскости пластин 6 (см. фиг. 2), жестко соединенных между собой связями 7 и 8. Между пластинами 6 посредством шарнира 9 установлен зажимной рычаг 10, обращенный вогнутой частью в сторону полости для размещения куска 5.

Рабочий конец 2 корпуса заканчивается вилами 11, а нерабочий конец 3 выполнен в виде двух пластин, между которыми на оси 12 установлен блок 13, огибаемый канатом 14 с

проушиной 15, на конце соединенным шарниром 16 с кронштейном 17 на выпуклой части зажимного рычага 10.

На верхней части 4 скобы 1 укреплен кронштейн 18, на котором посредством оси 19

установлен блок 20, огибаемый канатом 21, заканчивающимся проушиной 22 и соединенным шарниром 23 с кронштейном 17 зажимного рычага 10.

Работа устройства осуш,ествляется следующим образом.

Проушину 22 надевают на крюк крана и поднимают захват. При этом зажимной рычаг 10 нод действием каната 21 повернется до упора 24 и освободит полость для размещения камня 5. Захват в раскрытом положении опускается на камень 5, так чтобы камень оказался внутри ПОЛОСТИ корпуса 1. Затем крюк перецепляют на проушину 15 каната 14 и начинают подъем крюка. При этом под воздействием каната 14 зажимной рычаг упрется в камень 5 и заставит захват прижаться к куску 5 вилами с противоположной носку 25 рычага 10 стороны. В результате дальнейшего подъема крюка крана начнется поворот захвата вместе с куском 5 путем перекатывания на направляющих 26 пс поверхности 27.

После совмещения направления каната 14 с центром тяжести захвата с грузом начнется подъем груза. При этом камень 5 окажется лежащим на вогнутой поверхности вил 11 рабочего конца 2 корпуса 1 и будет надежно

22

S y5 y%$ «vwcvJW /cov

удерживаться на них зажимным рычагом 10.

Для разгрузки захвата его опускают на поверхность разгрузочной площадки. Опускание крюка крана после соприкосновения захвата с поверхностью разгрузочной площадки приведет к его перекатыванию на направляющих 26 в сторону вил 11. Если разгрузочная плошадка имеет неблагоприятный уклон или большие неровности, то производят принудительный разворот захвата краном за канат21.

После того как захват занял исходное положение по фиг. 1, его снимают с камня 5 за канат 21.

Формула изобретения

Захват для крупных кусков камня, содержащий корпус с установленными на нем двумя блоками, через которые пропущены два каната, и зажимной рычаг, отличающийся

тем, что, с целью упрощения конструкции, корпус выполнен в виде скобы с рабочим и нерабочим концами, по центру которой шарнирно закреплен зажимной рычаг, причем рабочий конец имеет вилкообразную форму,

а нерабочий выполнен из двух пласти, между которыми перемещается зажимной рычаг, связанный своей средней частью с канатами.

Фиъ.

ч //

X

cpus.Z

/

(pi/ъ.З

Авторы

Даты

1977-11-30—Публикация

1973-05-30—Подача