в существующих конструкциях прессов для сухого прессования кирпича применяются многощтемпельные штампы, прессующие одновременно несколько кирпичей. эти весьма мощиы, так как рассчитаны на суммарное усилие, развиваемое одновременно всеми штемпелями. В соответствии с этим суммарным усилием находится и мощность электродвигателя для привода пресса. Значительную часть времени общей продолжительности цикла прессовамия от нимает заполнение формы и уборка иаделий. В этО время мощность электродвигателя и самого пресса не используется. Известно объединение в один агрегат нескольких ггрессов, приводимых от о дного общего вала, однако и в этом случае не имеет места полное и равномерное использование мощности агрегата.

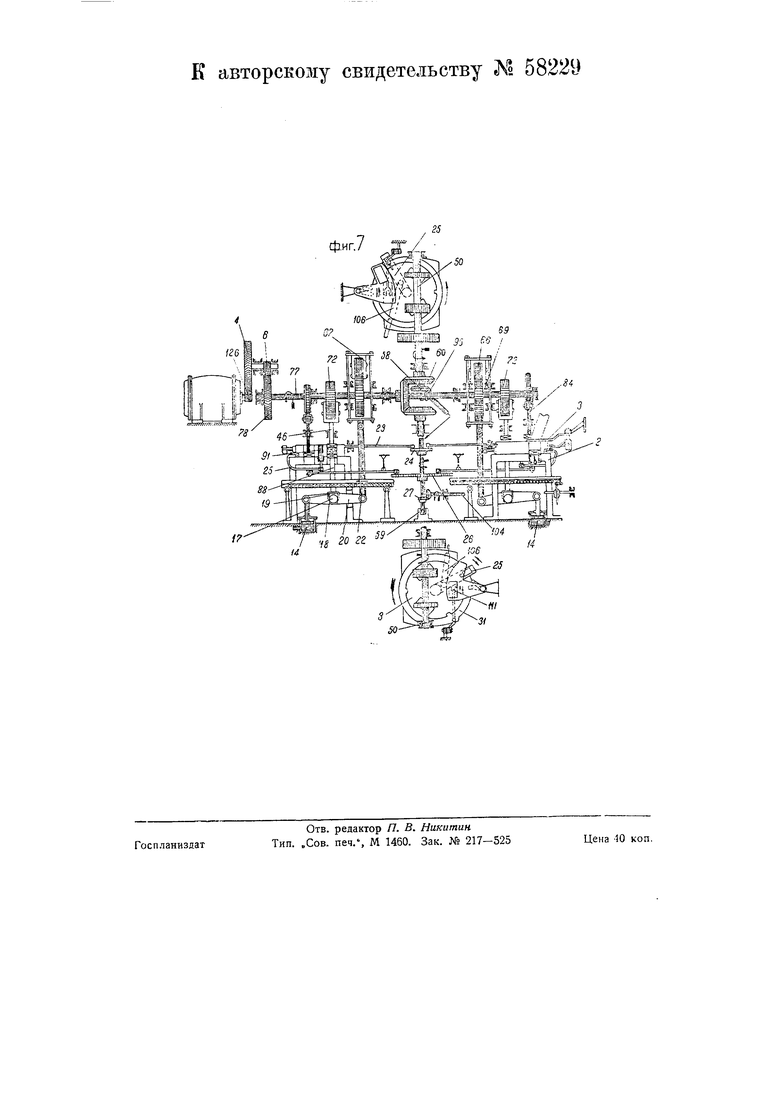

Предлагаемая установка для изготовления кирпича из глины сухим способом по методу двойного прессования состоит из 4 прессов, работающих от общего прИ|Вода. Каждый пресс выполняет полный цикл операций, формуя по одному кирпичу. Связь между прессамИ осуществлена так, что все операции, пройзводймью отдельными прессами, совершаются в определенной

периодически повторяемой последовательности, причем одновременно операция прессования производится лишь одним: п| ессом.

Общая производительность всего агрегата, а также производительность каждого щтампа, входящего в агрегат, не снижается по сравнению с пресса-ми, в которых все штампы работают одновременно, тогда как требуемая мощность двигателя значительно снижается, а нагрузка его становится равномерной.

Кроме того предлагаемая установка имеет то преимущество, что каждый из входящих в ее состав агрегатов имеет меньщие габаритные размеры и вес по сра(внению с миогоштемпельными прессами, вследствие чего изготовление деталей агрегата эначите.яьно упрощается. Наконец при выходе из строя одного штампа или пресса последний может быть выключен, а оста.чьные могут продолжать работу при соответственно сниженной производительности.

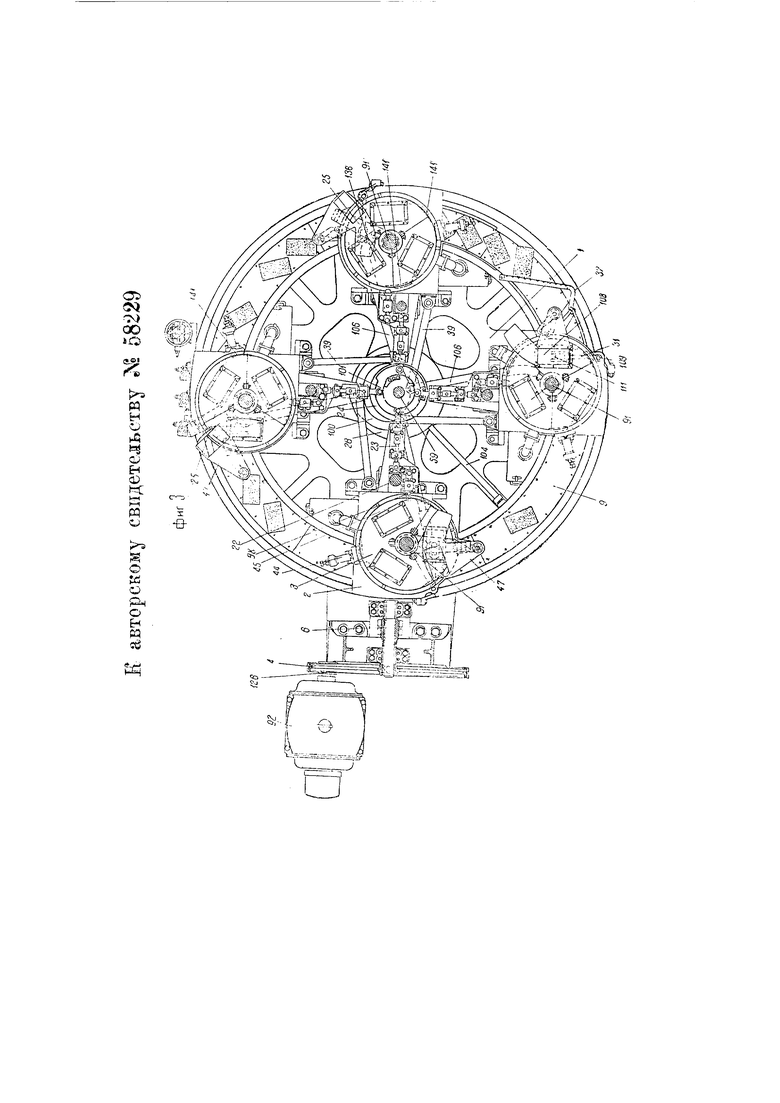

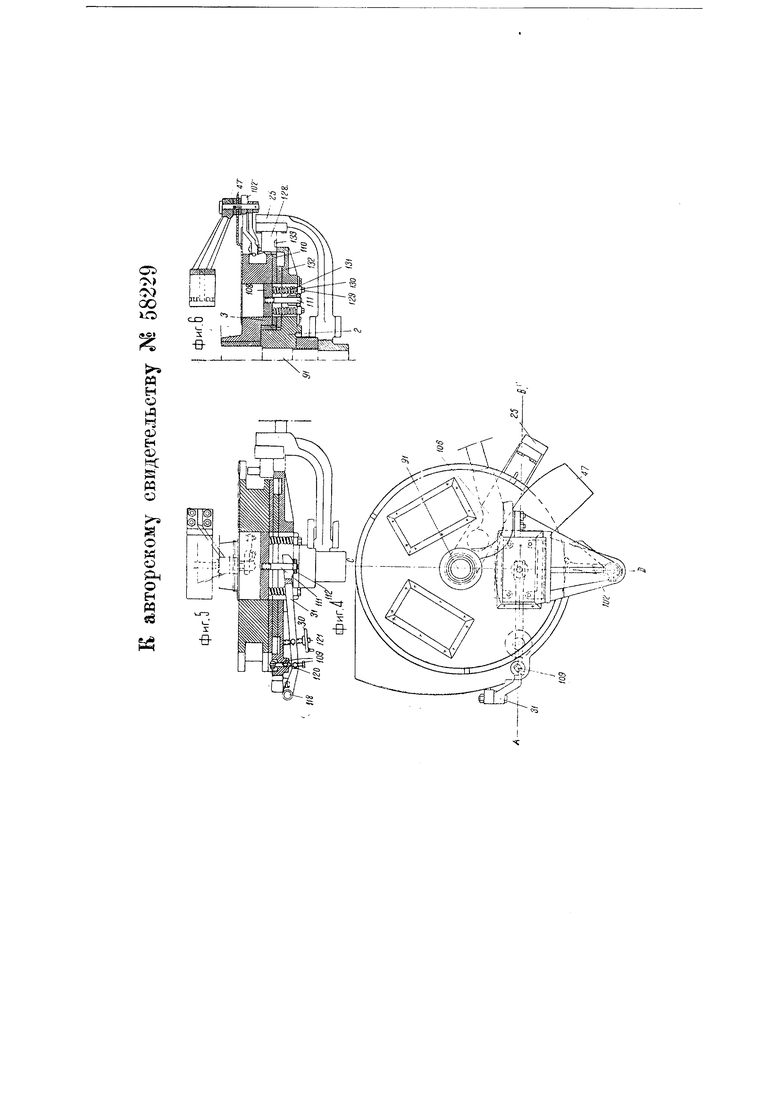

На чертеже фиг.: 1 изображает общий вид установки сбоку с частичным разрезом; фиг. 2 - общий вид установки в плане; фиг. 3 - разрез устаиовки по горизонтально) п.иоскости, расположенной над вращающимися столами; фиг. 4 - один из вращающихся столов в плане; фиг. 5 - разрез по линии АВ фиг. 4; фиг. 6 - разрез по линии CD фиг. 4; фиг. 7 - кинематическую схему Uредлагаемой установки.

На общей неподвижной фундаментной плите i установлены крест на крест 4 постамента, снабженные отверстиями для прохода осей 91 (фиг. 3,4 и 6). Ось 31 снабжена буртиком, упирающимся в края отверстия в постаменте 2 и затягивается снизу гайкой. На осях 91 насажены четыре В:ращающихся стола 3, опирающиеся на вторую заточку оси 91; для предотвращения износа опорной пове;рхности постамента 2 и соответствующей ей поверхности стола 3 между ними улажены сменные предохранительные плиты ПО и 132.

Столы 3 снабжены тремя матрицами, расположенными по кругу под углом 120° друг к другу. Над столами 3 установлена рама 76, представляющая собой крестообразную плиту, которая снабжена четырьмя отверстиями для прохода верхних коицов осей 91 и опирается на заточки этих осей. Столы 3, расположенные между постаментами 2 и рамой 76 сохраняют возможность свободного вращения вокруг осей 91. Под каждым постаментом: 2 в плите 1 устроены отверстия, в которые вставлены цилиндры 13 гидравлического компенсатора, опирающиеся своими фланцами на плиту. В цилиндрах 13 перемещаются поршни 14, снабженные в верхней части опО|рой 10 для коромысла 20 с камерой 15, на дне которой закреплена подущка 18, несущая ролик 17, служащий опорой для верхней подушк-и 19. Последняя служит упором для плиты 16 штока 88 нижнего штампа. Камера 15 закрыта w заполнена маслом. Плита 16 снабжена цанфами 36, входящими в проущины коромысла 20 и служащими для опускания вниз штока 88. Направление штока 88 осуществляется цилиндром 87, укрепленным на постаменте 2. Плита 16 нижнего конца штока 88 может свободно скользить по поверхности верхней под,ушки 19, вследствие чего шток 88 Б зна ЧИ тельной мере разгружается от изгибающих усилий, возникающих при прессовании.

Конец коромысла 20, выпущенный сквозь окно в постаменте 2, соединен с тягой 22 посредством пальца 21. Компенсатор снабжен трубкой 12, соединенной с манометром и служащей для отвода воздуха, который может скопиться в цилиндре компенсатора. На ось 91 снизу надета втулка коленчатого рычага 25 (фиг. 4 и 6), поворотного вокруг этой оси на 120°.

На конце рычага 25 монтирована собачка 128, взаимодействующая с упорами 141 (фиг. 3), расположенными по окружности стола, и осуществляющая периодический поворот стола на 120 при соответствующем повороте рычага 25. Для восприятия инерционных усилий при повороте стола последний снабжен тормозом 44 (фиг. 1) постоянного действия. сделать воз.можным поворот стола, необходимо предварительно опустить дозатор 108 (фиг. 6) заподлицо с нижней цоверхностью стола или несколько ниже. Дозатор 108 поднимается кверху под действием четырех винтовых пружин 131, сквозь которые пропущены направляющие шпильки 129, проходящие при опускании дозатора сквозь отверстия в неподвижной подкладке 130. Опускание дозатора вниз производится рычагом 31, один конец котЧ)рого шаркирно соединен с постаментом 2 помощью вали:ка 118, а другой конец, имеющий вилкообразную форму, охватывает стержень 111, закрепленный в центре дозатора, и опирается своей нижней цилиндрической поверхностью Hai упорную шайбу 112 стержня 111. В рычаг 31 ввернут толкатель 120, снабженный нажимным роликом 109.

При холостом повороте влево рычага 25 собачка 128 своим пазом 133 давит на ролик 109 и опускает рычаг 31, увлекающий за собой дозатор 108, освобо1ждая стол, который при ходе рычага 25 впра-во будет увлечен собачкой 128 и повернут на 120°, вследствие чего заполненная матрица будет подана для прессования.

На постаменте 2 укреплена магазинная четырехгранная ко-робка 41 (фиг. 1) без дна, одна из стенок 8 этой коробки находится под действием пружины 40 и удерживает трением спрессованCi

e)

N

QO

O

r«

k M

о л f

о H Ui

H;

ИЧ K

CJ

; 1 о w

Рч

5t

5

с:

оо ю

м н о ч

о н

D tef

s м о

W о

Рн О

н pq

9S

t

50

55

54

wi//

f /

я X

In /

.

5/

ja

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для прессования кирпичей | 1991 |

|

SU1825330A3 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU6334A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2031757C1 |

| Граммофон | 1938 |

|

SU60650A1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

| АВТО/\^АТИЧЕСКАЯ ЛИНИЯ УПАКОВКИ ИЗДЕЛИЙ | 1973 |

|

SU408741A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Пресс для изготовления, например, сифонного кирпича и других изделий | 1938 |

|

SU58247A1 |

| КИРПИЧНЫЙ ПРЕСС | 1931 |

|

SU29781A1 |

| Кирпичеделательный пресс с поворотным столом | 1930 |

|

SU30118A1 |

Авторы

Даты

1940-01-01—Публикация

1938-04-02—Подача