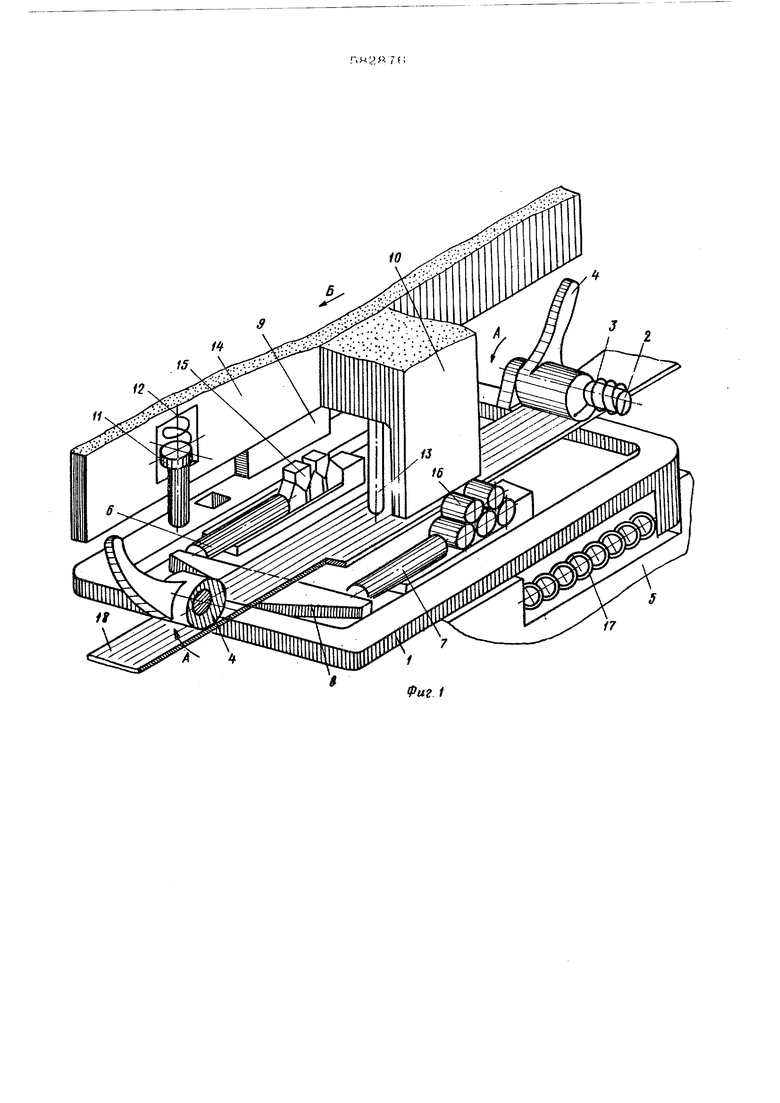

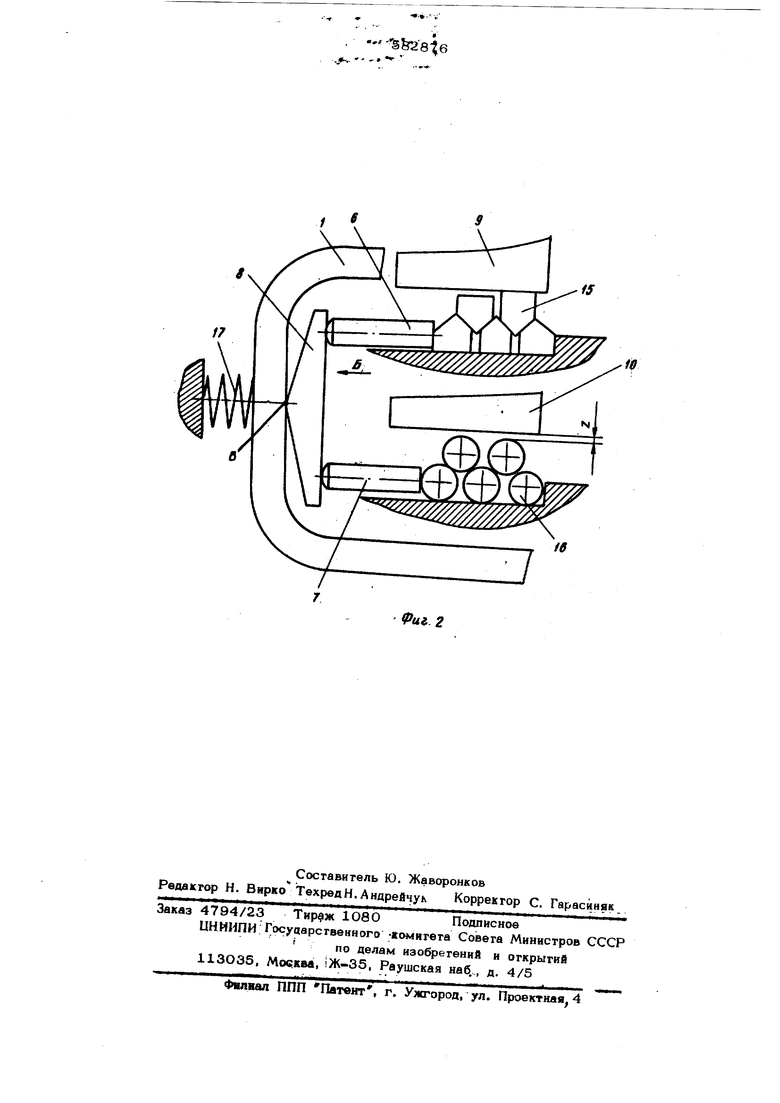

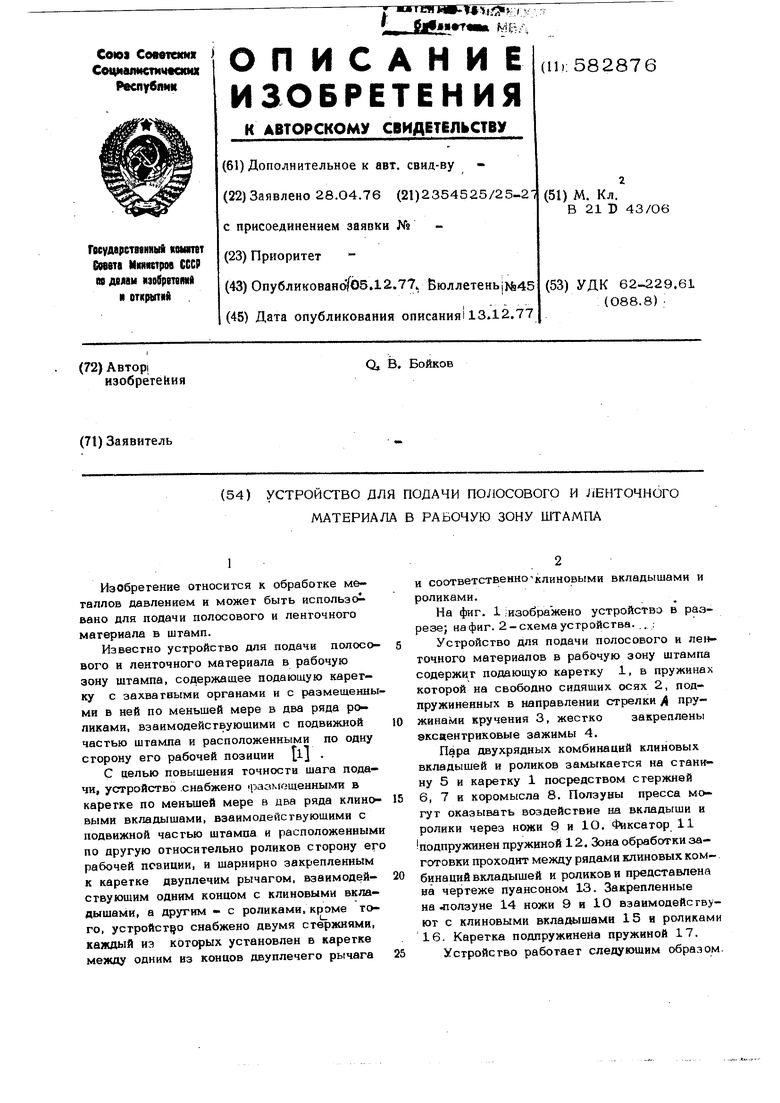

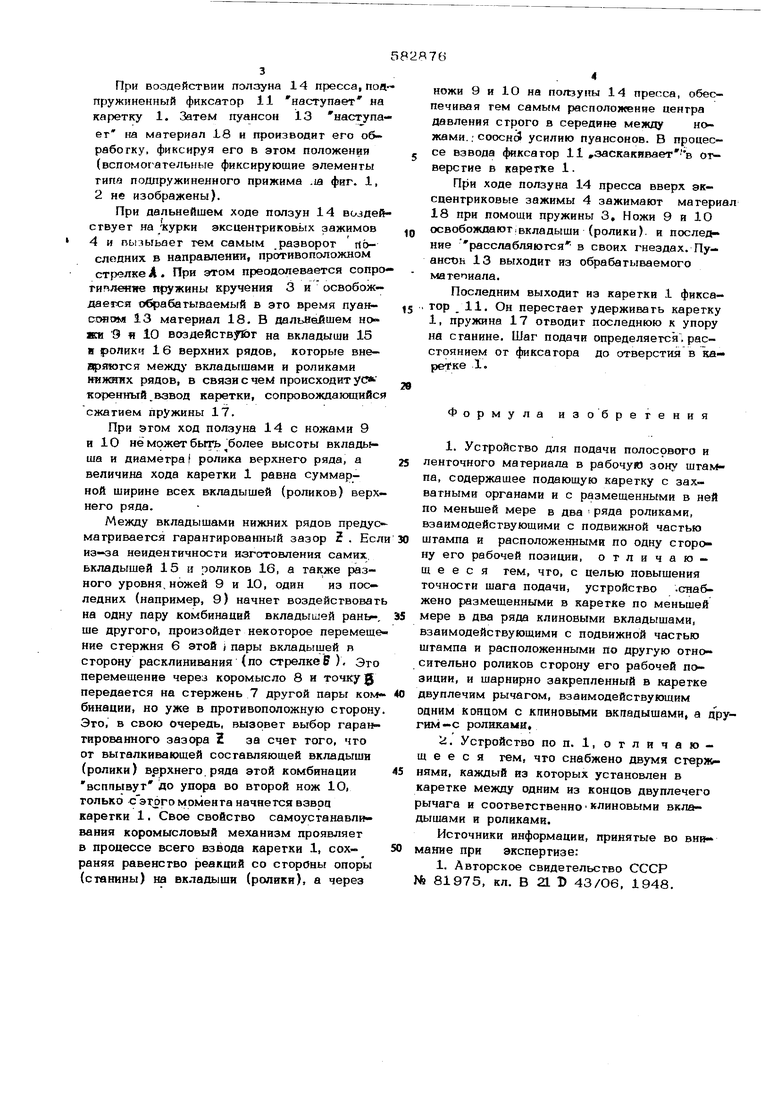

При воздействии ползуна 14 пресса, под пружиненный фиксатор 11 наступает на каретку 1. Затем пуансон 13 наступа ет на материал 18 и производит его обрабогку, фиксируя его в этом положения (вспомогательные фиксирующие элементы типа подпружиненного прижима .ш фиг. 1, 2 не изображены). При дальнейшем ходе ползун 14 воздей ствует на курки эксцентриковь Х зажимов 4 и пыныьает тем самым разворот йЬследних в направлении, противоположном стрелке А. При этом преодолевается сопро гиг леняе пружины кручения 3 и освобождаегси обрабатываемый в это время пуансонпм 13 материал 18. В дальнейшем ножи 9 и 10 воздействуйт на вкладыши 15 и ролики 16 верхних рядов, которые внегфяются между вкладышами и роликами нижних рядов, в связи с чем происходит уо коренный.взвод каретки, сопровождающийс сжатием пружины 17. При этом ход ползуна 14с ножами 9 и 10 не может быть более высоты вкладыша и диаметра f ролика верхнего ряда, а величина хода каретки 1 равна суммарной ширине всех вкладышей (роликов) верх него ряда. Между вкладышами нижних рядов предус матривается гарантированный зазор Z . Есл из-за неидентичности изготовления самих, вкладышей 15 и роликов 16, а также разного уровня, ножей 9 и 1О, один из последних (например, 9) начнет воздействоват на одну пару комбинаций вкладышей раньше другого, произойдет некоторое перемеще ние стержня 6 этой j пары вкладышей в сторону расклинивания (по стрелке Б ), Это перемещение через коромысло 8 и точку g передается на стержень 7 другой пары ком бинации, но уже в противоположную сторону Это, в свою очередь, вызовет выбор гара№тированного зазора 2 за счет того, что от выталкивающей составляющей вкладыши (ролики) верхнего ряда этой комбинации всппывут до упора во второй нож Ю, только -С момента начнется взвра каретки 1. Свое свойство самоустанавливания коромысловый механизм проявляет в процессе всего взвода каретки 1, сохраняя равенство реакций со стороны опоры (станины) на вкладь ши (ролики), а через ножи 9 и 1О на ползуны 14 пресса, обеспечивая тем самым расположение центра давления строго в середине между ножами. ; coocHol усилию пуансонов. В процессе взвода фиксатор 11 ,заскакивает в отверстие в каретке 1. При ходе ползуна 14 пресса вверх эксцентриковые зажимы 4 зажимают материал 18 при помощи пружины 3, Ножи 9 я 1О освобождают;вкладыши (ролики), и поспеем ние расслабляются в своих гнездах. Пуансон 13 выходит из обрабатываемого материала. Последним выходит из каретки 1 фиксатор .11. Он перестает удерживать каретку 1, пружина 17 отводит последнюю к упору на станине. Шаг подачи определяется , расстоянием от фиксатора до отверстия в каретке 1. Формула изобретения 1. Устройство для подачи полосрвого и ленточного материала в рабочую зону штампа, содержащее подающую каретку с захватными органами и с размещенными в ней по меньшей мере в два ряда роликами, взаимодействующими с подвижной частью штампа и расположенными по одну сторону его рабочей позиция, отличающееся тем, что, с целью повышения точности шага подачи, устройство .снабжено размещенными в каретке по меньшей мере в два ряда клиновыми вкладышами, взаимодействующими с подвижной частью штампа и расположенными по другую относительно роликов сторону его рабочей позиции, и шарнирно закрепленный в каретке двуплечим рычагом, взаимодействующим одним концом с кпиновыми вкпадышами, а друим-с роликами, ii. Устройство по п. 1, отличающее с я тем, что снабжено двумя стержями, каждый из которых установлен в аретке между одним из концов двуплечего ычага и соответственно-клиновыми вклаышами и роликами. Источники информации, принятые во вниание при экспертизе: 1. Авторское свидетельство СССР I 81975, кл. В 21 D 43/Об, 1948.

fff

/ff

Риг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм автоматической подачи ленты на вырубной штамп | 1958 |

|

SU120204A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| Штамп для резки проката | 1986 |

|

SU1402408A1 |

| Штамп для резки пруткового материала | 1985 |

|

SU1303290A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| СПОСОБ МНОГОПЕРЕХОДНОЙ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ В ЛЕНТОЧНО-ПОЛОСОВОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2591023C2 |

| Устройство для удаления отходов из рабочей зоны пресса | 1990 |

|

SU1759510A1 |

| Устройство для изготовления деталей из длинномерного материала | 1983 |

|

SU1166868A1 |

Авторы

Даты

1977-12-05—Публикация

1976-04-28—Подача