1

Изобретение относится к сварке трением.

Известна машина для сварки трени ем, содержащая станину, рабочий шпиндель, привод осевого усилия, цангу неподвижной детали и подшипниковые опоры l.

Данная маишна является наиболее &лкэкой к изобретению по технической сущности и достигаемому результату.

Однако П-образная форма станины снижает ее жесткость и в целом требует неоправданно большого металловложения. В результате сварка чисто обработанных деталей на такой машине не осуществляется, поскольку средние величины несоосности деталей после сварки (порядка 0,3-0,5 мм) велики, т.е. выходят за пределы технологических допусков на изготовление готовых изделий. Даже при многократном повышении жесткости станины невозможно увеличить соосность деталей. Причиной этому является различие базовых сборочных поверхностей н большое число деталей, составляющих базовые размеры осей вращающейся и неподвижной деталей относительно базовых опорных поверхностей станины.

Целью изобретения является повышение качества свариваемых деталей путем уменьшения несоосности готового изделия.

Эта цель достигается тем, что станина выполнена в виде втулки, внутри которой соосно с ней размещены рабочий шпиндель и.цанга неподвижной детали, а подшипниковые опоры установлены между рабочим шпинделем и втулкой с возможностью осевого перемещения под действием привода осевого усилия, при этом рабочий шпиндель выполнен переменного сечения, а в качестве подшипниковых опор установлены радиальные роликовые подшипники, ширина которых не менее чем в 4 раза больше расчетной величины осащки деталей при сварке.

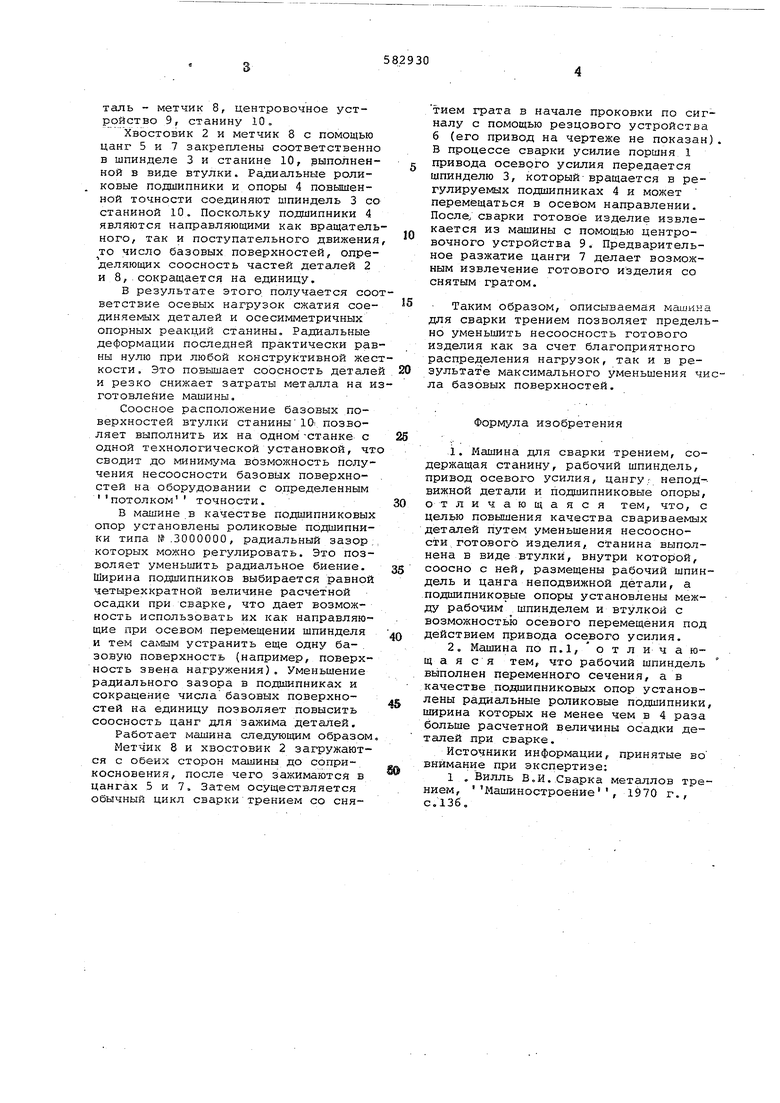

На чертеже представлена конструкция машины для сварки трением.

Машина содержит поршень 1 привод осевого усилия, свариваемую деталь хвостовик 2 матчика, рабочий шпиндель 3, подшипниковую опору, в качестве которой установлены радиальные роликовые подшипники 4, цангу 5 вращающейся детали, резцовое устройство б для снятия грата, цангу 7 неподвижной детали, свариваемую деталь - метчик 8, центровочное устройство 9, станину 10. Хвостовик 2 и метчик 8 с помощью цанг 5 и 7 закреплены соответственно в шпинделе 3 и станине 10, выполненной в виде втулки. Радиальные роликовые подшипники и опоры 4 повышенной точности соединяют шпиндель 3 со станиной 10. Поскольку подшипники 4 являются направляющими как вращатель ного, так и поступательного движения то число базовых поверхностей, определяющих соосность частей деталей 2 и 8,.сокращается на единицу, В результате этого, получается соо ветствие осевых нагрузок сжатия соединяемых деталей и осесимметричных опорных реакций станины. Радиальные деформации последней практически рав ны нулю при любой конструктивной жес кости. Это повышает соосность детале и резко снижает затраты металла на и готовлейие машины, Соосное расположение базовых поверхностей втулки станины1О позволяет выполнить их на одном -станке с одной технологической установкой, чт сводит до возможность получения несоосности базовых поверхностей на оборудовании с определенным потолком точности. В машине в качестве подшипниковых опор установлены роликовые подшипники типа №.3000000, радиальный зазор которых можно регулировать. Это позволяет уменьшить радиальное биение. Ширина подагипников выбирается равной четырехкратной величине расчётной осадки при сварке, что дает возможность использовать их как направляющие при осевом перемещении шпинделя и тем самым устранить еще одну ба-. зовую поверхность {например, поверхность эвена нагружения), Уменьшение радиального зазора в подшипниках и сокращение числабазовых поверхностей на единицу позволяет повысить соосность цанг для зажима деталей. Работает машина следующим образом Метчик 8 и хвостовик 2 загружаются с обеих сторон машины до сопри косновения, после чего зажимаются в цангах 5 и 7. Затем осуществляется обычный цикл сварки трением со снятием грата в начале проковки по сигналу с помощью резцового устройства б (его привод на чертеже не показан). В процессе сварки усилие поршня 1 привода осевого усилия передается шпинделю 3, который-вращается в регулируемых подшипниках 4 и может перемещаться в осевом направлении. После; сварки готовое изделие извлекается из машины с помощью центровочного устройства 9. Предварительное разжатие цанги 7 делает возможным извлечение готового изделия со снятым гратом. Таким образом, описываемая машина для сварки трением позволяет предельно уменьшить несоосность готового изделия как за счет благоприятного распределения нагрузок, так и в результате максимального уменьшения числа базовых поверхностей. Формула изобретения 1.Машина для сварки трением, содержащая станину, рабочий шпиндель, привод осевого усилия, цангу; непод-. вижной детали и подшипниковые опоры, отличающаяся тем, что, с целью повышения качества свариваемых деталей путем уменьшения несоосности готового изделия, станина выполнена в виде втулки, внутри которой, соосно с ней, размещены рабочий шпиндель и цанга неподвижной детали, а .подшипниковые опоры установлены между рабочим шпинделем и втулкой с возможностью осевого перемещения под действием привода усилия. 2.Машина по п.1, о т л и ч а ющ а я с я тем, что рабочий шпиндель выполнен переменн.ого сечения, а в качестве подшипниковых опор установлены радиальные роликовые подшипники, ширина которых не менее чем в 4 раза больше расчетной величины осадки деталей при сварке. Источники информации, принятые во внимание при экспертизе: 1 . Билль В.И..Сварка металлов трением, Машиностроение, 1970 г., с Л 36.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1983 |

|

SU1098723A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| Машина для сварки трением | 1981 |

|

SU1058745A1 |

| Машина для сварки трением | 1988 |

|

SU1611647A1 |

| Способ сварки трением деталей с окончательной механической обработкой и устройство для его осуществления | 1981 |

|

SU975286A1 |

| Машина для сварки трением | 1984 |

|

SU1232438A1 |

| Устройство для сварки трением | 1981 |

|

SU1006135A1 |

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| МОБИЛЬНЫЙ РАСТОЧНО-НАПЛАВОЧНЫЙ КОМПЛЕКС | 2009 |

|

RU2421303C2 |

| Устройство для орбитальной сваркиТРЕНиЕМ | 1979 |

|

SU814627A1 |

Авторы

Даты

1977-12-05—Публикация

1975-11-26—Подача