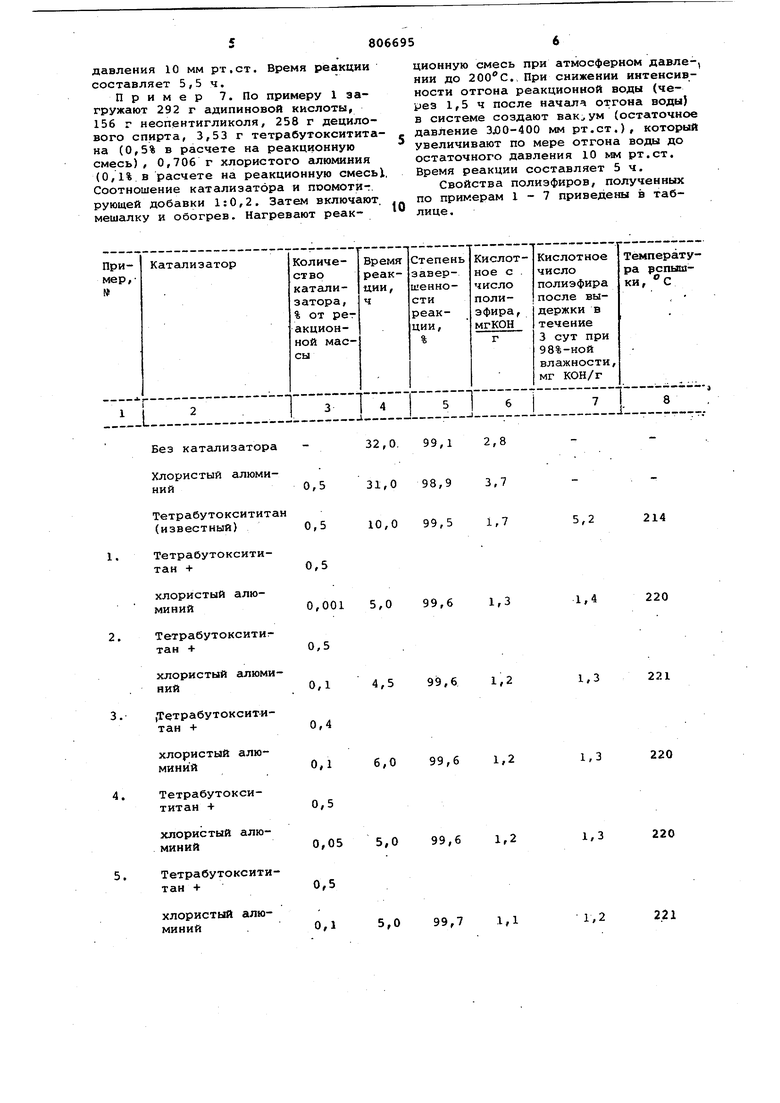

Изобретение относится к способу получения полиэфиров методом конден сационной теломеризации, применяемых для пластификации поливинилхлорида. Известен способ получения полиэфиров методом конденсационной тело меризации в присутствии в качестве катализаторов серной кислоты, п толуолсульфокислоты и др. 1. Недостатком этого способа является необходимость нейтрализации катализатора в конце процесса и уд ление продуктов нейтрализации. Этот недостаток устраняется, если процесс ведут в присутствии соединений металлов. Наиболее близким по технической сущности и достигаемому эффекту является способ получения полиэфир путем конденсационной теломеризаци дикарбоновых кислот, гликолей и одноатомных спиртов в присутствии титанорганического катализатора. В качестве катализатора используют тетрабутоксититан в количестве, н превышающем 0,5% от массы реакцион смеси 2 . Однако синтез полиэфиров по известному способу достаточно продол телен - 10-2 часа. Кроме того, температура вспышки и стабильности получаемых полиэфиров в условиях повышенной влажности невелики. Цель изобретения - ускорение процесса, повьшение температуры.вспьшжи и стабильности в условиях повышенной влажности полиэфиров. Указанная цель достигается тем, что в способе получения полиэфиров путем конденсационной теломеризащии дикарбоновых кислот, гликолей и одноатомных спиртов в присутствии титанорганического катализатора, в качестве катализатора используют 0,5-0,6% от веса реакционной массы смеси тетрабутоксититана и хлористого алюминия при весовом соотношении 1:0,002 - 0,25 соответственно. Хлористый алюминий (промотор) при этом не является катализатором полиэтерификации, использование его вместе с тетрасутоксититаном дает синергический эффект каталитического действия. Предпочтительным соотношением каталитической системы является 1:0,2. Синтез проводится при температуре 160-210с и. ьаременном давлении от атмосферного до остаточного 10 мм рт.ст. Реакционная вода отгоняется с циркулирующим в системе спиртом. Процесс ведут до достижения кислот ного числа реакционной массы не более 2 мг КОН/г. Пример 1. в стеклянную трехгорлую колбу, снабженную мешал кой, термометром, ловушкой ДинаСтарка, холодильником и приемником для выделя ощей::я в процессе реак ции воды, помешают 222 г фталевог ангидрида, 100 г диэтиленгликоля, 253 г 2-зтилгексанола, 2,875 г тет бутоксититана (0,5% в расчете на реакционную..смесь), 0,0057 г хлори того алюминия (0,001% в расчете на реакционную смесь). Соотношение ка лизатора и промотирующей добавки 1:0,002. Затем включают мешалку и обогрев. Нагревают реакционную сме при атмосферном давлении до 200С, Пары реакционной воды и 2-этилгекс .вого спирта, выкипающие в процессе реакции, поступают в холодильник, откуда охлажденный конденсат направляется в ловушку .а-Старка, из которой вода периодически слива ется.в приемник воды, а спирт с верхнего уровня непрерывно возвращается в реакционную колбу. При сни . жении интенсивности отгона реакцион ной воды (через 1,5 ч после начала отгона) в системе создают вакуум (остаточное давление 300-400 мм рт.ст.), который увеличивают по мере ослабления отгона воды до ост точного давления 10 мм рт.ст. Время реакции составляет 5ч. Пример 2. По примеру 1 загружают 222 г фталевого ангидрида 100 г диэтиленгликоля, 253 г 2этилгексанола, 2,875 г тетрабутокси титана (0,5% в расчете на реакционную смесь), 0,575 г хлористого алюминия (0,1% в расчете на реакционную смесь). Соотношение катализатор и промотирующей добавки 1:0,2. Зате включают мешо1лку и обогрев. Нагревают реакционную смесь при атмосферном давлении до . При снижении интенсивности отгона реакционной воды (через 1,5 ч после начала отгона вода) в системе создают вакуум (остаточное давление 300-400 мм рт.ст.), который увеличивают по мере ослабления отгона воды до остаточного давления 10 мм рт.ст. Время реакций составляет 4,5 ч. Пример 3. По примеру 1 заг ружают 222 г фталевого ангидрида, 100 г диэтиленгликоля, 253 г 2этилгексанола, 2,3 тетрабутокситита на (0,4% врасчете на реакционную смесь), 0,575 г хлористого алюминия (0,1% в расчете на реакционную смесь). Соотношение катализатора и (промотирующей добавки 1:0,25. Затем включают мешалку и обогрев. Нагревают реакционную смесь при атмосферном давлении .до . При снижении интенсивности отгона реакционной воды (через 1,5 ч после начала отгона воды) в системе создают вакуум (остаточное давление 300-400 мм рт.ст.), который увеличивают по мере ослабления отгона воы до остаточного давления 10 мм рт.ст. Время реакции составляет 6 ч. Пример 4. По примеру 1 загружают 222 г фталевого ангидрида, 100 г диэтиленгликоля, 253 г 2-этилгексанола, 2,875 г тетрабутоксититана (0,5% в расчете на реакционную смесь), 0,287 г хлористого алюминия (0,05% в расчете на реакционную смесь). Соотношение катализатора и промотирующей добавки 1:0,1. Затем включают мешалку и обогрев. Нагревают реакционную смесь при атмосферном давлении до . При снижении интенсивности отгона реакционной воды (через 1,5 ч после начала отгона .воды) в системе создают вакуум (остаточное давление 300 400 мм рт.ст), который увеличивают по мере ослабления отгона воды до остаточного давления 10 мм.рт.ст. Время реакции составляет 5 ч. Пример 5. По примеру 1 загружают 292 г адипиновой кислоты, 163 г диэтиленгликоля, 169 г 2-этилгексанола, 3,12 г тетрабутоксититана (0,5% в расчете на реакционную смесь) , 0,624 г.. хлористого алюминия (0,1% в расчете на реакционную смесь). Соотношение катализатора и промотирующей добавки 1:0,2.. Затем включают мешалку и.обогрев. Нагревают реакционную смесь при атмосферном давлении до 200°С, При снижении интенсивности отгона реакционной воды (через 1,5 ч после начала отгбна воды) в системе создают вакуум (остаточное давление 300-400 мм рт.ст.), который увеличивают по мере отгона воды до остаточного давления 10 мм рт.ст. Время реакции составляет 5ч. Пример 6. По примеру 1 загружают 292 г адапиновой кислоты, 114 г пропиленгликоля, 148 г бутилового спирта, 2,77 г тетрабутоксититана (0,5% в расчете на реакционную смесь), 0,554 г хлористого алюминия (0,1% в расчете на реакционную смесь). Соотношение катализатора и промотирующей добавки 1:0,2. Затем включают мешалку и обогрев. Нагревают реакционную смесь при атмосферном давлений до . При снижении интенсивности отгона реакционной воды (через 1,5 ч после начала отгона воды) в системе создают вакуум (остаточное давление 300400 мм рт.ст.), который увеличивают по мере отгона воды itO остаточного

давления 10 мм рт.ст. Время реакции составляет 5,5 ч.

Пример 7. По примеру 1 загружают 292 г адипиновой кислоты, 156 г неспентигликоля, 258 г децилового спирта, 3,53 г тетрабутоксититана (0,5% в расчете на реакционную смесь), 0,706 г хлористого алюминия (0,1% в расчете на реакционную смесьХ, Соотношение катализатора и поомотит рующей добавкн 1:0,2. Затем включают, мешалку и обогрев. Нагревают реакционную смесь при атмосферном давле-, НИИ до .. При снижении интенсивности отгона реакционной воды (через 1,5 ч после начёша отгона воды) в системе создают вак ум (остаточное давление 3JOO-400 мм рт.ст.), который увеличивают по мере отгона воды до остаточного давления 10 мм рт.ст. Время реакции составляет 5 ч.

Свойства полиэфиров, полученных по примерам 1-7 приведены в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфиров | 1979 |

|

SU1047920A1 |

| Способ получения полиэфиров | 1976 |

|

SU584720A1 |

| Способ получения сложных эфиров | 1976 |

|

SU589740A1 |

| Способ получения сложных эфиров | 1979 |

|

SU1038334A1 |

| Способ получения диалкиларилфосфатов | 1982 |

|

SU1097630A1 |

| Способ получения фталатов | 1980 |

|

SU1022964A1 |

| Способ очистки полиэфиров | 1979 |

|

SU840056A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ ДЛЯ ПОЛИУРЕТАНОВ (ВАРИАНТЫ) | 2004 |

|

RU2286358C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2004 |

|

RU2268901C1 |

| Способ приготовления катализатора для этерификации ароматических поликарбоновых кислот спиртами с @ -с @ | 1979 |

|

SU856541A1 |

Тетрабутоксити

0,5 тан +

хлористый алюми0,1 4,5 99,6 1,2 ний

(Тетрабутоксити0,4 тан +

хлористый алю0,1 6,0 99,6 1,2 миний

Тетрабутокси0,5 титан -(

хлористый алю0,05 5,0 99,6 1,2 миний

Тетрабутоксити0,5 тан +

хлористый алю0,1 5,0 99,7 1,1 миний

221

1,3

220

1,3

220

1,3

221

1,2

IIIC

:i::i:::r:::i::i:::5:::r:

Тетрабутоксити Таким образом, использование в способе получения полиэфиров путем конденсационной теломеризации каталитической системы тетрабутокоититан-хлористый алюминий приводит к значительному сокращению продолжи«тёльности реакции и повышению температуры вспышки и стабильности продукта яри хранении в условиях повышенной влажности. i

Формула изобретения

Способ получения полиэфиров путем конденсационной теломеризации дикарбоновых кислот, гликолей и одноатомных спиртов в присутствии титанПродолжение таблицы

i:: ::::::z:iTi::::8:

органического катализатора, о т л и чающийся| тем, что, с целью ускорения процесса, повышения температуры вспышки и стабильности вусловиях повьлиенной влажности по0лиэфиров j в качестве катализатора используют 0,5-0,6% от веса реакционной массы смеси тетрабутоксититана и хлористого алюминия, при весовом соотношении 1:0,002-0,25 соответ5ственно.

Источники информации, принятые во внимание при эк- пертизе

0 кл. С 08 f, опублик. 1956.

кл. 260-475, опублик. 1967 (прототип)

Авторы

Даты

1981-02-23—Публикация

1979-02-16—Подача