(54) СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСЕЙ

АЛКИЛАРОМАТИЧЕСКИХ ИЛИ ЦИКЛОАЛИФАТИЧЕСКИХ

УГЛЕВОДОРОДОВ

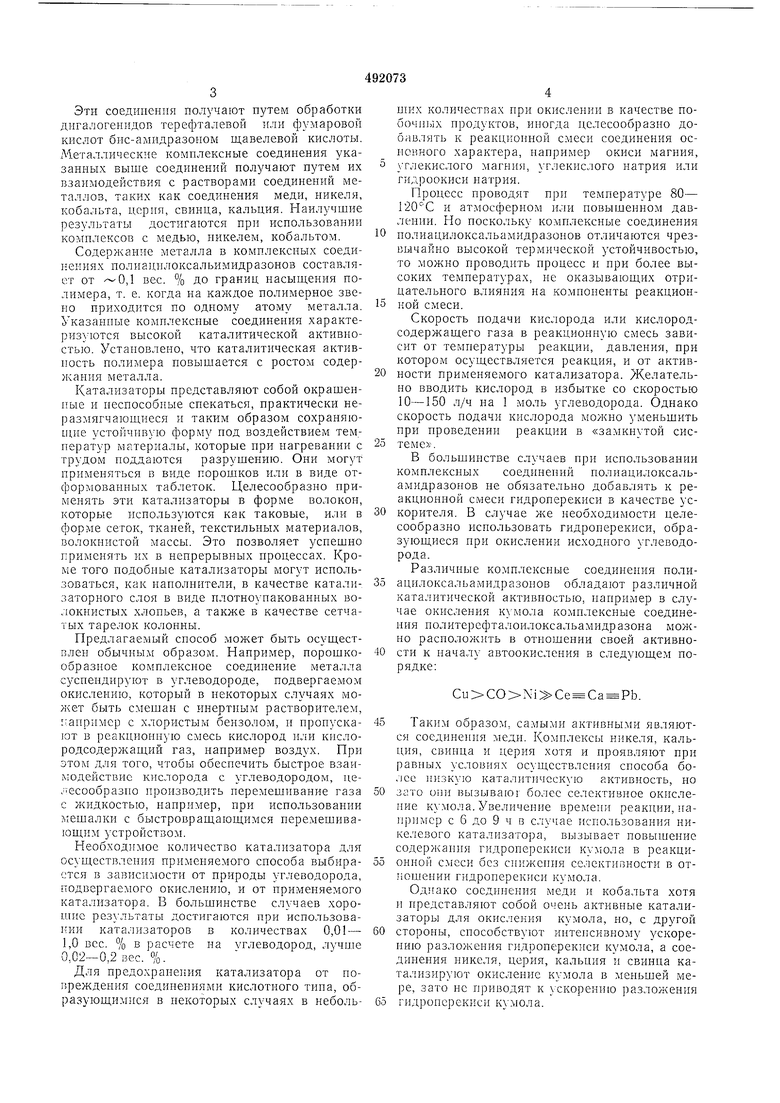

Эти соединения получают путем обработки дигалогенндов терефталевой или фумаровой кислот бис-амидразоиом щавелевой кислоты. Металлические комилексные соедииения указаииых выше соедииений получают путем их взаимодействия с растворами соединений металлов, таких как соединения меди, никеля, кобальта, церия, свиица, кальция. Наилучшие результаты достигаются ири использовании комплексов с медью, никелем, кобальтом.

Содержание металла в комплексиых соединениях нолиацилоксальимндразонов составляет от вес. % до границ насышения полил1ера, т. е. когда на каждое полимерное звено приходится по одному атому металла. Указанные кол1нлексные соединения характеризлаотся высокой каталитической активностью. Установлено, что каталитическая активность полимера иовышается с ростом содержания металла.

Катализаторы нредставляют собой окрашенные и иеснособные спекаться, практически неразмягчающиеся и таким образом сохраняющие устойчнвую форму нод воздействием тем,нератур материалы, которые нри нагревании с трудом поддаются разрушению. Они могут применяться в виде порошков или в виде отформованных таблеток. Целесообразно нримеиять эти катализаторы в форме волокон, которые используются как таковые, нли в форме сеток, тканей, текстильных материалов, волокиистой массы. Это позволяет успешно применять их в непрерывных процессах. Кроме того подобные катализаторы могут нсиользоваться, как наиолнители, в качестве катализаторного слоя в виде нлотноунакованных во:юкнистых хлопьев, а также в качестве сетчатых тарелок колонны.

Предлагаемый способ может быть осуществлен обычным образом. Например, порошкообразное комплексное соединение металла суснендируют в углеводороде, подвергаемом окислению, который в некоторых случаях может быть смещай с инертным растворителем, например с хлористым бензолом, н пропускают в реакционную смесь кислород и.чи кнслородсодержаший газ, нанрнмер воздух. При этом для того, чтобы обеспечить быстрое взаимодействие кислорода с углеводородом, це есообразпо производить перемешивание газа с жидкостью, нанример, нри использоваппи мешалки с быстровращающнмся перемешивающим устройством.

Необходимое количество катализатора для осуществления применяемого способа выбирается в зависимости от природы углеводорода, подвергаемого окислеиию, и от примепяемого катализатора. В большинстве случаев хорошие результаты достигаются при использовании катализаторов в количествах 0,01 - 1,0 вес. % в расчете на углеводород, лучнте 0,02-0,2 вес. %.

Для предохранения катализатора от иопреждения соедипеинями кислотиого тииа, образующимися в некоторых случаях в небольн их количествах при окислеиии в качестве побочных продуктов, ииогда целесообразно добавлять к реакционной смеси соединения основного характера, напрнмер окиси магния,

углекислого магния, углекислого натрия или гид зоокиси иатрия.

Процесс проводят при температуре 80- и атмосферном нлн новышенном давленнн. Но поскольку комплексные соединения

нолиацилоксальамидразонов отличаются чрезвычайно высокой термической устойчивостью, то можно проводить процесс и при более высоких температурах, не оказывающих отрицательного влияиия на комионенты реакционной смеси.

Скорость нодачи кислорода или кислородсодержащего газа в реакционную смесь зависит от темнературы реакции, давления, при котором осуществляется реакция, и от активности применяемого катализатора. Желательно вводить кислород в избытке со скоростью 10-150 л/ч на 1 моль углеводорода. Однако скорость нодачи кислорода можно уменьшить при нроведении реакции в «замкнутой системе.

В большинстве случаев прп использовании комплексных соединепнй иолнацнлоксальамидразонов не обязательно добавлять к реакционной смеси гидроперекиси в качестве ускорителя. В случае же иеобходнмости целесообразно иснользовать гндроперекиси, образующиеся при окислении исходного углеводорода. Различные комплекспые соединения полиацнлоксальамидразонов обладают различной каталнтической активностью, нанример в случае окисления кумола комнлексные соединения нолитерефталоилоксальамндразопа можно расположить в отпошенни своей активности к иачалу автоокисления в следующем порядке;

Pb.

Таким образом, самыми активными являются соединения меди. Комплексы никеля, кальция, свинца и церия хотя н нроявляют при равных условиях осуществления способа бо.1се низкую каталитнчсск Ю активность, но

зато они вызывают более селективное окнслеине кумола. Увеличение времени реакнии,нанример с 6 до 9 ч в случае иснользования никелевого каталнзатора, вызывает повышепне содержаиня гидроперекиси кумола в реакциоинон смеси без сн1 жеиня селективности в отношении гидронере :иси кумола.

соединения меди и кобальта хотя и нредставляют собой очень актнвные катализаторы для окнс.чения кумола, но, с другой

стороны, способствуют интенсивному ускорению разложения гидроперекиси кумола, а соединения никеля, церия, кальния и свинпа катализируют окислеиис кумола в меньшей мере, зато НС нриводят к ускорению разложения

гидронерекиси кумола.

Выделение целевого продукта из реакдиопной смеси ироводят либо перс-зодол их в соли обработкой гидроокисями металлов, либо фильтрованием.

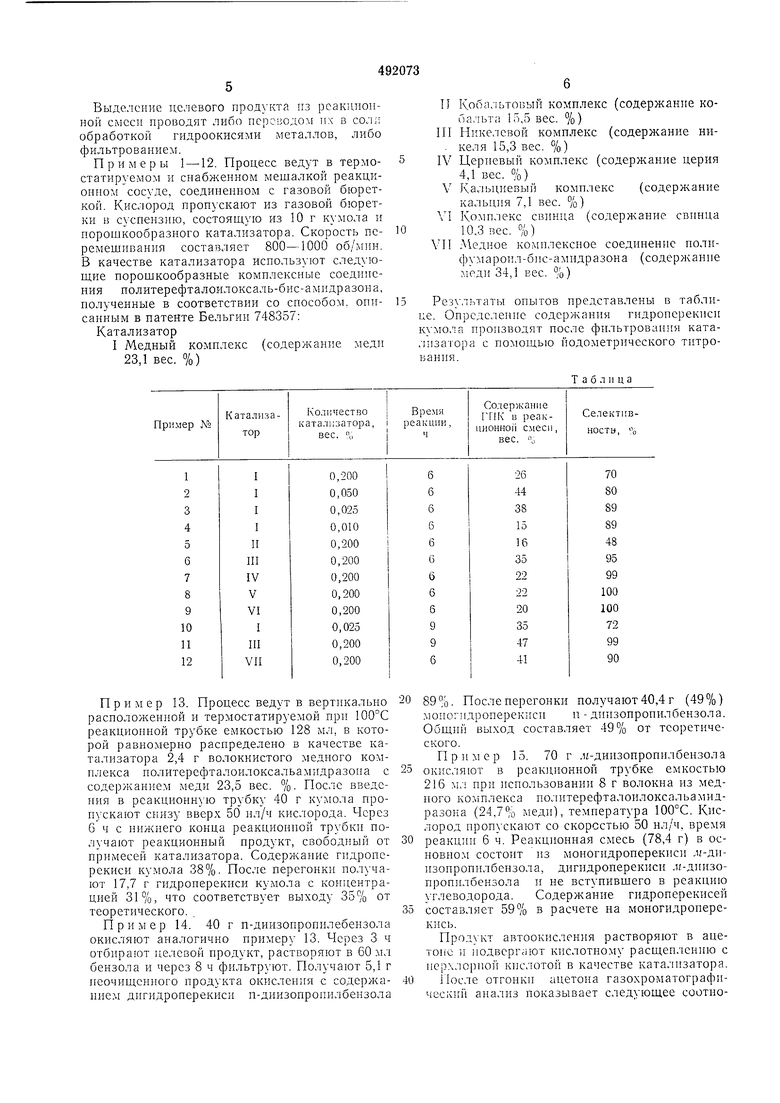

Примеры 1 -12. Процесс ведут в термостатируемом и снабжеином мешалкой реакционном сосуде, соединенном с газовой бюреткой. Кислород пронускают из газовой бюретки в суснензию, состоящую из 10 г кумола и норошкообразного катализатора. Скорость перемешивания составляет 800-1000 об/мин. В качестве катализатора используют следующие порошкообразные комплексные соединения политерефталоилоксаль-бис-амидразона, полученные в соответствии со способом, описанным в патенте Бельгии 748357:

Катализатор

I Медный комплекс (содержание меди 23,1 вес. %)

П Кобальтог ый комплекс (содержание кобальта 15,5 вес. %) III Никелевой комплекс (содержание ни- келя 15,3 вес. %) IV Церневый комплекс (содержание церия

4,1 вес. %) V Кальциевый комплекс (содержание

кальция 7,1 вес. %)

Ч Комплекс свинца (содержание свннца 10.3 вес. %)

YII Медное комплексное соединение полнфумароил-бпс-амндразона (содержание меди 34,1 вес. %)

Результаты опытов представлены в таблице. Определение содержания гидроперекиси кумола П1)опзводят после фильтровании катализатора с помощью йодометрического титрования.

Т а б л II ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроперекисей алкилароматических углеводородов | 1977 |

|

SU707912A1 |

| Способ получения циклоалканолов и циклоалканонов с -с | 1977 |

|

SU735588A1 |

| Катализатор для окисления алкилароматических углеводородов | 1977 |

|

SU691187A1 |

| Способ получения этилфенола | 1975 |

|

SU584756A3 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ АЛКАНА | 2002 |

|

RU2284986C2 |

| Способ получения гидроперекиси этилбензола | 1981 |

|

SU988811A1 |

| Способ получения гидроперекисей алкил- или циклоалкилароматических углеводородов | 1977 |

|

SU696015A1 |

| Способ получения циклооктанола | 1972 |

|

SU455086A1 |

| Способ получения дигидроперекисей м- или п-диизопропилбензола или их смеси | 1976 |

|

SU740763A1 |

| СИНТЕТИЧЕСКИЕ НАБУХАЮЩИЕ ГЛИНИСТЫЕ МИНЕРАЛЫ | 1995 |

|

RU2163224C2 |

Пример 13. Процесс ведут в вертикально расположенной и термостатируемой при 100°С реакционной трубке емкостью 128 мл, в которой равномерно распределено в качестве катализатора 2,4 г волокнистого медного комплекса нолитерефталоилоксальамидразона с содержанием меди 23,5 вес. %. После введения в реакционную трубку 40 г кумола пропускают снизу вверх 50 нл/ч кислорода. Через 6 ч с нижнего конца реакционной трубки получают реакционный продукт, свободный от примесей катализатора. Содержание гидроперекиси кумола 38%. После перегонки получают 17,7 г гидроперекиси кумола с концентрацией 31%, что соответствует выходу 35% от теоретического.

Пример 14. 40 г п-диизопропилебензола окисляют аналогично примеру 13. Через 3 ч отбирают целевой продукт, растворяют в 60 мл бензола и через 8 ч фильтруют. Получают 5,1 г неочищенного продукта окисления с содержанием дигидроперекиси п-диизопронилбензола

89%. После перегонки получают40,4 г (49%) моиогидроперекисн п - диизопропилбензола. Общнй выход составляет 49% от теоретического.

Пример 15. 70 г .и-диизопропилбензола

окисляют в реакционной трубке емкостью 216 мл при использовании 8 г волокна из медного комплекса политерефталоилоксальамидразона (24,7% меди), температура 100°С. Кислород пропускают со скоростью 50 нл/ч, время

реакции 6 ч. Реакционная смесь (78,4 г) в основном состопт из моногидроперекиси л;-днизонропилбензола, дигндроперекиси льдиизопропилбензола и не вступившего в реакцию углеводорода. Содержание гидроперекисей

составляет 59% в расчете на моногидроперекись.

Продукт автоокисления растворяют в ацетоне и подвергают кислотному расщеплению с иерхлорной кислотой в качестве катализатора.

11осле отгонки ацетона газохроматографичес;с 111 анализ показывает следующее соотношение продуктов, вес. ч: не вступивший в реакцию лг-диизопропилбензол 143; лг-диизопропилфенол 100; резорцин 12,8; побочные продукты 8.

Общий выход гидроперекисей составляет от теоретического при содержании моногидроперекиси 85% и дигидроперекиси 15%.

Пример 16. Этилбензол окисляют аналогично примеру 13 с использованием в качестве катализатора волокна, полученного из медного комплекса политерефталоилоксальамидразона при 120°С. Через 6 ч реакционная смесь содержит 7,7 гидроперекиси этилбензола.

Пример 17. Окисление циклооктана проводят аналогично примеру 15 с использованием шарового реактора, наполненного волокном из медного комплекса политерефталоилоксальамидразона. 70 г циклооктана окисляют в течение 6 ч при 120°С. Скорость подачи кислорода 30 нл/ч. Реакционная смесь содержит следующие продукты окисления, %: гидроперекись циклооктана 11,2, циклооктанон 1,5 и циклооктанол 0,4. Селективность в отношении гппроперекиси составляет 85%. Определение процентного содерл ания циклооктанона и циклооктанола производят с помощью газохроматографичсского анализа после выделен1я гидроперекиси в виде натриевой соли.

Ф о р м л а п 3 о б ) е т е п и я

1, 2, отличающийся тем, катализатор с содержанием что используют металла до 1 г-атом в расчете на полимерное звено полифумароил-бис-амидразона или политерефталоил-бис-амидразона.

Авторы

Даты

1975-11-15—Публикация

1972-11-23—Подача