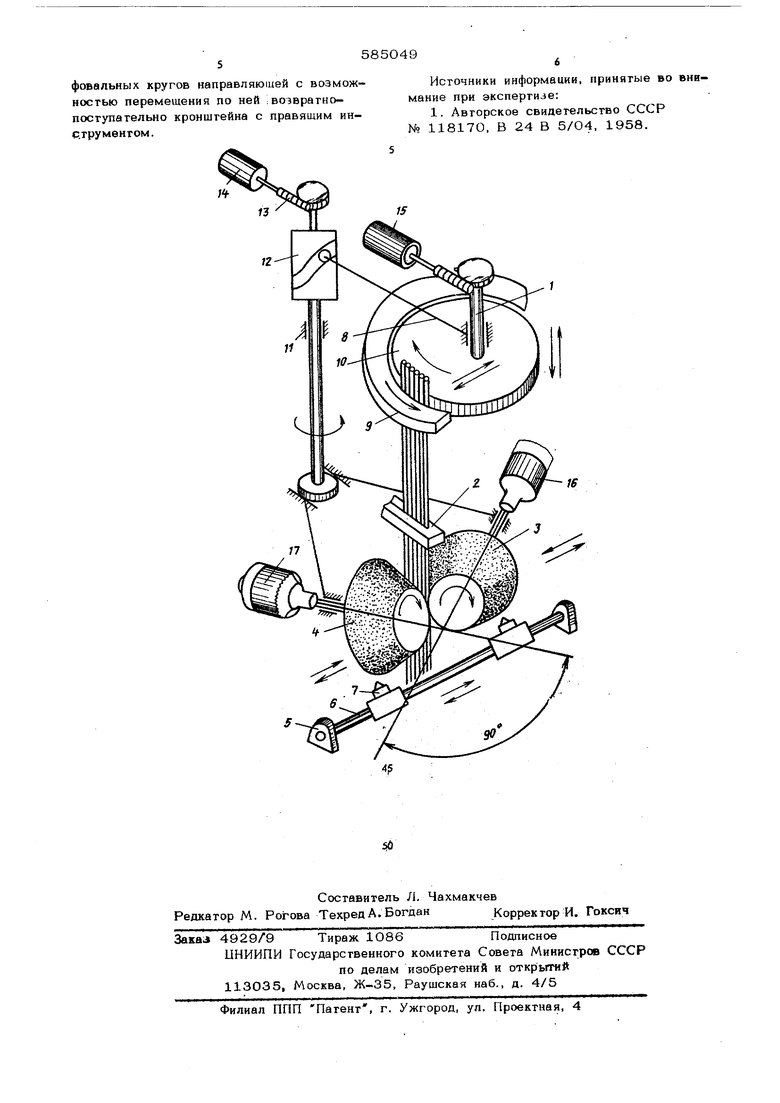

Выполнение жесткой Б виде второго шлифовального кругла вдвое увеличива Стойкость кругов, следегвием чего являет ся повышение точности шлифуемых, заготовок. Установка шлифовальных кругов под углом 90 обеспечивает расположение образующих конических рабочих поверхностей в одной плоскости. При этом изменение зазора между кругами в рабочей зове не влияет на взаимное расположение шлифо- вальньгх кругов и правящего инструмента. Это обеспечивает возможность правки одновременно 2-х кругов одниминструментом. Механизм 5 правки вьшолнен в виде направляющей 6, установленной параллельн образующим шлифовальных кругов 3 и 4, и передвигающегося вдоль нее кронштейна 7 с правящим инсгрументом. Расположение направляющей 6 механизм 5 правки параллельно образующим шлифовальных кругов 3, 4 обеспечивает симметричность зазора Е рабочей зоне и, следовательно, повышенную точность обработки всех, одновременно шлифуемых заготовок, Привод 1 вращения заготовок установлен на подвижной относительно шлифовальHbix кругов 3, 4 каретке 8 и выполнен в виде кокцентрично расположенных вращающихся бандажей 9 и 10 с насечками на рабочих поверхностях, образующих коль цевое пространство для заготовок. Кон струкция привода 1 обеспечивает возможность размещения в кольцевом пространстве большого количества проволочных заготовок, надажи ю их фиксацию и вращение, что увеличивает производительность исполь зуемого способа шлифования. Разгч ещение привода 1 вращения заготовок на каретке 8, перемещающейся выше зоны шлифования, уменьшает износ основных элементов станка, упрощает их наладку и обслуживание. Станок имеет также распределительный механизм 11с кулачковым валом 12, редуктором 13 и электродвигателем 14, электродвигатель 15 привода 1 вращения, электродвигатели 16 и 17 вращения шлифовальных кругов 3 и 4. Станок работает следующим образом. Рихтованные заготовки располагаются вплотную и помещаются в кольцевое пространство между вращающимися в противоположных направлениях с равной линейной скоростью бандажьми 9 и 1О роторного привода 1. Затем они одновременно протягиваются через щелевой кондуктор 2 до зоны шлифования в зазор между кругами 3, 4, после чего эксцентричным смещением бандажей 9 и 10 роторного привода 1 заготовки зажимаются. Включается электродвигатель 15 привода 1 вращения заготовок и электродвигатели 16 и 17 вращения шлифовальных кругов 3 и 4. Затем включается электродвигатель 14 распределительного механизма 11. При этом каретка 8 с приводом 1 вращения заготовок приводится в возвратно-поступательное движение. Движение каретки 8 вниз соответствует рабочему ходу станка. Фасонный профиль заготовок обеспечивается изменением зазора между кругами 3и 4 во время движения вращающихся заготовок в рабочей зоне. Шлифовальный круги 3, 4 перемещаются кулачковым валом 12 в двух взаимно перпендикулярных направлениях, сохраняя одновременно параллельность образующих рабочих поверхностей. При движении каретки 8 с приводом 1В обратном направлении заготовки зажаты в кондукторе 2 и освобождены в роторном приводе 1, а шлифовальные круги 3 и 4разведены, что соответствует холостому ходу станка. В каждом рабочем цикле во время холостого хода станка осуществляется правка кругов 3, 4 возвратно-поступательным движением кронштейна 7 с инструментом по направляющей 6, расположенной параллельно образующим шлифовальных кругов 3 и 4. . Формула изобретения. Станок для шлифования изделий малых диаметров, имеющих форму тел вращения с криволинейной образующей, включающий привод вращения изделий, шлифовальный круг и опору для изделий при щлифоваНИИ, расположенную напротив шлифовального круга, отличающийся тем, что, с целью повышения точности и производительности шлифования путем упрощения правки инструмента, опора вьшолнена в виде второго шлифовального круга, ось вращения которого установлена под прямым углом к оси вращения первого шлифовального круга, пересекая ее, а рабочие поверхности обоих шлифовальных кругов выполнены коническими, при этом станок снабжен механизмом одновременной правки двух шлифо- вальны.ч кругов, выполненным в виде расположенной параллельно образующим и1Лй-

фовальных кругов направляющей с возможностью перемещения по ней i возвратно- поступательно кронштейна с правящим инс.труменгом.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 118170. В 24 В 5/О4, 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК И СПОСОБ ШЛИФОВАНИЯ ОСЕВЫХ СВЕРЛЕНИЙ И ДВУСТОРОННЕЙ ОБРАБОТКИ ИМЕЮЩИХ ПЛОСКИЕ ВНЕШНИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2015 |

|

RU2663503C2 |

| СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2020 |

|

RU2736593C1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМ СТЕРЖНЕВЫМ ПРАВЯЩИМ ИНСТРУМЕНТОМ | 2013 |

|

RU2538531C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| СПОСОБ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2001 |

|

RU2184025C1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

Авторы

Даты

1977-12-25—Публикация

1976-05-28—Подача