Изобретение относится к технике для сборки изделий патронного типа, в особенности патронных фильтрующих элементов, экипируемых фильтрующими вставками, выкраиваемыми из гофрируемого рулонного материала и используемыми в качестве секций многосекционных фильтров.

Целью изобретения является расширение технологических возможностей линии.

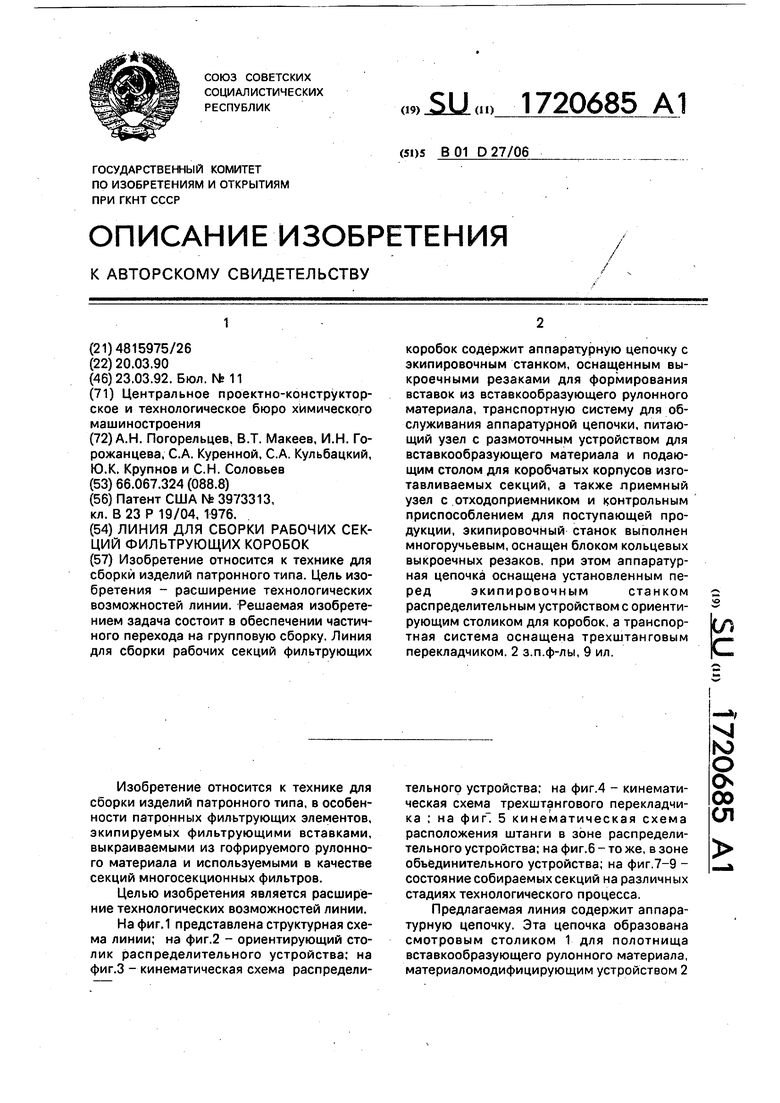

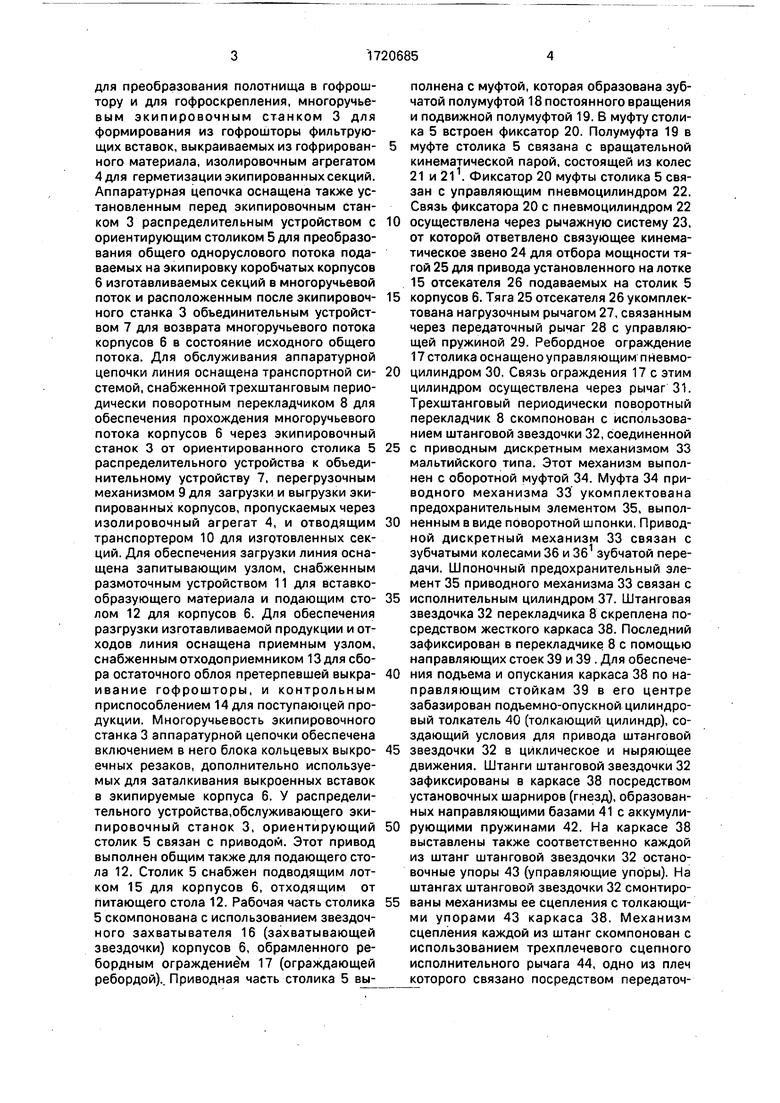

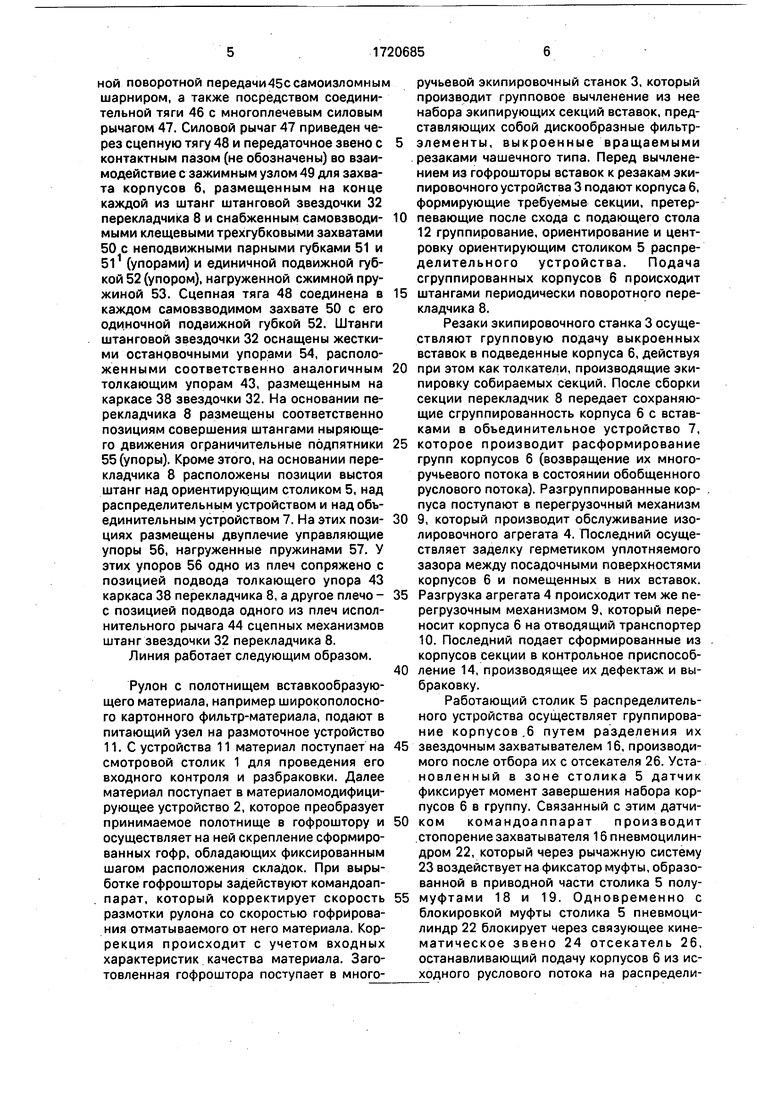

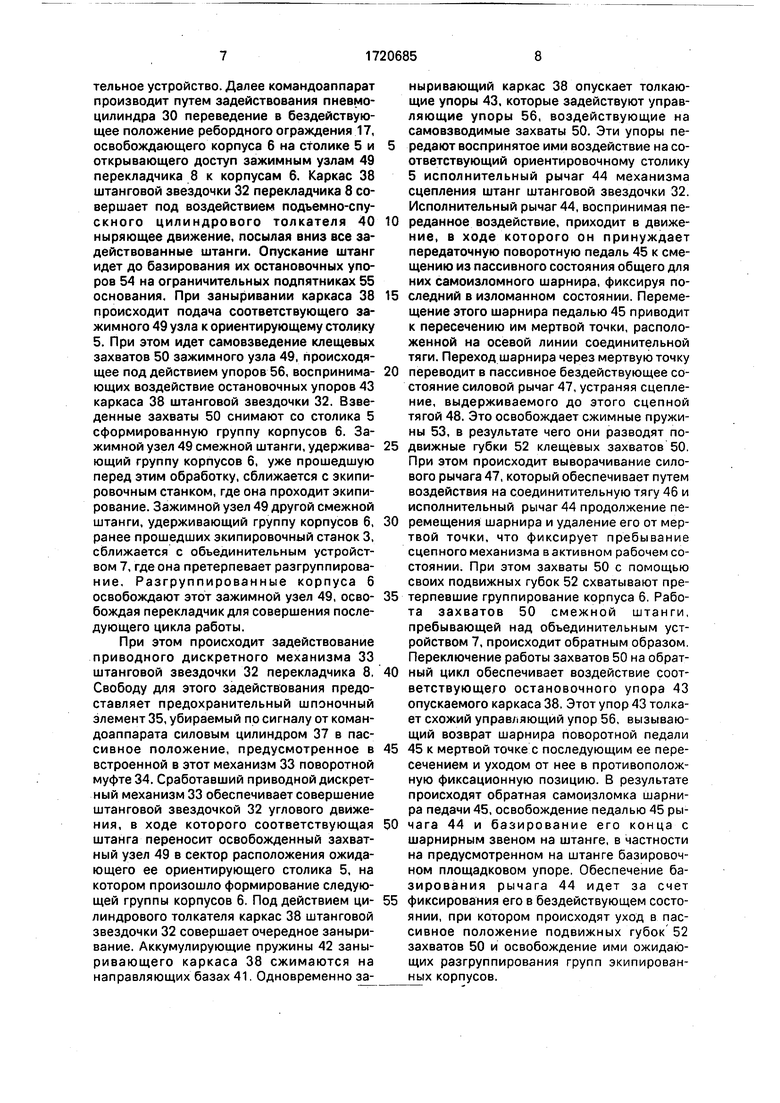

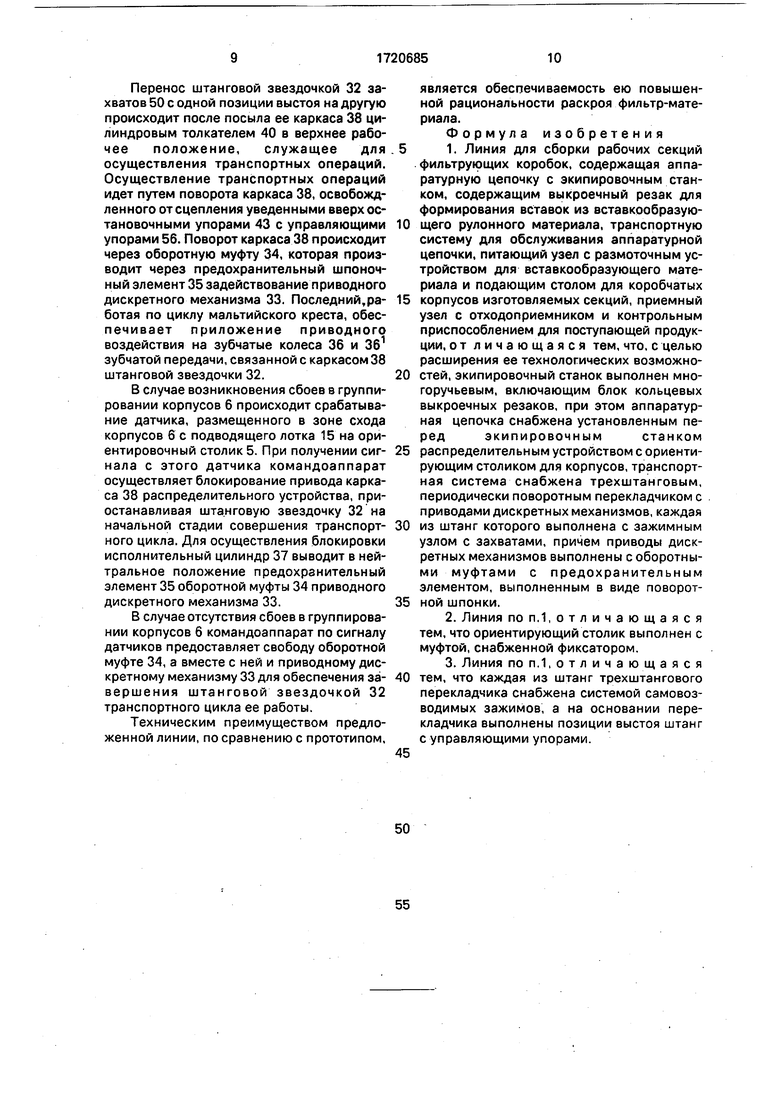

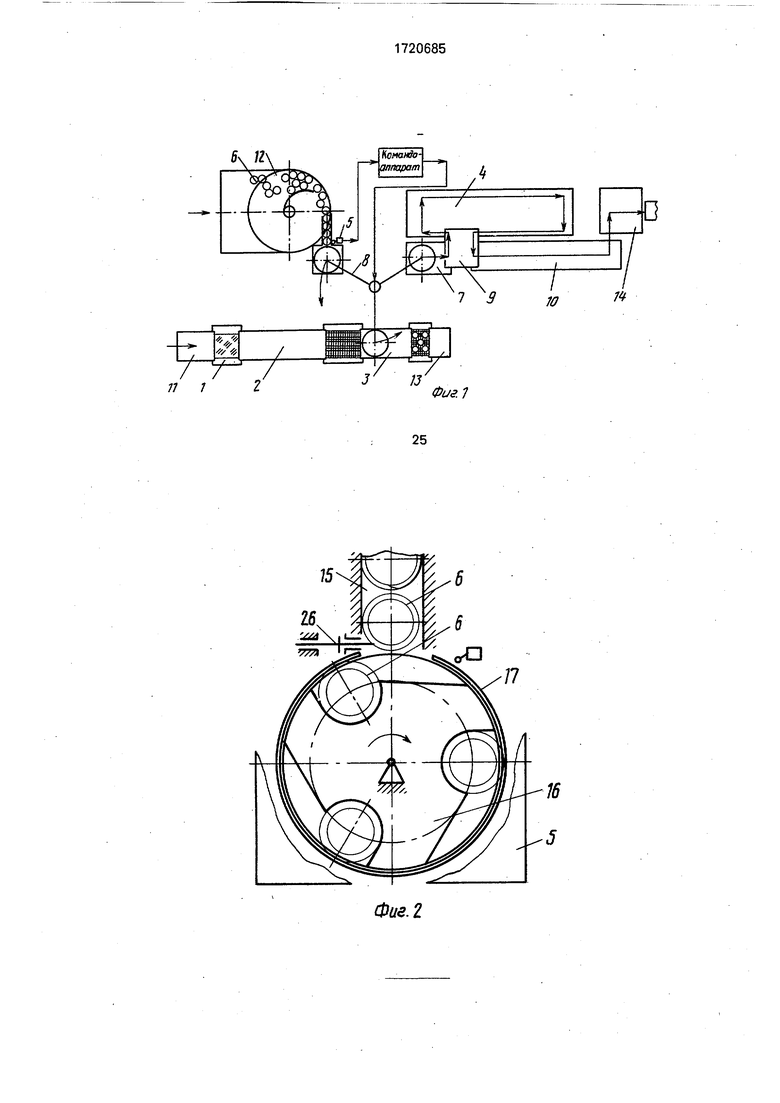

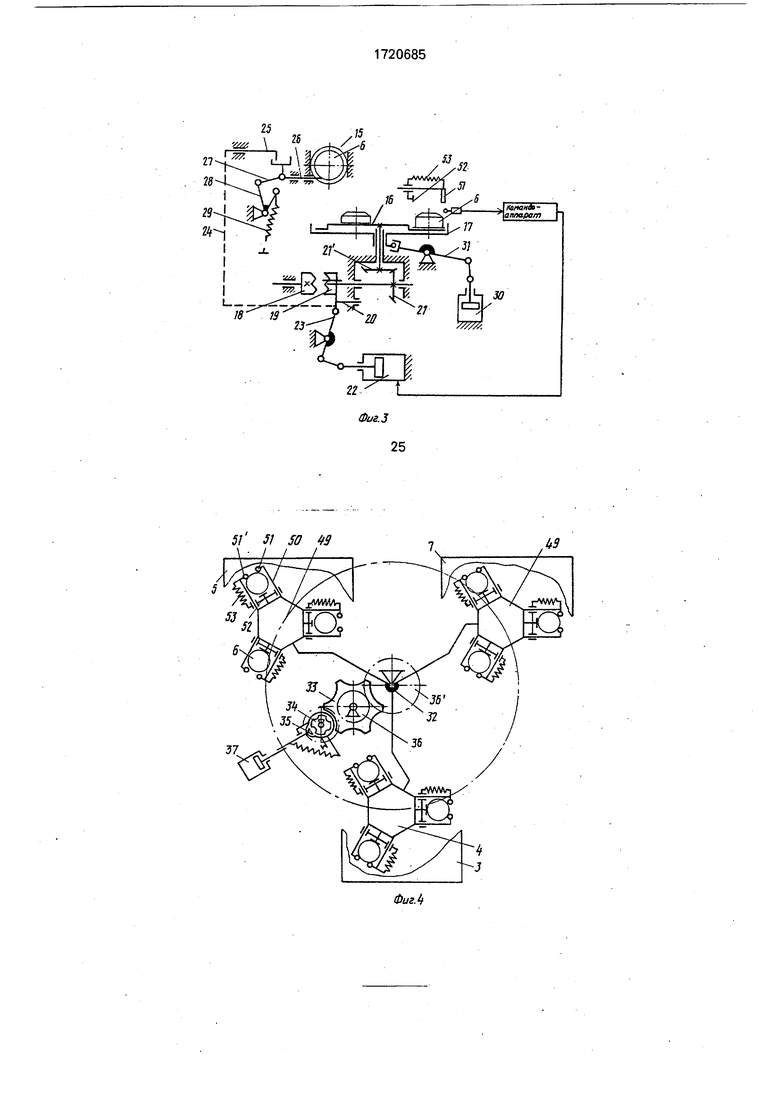

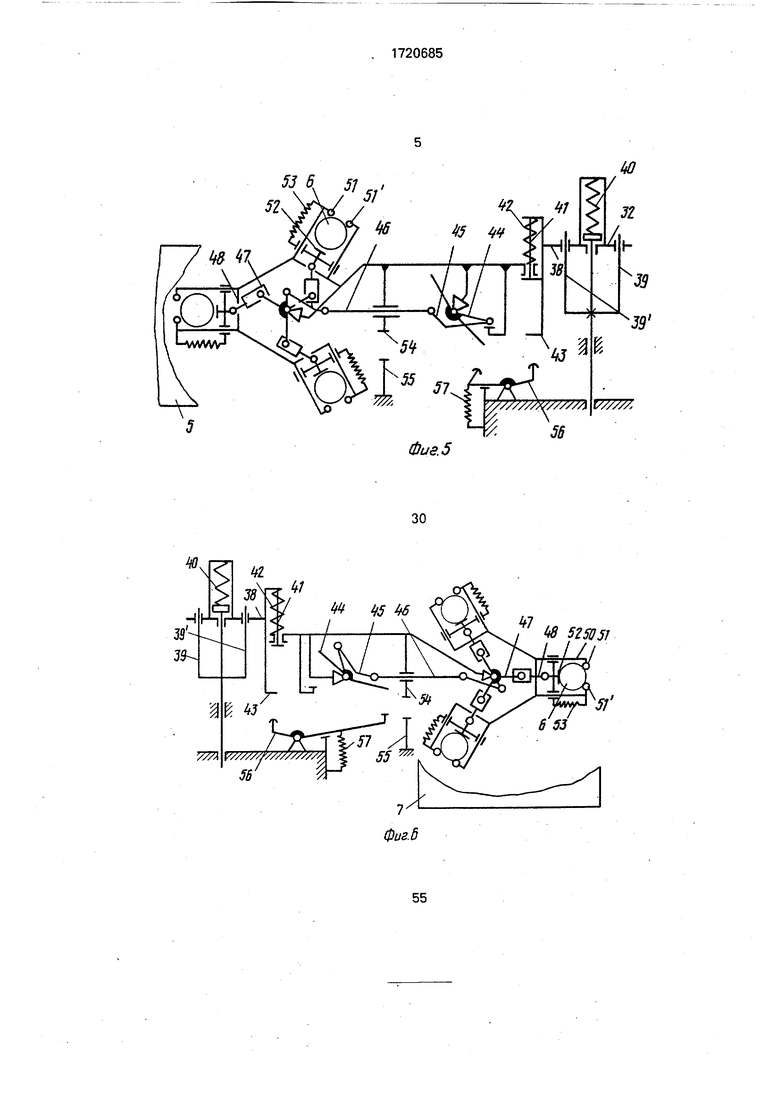

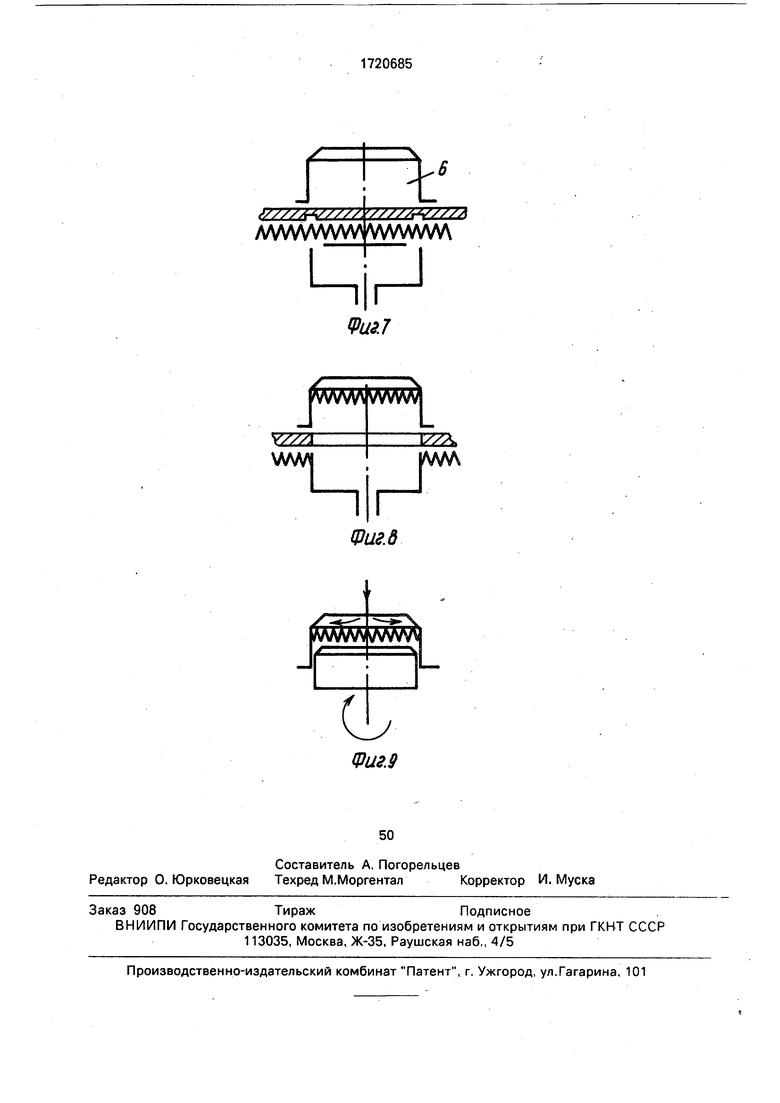

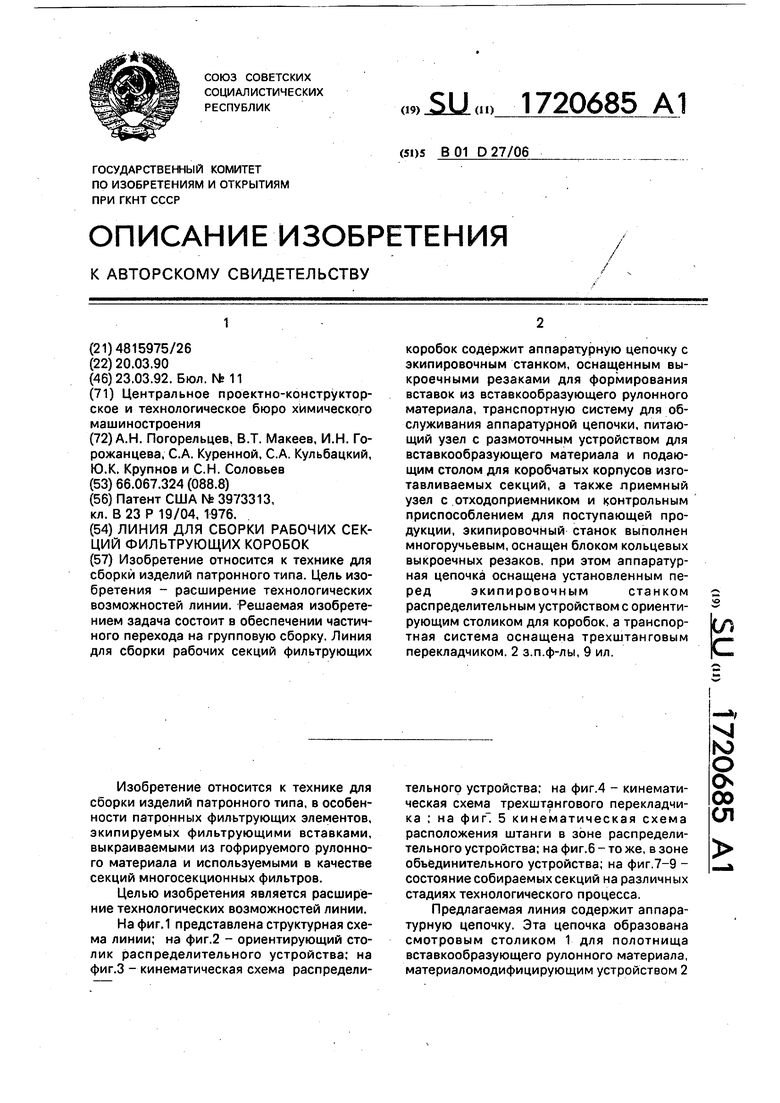

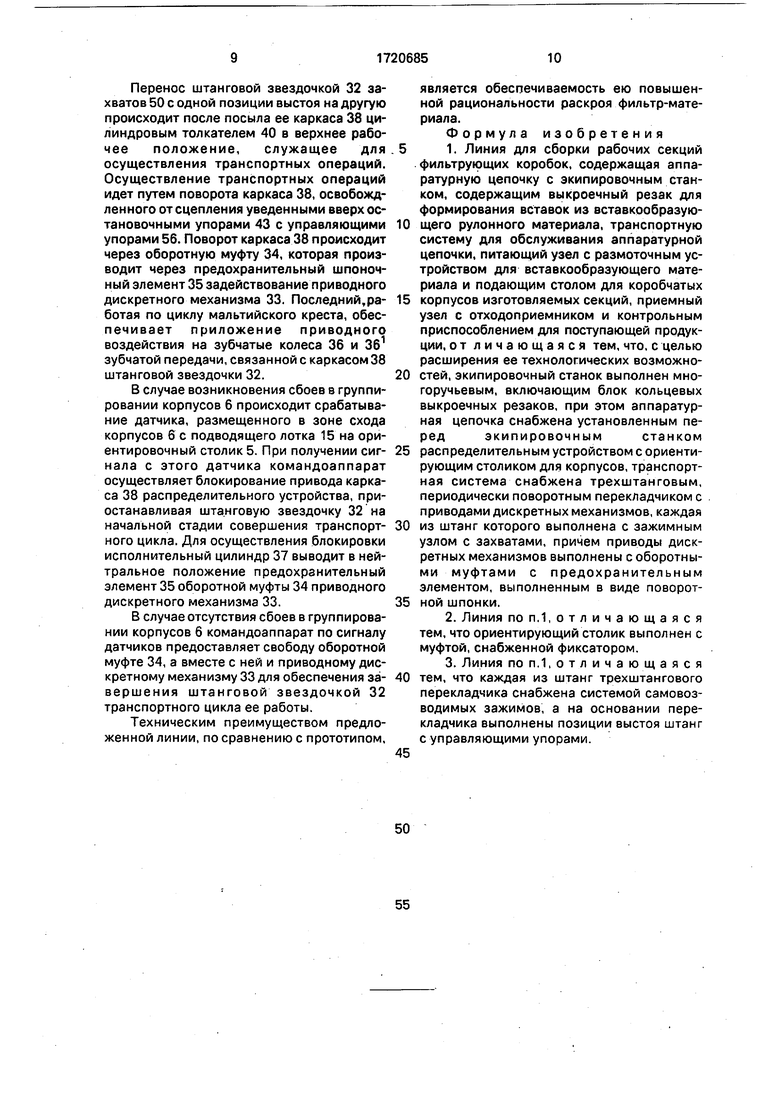

На фиг.1 представлена структурная схема линии; на фиг.2 - ориентирующий столик распределительного устройства; на фиг.З - кинематическая схема распределительного устройства; на фиг.4 - кинематическая схема трехштангового перекладчика ; на фиг. 5 кинематическая схема расположения штанги в зоне распределительного устройства; на фиг.6 - то же, в зоне объединительного устройства; на фиг.7-9 - состояние собираемых секций на различных стадиях технологического процесса.

Предлагаемая линия содержит аппаратурную цепочку, Эта цепочка образована смотровым столиком 1 для полотнища вставкообразующего рулонного материала, материаломодифицирующим устройством 2

VI N О Os 00

ел

для преобразования полотнища в гофрош- тору и для гофроскрепления, многоручьевым экипировочным станком 3 для формирования из гофрошторы фильтрующих вставок, выкраиваемых из гофрированного материала, изолировочным агрегатом

4для герметизации экипированных секций. Аппаратурная цепочка оснащена также установленным перед экипировочным станком 3 распределительным устройством с ориентирующим столиком 5 для преобразования общего одноруслового потока подаваемых на экипировку коробчатых корпусов 6 изготавливаемых секций в многоручьевой поток и расположенным после экипировочного станка 3 объединительным устройством 7 для возврата многоручьевого потока корпусов 6 в состояние исходного общего потока. Для обслуживания аппаратурной цепочки линия оснащена транспортной системой, снабженной трехштанговым периодически поворотным перекладчиком 8 для обеспечения прохождения многоручьевого потока корпусов 6 через экипировочный станок 3 от ориентированного столика 5 распределительного устройства к объединительному устройству 7, перегрузочным механизмом 9 для загрузки и выгрузки экипированных корпусов, пропускаемых через изолировочный агрегат 4, и отводящим транспортером 10 для изготовленных секций. Для обеспечения загрузки линия оснащена запитывающим узлом, снабженным размоточным устройством 11 для вставко- образующего материала и подающим столом 12 для корпусов 6. Для обеспечения разгрузки изготавливаемой продукции и отходов линия оснащена приемным узлом, снабженным отходоприемником 13 для сбора остаточного облоя претерпевшей выкра- ивание гофрошторы, и контрольным приспособлением 14 для поступающей продукции. Многоручьевость экипировочного станка 3 аппаратурной цепочки обеспечена включением в него блока кольцевых выкро- ечных резаков, дополнительно используемых для заталкивания выкроенных вставок в экипируемые корпуса 6. У распределительного устройства,обслуживающего экипировочный станок 3, ориентирующий столик 5 связан с приводом. Этот привод выполнен общим также для подающего стола 12. Столик 5 снабжен подводящим лотком 15 для корпусов 6, отходящим от питающего стола 12. Рабочая часть столика

5скомпонована с использованием звездоч- ного захватывателя 16 (захватывающей звездочки) корпусов 6, обрамленного ре- бордным ограждением 17 (ограждающей ребордой).. Приводная часть столика 5 выполнена с муфтой, которая образована зубчатой полумуфтой 18 постоянного вращения и подвижной полумуфтой 19. Б муфту столика 5 встроен фиксатор 20. Полумуфта 19 в

муфте столика 5 связана с вращательной кинематической парой, состоящей из колес 21 и 211. Фиксатор 20 муфты столика 5 связан с управляющим пневмоцилиндром 22. Связь фиксатора 20 с пневмоцилиндром 22

0 осуществлена через рычажную систему 23, от которой ответвлено связующее кинематическое звено 24 для отбора мощности тягой 25 для привода установленного на лотке 15 отсекателя 26 подаваемых на столик 5

5 корпусов 6. Тяга 25 отсекателя 26 укомплектована нагрузочным рычагом 27, связанным через передаточный рычаг 28 с управляющей пружиной 29. Ребордное ограждение 17 столика оснащено управляющим пневмо0 цилиндром 30. Связь ограждения 17 с этим цилиндром осуществлена через рычаг 31. Трехштанговый периодически поворотный перекладчик 8 скомпонован с использованием штанговой звездочки 32, соединенной

5 с приводным дискретным механизмом 33 мальтийского типа. Этот механизм выполнен с оборотной муфтой 34. Муфта 34 приводного механизма 33 укомплектована предохранительным элементом 35, выпол0 ненным в виде поворотной шпонки. Приводной дискретный механизм 33 связан с зубчатыми колесами 36 и 36 зубчатой передачи. Шпоночный предохранительный элемент 35 приводного механизма 33 связан с

5 исполнительным цилиндром 37. Штанговая звездочка 32 перекладчика 8 скреплена посредством жесткого каркаса 38. Последний зафиксирован в перекладчике 8 с помощью направляющих стоек 39 и 39 . Для обеспече0 ния подъема и опускания каркаса 38 по направляющим стойкам 39 в его центре забазирован подъемно-опускной цилиндровый толкатель 40 (толкающий цилиндр), создающий условия для привода штанговой

5 звездочки 32 в циклическое и ныряющее движения. Штанги штанговой звездочки 32 зафиксированы в каркасе 38 посредством установочных шарниров (гнезд), образованных направляющими базами 41 с аккумули0 рующими пружинами 42. На каркасе 38 выставлены также соответственно каждой из штанг штанговой звездочки 32 остановочные упоры 43 (управляющие упоры). На штангах штанговой звездочки 32 смонтиро5 ваны механизмы ее сцепления с толкающими упорами 43 каркаса 38. Механизм сцепления каждой из штанг скомпонован с использованием трехплечевого сцепного исполнительного рычага 44, одно из плеч которого связано посредством передаточой поворотной передачи45ссамоизломным шарниром, а также посредством соединительной тяги 46 с многоплечевым силовым рычагом 47. Силовой рычаг 47 приведен через сцепную тягу 48 и передаточное звено с 5 контактным пазом (не обозначены) во взаимодействие с зажимным узлом 49 для захвата корпусов 6, размещенным на конце каждой из штанг штанговой звездочки 32 перекладчика 8 и снабженным самовзводи- 10 мыми клещевыми трехгубковыми захватами 50 с неподвижными парными губками 51 и 511 (упорами) и единичной подвижной губкой 52 (упором), нагруженной сжимной пружиной 53. Сцепная тяга 48 соединена в 15 каждом самовзводимом захвате 50 с его одиночной подвижной губкой 52. Штанги штанговой звездочки 32 оснащены жесткими остановочными упорами 54, расположенными соответственно аналогичным 20 толкающим упорам 43, размещенным на каркасе 38 звездочки 32. На основании перекладчика 8 размещены соответственно позициям совершения штангами ныряющего движения ограничительные подпятники 25 55 (упоры). Кроме этого, на основании перекладчика 8 расположены позиции выстоя штанг над ориентирующим столиком 5, над распределительным устройством и над объединительным устройством 7. На этих пози- 30 циях размещены двуплечие управляющие упоры 56, нагруженные пружинами 57. У этих упоров 56 одно из плеч сопряжено с позицией подвода толкающего упора 43 каркаса 38 перекладчика 8, а другое плечо - 35 с позицией подвода одного из плеч исполнительного рычага 44 сцепных механизмов штанг звездочки 32 перекладчика 8.

Линия работает следующим образом.

40

Рулон с полотнищем вставкообразую- щего материала, например широкополосного картонного фильтр-материала, подают в питающий узел на размоточное устройство 11. С устройства 11 материал поступает на 45 смотровой столик 1 для проведения его входного контроля и разбраковки. Далее материал поступает в материаломодифици- рующее устройство 2, которое преобразует принимаемое полотнище в гофроштору и 50 осуществляет на ней скрепление сформированных гофр, обладающих фиксированным шагом расположения складок. При выры- ботке гофрошторы задействуют командоаппарат, который корректирует скорость 55 размотки рулона со скоростью гофрирования отматываемого от него материала. Коррекция происходит с учетом входных характеристик качества материала. Заготовленная гофроштора поступает в многоручьевой экипировочный станок 3, который производит групповое вычленение из нее набора экипирующих секций вставок, представляющих собой дискообразные фильтр- элементы, выкроенные вращаемыми резаками чашечного типа. Перед вычленением из гофрошторы вставок к резакам экипировочного устройства 3 подают корпуса 6, формирующие требуемые секции, претерпевающие после схода с подающего стола 12 группирование, ориентирование и центровку ориентирующим столиком 5 распределительного устройства. Подача сгруппированных корпусов 6 происходит штангами периодически поворотного перекладчика 8.

Резаки экипировочного станка 3 осуществляют групповую подачу выкроенных вставок в подведенные корпуса 6, действуя при этом как толкатели, производящие экипировку собираемых секций. После сборки секции перекладчик 8 передает сохраняющие сгруппированность корпуса 6 с вставками в объединительное устройство 7, которое производит расформирование групп корпусов 6 (возвращение их многоручьевого потока в состоянии обобщенного руслового потока). Разгруппированные корпуса поступают в перегрузочный механизм

9,который производит обслуживание изолировочного агрегата 4. Последний осуществляет заделку герметиком уплотняемого зазора между посадочными поверхностями корпусов 6 и помещенных в них вставок. Разгрузка агрегата 4 происходит тем же перегрузочным механизмом 9, который переносит корпуса 6 на отводящий транспортер

10.Последний подает сформированные из корпусов секции в контрольное приспособление 14, производящее их дефектаж и выбраковку.

Работающий столик 5 распределительного устройства осуществляет группирование корпусов .6 путем разделения их звезд очным захватывателем 16, производимого после отбора их с отсекателя 26. Уста- новленный в зоне столика 5 датчик фиксирует момент завершения набора корпусов 6 в группу. Связанный с этим датчиком командоалпарат производит .стопорение захватывателя 16 пневмоцилин- дром 22, который через рычажную систему 23 воздействует на фиксатор муфты, образованной в приводной части столика 5 полумуфтами 18 и 19. Одновременно с блокировкой муфты столика 5 пневмоци- линдр 22 блокирует через связующее кинематическое звено 24 отсекатель 26, останавливающий подачу корпусов 6 из исходного руслового потока на распределительное устройство. Далее командоаппарат производит путем задействования пневмо- цилиндра 30 переведение в бездействующее положение ребордного ограждения 17, освобождающего корпуса 6 на столике 5 и открывающего доступ зажимным узлам 49 перекладчика 8 к корпусам 6. Каркас 38 штанговой звездочки 32 перекладчика 8 совершает под воздействием подъемно-спускного цилиндрового толкателя 40 ныряющее движение, посылая вниз все задействованные штанги. Опускание штанг идет до базирования их остановочных упоров 54 на ограничительных подпятниках 55 основания. При заныривании каркаса 38 происходит подача соответствующего зажимного 49 узла к ориентирующему столику 5. При этом идет самовзведение клещевых захватов 50 зажимного узла 49, происходящее под действием упоров 56, воспринима- ющих воздействие остановочных упоров 43 каркаса 38 штанговой звездочки 32. Взведенные захваты 50 снимают со столика 5 сформированную группу корпусов 6. Зажимной узел 49 смежной штанги, удержива- ющий группу корпусов 6, уже прошедшую перед этим обработку, сближается с экипировочным станком, где она проходит экипирование. Зажимной узел 49 другой смежной штанги, удерживающий группу корпусов 6, ранее прошедших экипировочный станок 3, сближается с объединительным устройством 7, где она претерпевает разгруппирова- ние. Разгруппированные корпуса 6 освобождают этот зажимной узел 49, осво- бождая перекладчик для совершения последующего цикла работы.

При этом происходит задействование приводного дискретного механизма 33 штанговой звездочки 32 перекладчика 8, Свободу для этого задействования предоставляет предохранительный шпоночный элемент 35, убираемый по сигналу от коман- доаппарата силовым цилиндром 37 в пассивное положение, предусмотренное в встроенной в этот механизм 33 поворотной муфте 34. Сработавший приводной дискретный механизм 33 обеспечивает совершение штанговой звездочкой 32 углового движения, в ходе которого соответствующая штанга переносит освобожденный захватный узел 49 в сектор расположения ожидающего ее ориентирующего столика 5, на котором произошло формирование следующей группы корпусов 6. Под действием ци- линдрового толкателя каркас 38 штанговой звездочки 32 совершает очередное заныри- вание. Аккумулирующие пружины 42 заны- ривающего каркаса 38 сжимаются на направляющих базах 41. Одновременно заныривающий каркас 38 опускает толкающие упоры 43, которые задействуют управляющие упоры 56, воздействующие на самовзводимые захваты 50. Эти упоры передают воспринятое ими воздействие на соответствующий ориентировочному столику 5 исполнительный рычаг 44 механизма сцепления штанг штанговой звездочки 32. Исполнительный рычаг 44, воспринимая переданное воздействие, приходит в движение, в ходе которого он принуждает передаточную поворотную педаль 45 к смещению из пассивного состояния общего для них самоизломного шарнира, фиксируя последний в изломанном состоянии. Перемещение этого шарнира педалью 45 приводит к пересечению им мертвой точки, расположенной на осевой линии соединительной тяги. Переход шарнира через мертвую точку переводит в пассивное бездействующее состояние силовой рычаг 47, устраняя сцепление, выдерживаемого до этого сцепной тягой 48. Это освобождает сжимные пружины 53, в результате чего они разводят подвижные губки 52 клещевых захватов 50. При этом происходит выворачивание силового рычага 47, который обеспечивает путем воздействия на соединитительную тягу 46 и исполнительный рычаг 44 продолжение перемещения шарнира и удаление его от мертвой точки, что фиксирует пребывание сцепного механизма в активном рабочем состоянии. При этом захваты 50 с помощью своих подвижных губок 52 схватывают претерпевшие группирование корпуса 6. Работа захватов 50 смежной штанги, пребывающей над объединительным устройством 7, происходит обратным образом. Переключение работы захватов 50 на обратный цикл обеспечивает воздействие соответствующего остановочного упора 43 опускаемого каркаса 38. Этот упор 43 толкает схожий управляющий упор 56, вызывающий возврат шарнира поворотной педали 45 к мертвой точке с последующим ее пересечением и уходом от нее в противоположную фиксационную позицию. В результате происходят обратная самоизломка шарнира педачи 45, освобождение педалью 45 ры- чага 44 и базирование его конца с шарнирным звеном на штанге, в частности на предусмотренном на штанге базировоч- ном площадковом упоре. Обеспечение базирования рычага 44 идет за счет фиксирования его в бездействующем состоянии, при котором происходят уход в пассивное положение подвижных губок 52 захватов 50 и освобождение ими ожидающих разгруппирования групп экипированных корпусов.

Перенос штанговой звездочкой 32 захватов 50 с одной позиции выстоя на другую происходит после посыла ее каркаса 38 цилиндровым толкателем 40 в верхнее рабочее положение, служащее для осуществления транспортных операций. Осуществление транспортных операций идет путем поворота каркаса 38, освобожд- ленного от сцепления уведенными вверх остановочными упорами 43 с управляющими упорами 56. Поворот каркаса 38 происходит через оборотную муфту 34, которая производит через предохранительный шпоночный элемент 35 задействование приводного дискретного механизма 33. Последний,ра- ботая по циклу мальтийского креста, обеспечивает приложение приводного воздействия на зубчатые колеса 36 и 361 зубчатой передачи, связанной с каркасом 38 штанговой звездочки 32.

В случае возникновения сбоев в группировании корпусов 6 происходит срабатывание датчика, размещенного в зоне схода корпусов 6 с подводящего лотка 15 на ориентировочный столик 5. При получении сиг- нала с этого датчика командоаппарат осуществляет блокирование привода каркаса 38 распределительного устройства, приостанавливая штанговую звездочку 32 на начальной стадии совершения транспорт- ного цикла. Для осуществления блокировки исполнительный цилиндр 37 выводит в нейтральное положение предохранительный элемент 35 оборотной муфты 34 приводного дискретного механизма 33.

В случае отсутствия сбоев в группировании корпусов 6 командоаппарат по сигналу датчиков предоставляет свободу оборотной муфте 34, а вместе с ней и приводному дискретному механизму 33 для обеспечения за- вершения штанговой звездочкой 32 транспортного цикла ее работы.

Техническим преимуществом предложенной линии, по сравнению с прототипом,

является обеспечиваемость ею повышенной рациональности раскроя фильтр-материала.

Формула изобретения

1.Линия для сборки рабочих секций фильтрующих коробок, содержащая аппаратурную цепочку с экипировочным станком, содержащим выкроечный резак для формирования вставок из вставкообразую- щего рулонного материала, транспортную систему для обслуживания аппаратурной цепочки, питающий узел с размоточным устройством для вставкообразующего материала и подающим столом для коробчатых корпусов изготовляемых секций, приемный узел с отходоприемником и контрольным приспособлением для поступающей продукции, от личающаяся тем, что, с целью расширения ее технологических возможностей, экипировочный станок выполнен многоручьевым, включающим блок кольцевых выкроенных резаков, при этом аппаратурная цепочка снабжена установленным передэкипировочнымстанкомраспределительным устройством с ориентирующим столиком для корпусов, транспортная система снабжена трехштанговым, периодически поворотным перекладчиком с приводами дискретных механизмов, каждая из штанг которого выполнена с зажимным узлом с захватами, причем приводы дискретных механизмов выполнены с оборотными муфтами с предохранительным элементом, выполненным в виде поворотной шпонки.

2.Линия по п.1, отличающаяся тем, что ориентирующий столик выполнен с муфтой, снабженной фиксатором.

3.Линия по п.1 .отличающаяся тем, что каждая из штанг трехштангового перекладчика снабжена системой самовозводимых зажимов, а на основании перекладчика выполнены позиции выстоя штанг с управляющими упорами.

6

13

ФизЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для нанесения покрытий на изделия | 1991 |

|

SU1811913A1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

| Установка для укладки керамических камней на сушильные вагонетки | 1983 |

|

SU1133104A1 |

| Технологическая линия для изготовления строительных изделий | 1986 |

|

SU1426801A1 |

| Устройство для укладки и упаковки листового стекла в тару | 1980 |

|

SU933549A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Установка для промывки деталей | 1980 |

|

SU956070A1 |

| ПОЗОЛОТНЫЙ ПРЕСС | 1968 |

|

SU220221A1 |

| ВОЕННАЯ ГУСЕНИЧНАЯ МАШИНА | 2007 |

|

RU2404400C2 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

Изобретение относится к технике для сборки изделий патронного типа. Цель изобретения - расширение технологических возможностей линии. Решаемая изобретением задача состоит в обеспечении частичного перехода на групповую сборку. Линия для сборки рабочих секций фильтрующих коробок содержит аппаратурную цепочку с экипировочным станком, оснащенным вы- кроечными резаками для формирования вставок из вставкообразующего рулонного материала, транспортную систему для обслуживания аппаратурной цепочки, питающий узел с размоточным устройством для вставкообразующего материала и подающим столом для коробчатых корпусов изготавливаемых секций, а также приемный узел с отходоприемником и контрольным приспособлением для поступающей продукции, экипировочный станок выполнен многоручьевым, оснащен блоком кольцевых выкроечных резаков, при этом аппаратурная цепочка оснащена установленным передэкипировочнымстанком распределительным устройством с ориентирующим столиком для коробок, а транспортная система оснащена трехштанговым перекладчиком. 2 з.п.ф-лы, 9 ил.

/7

Фиг. 2

51 51 50 43

I I I

fj

51

7K Л

.if 9

53 6

51

ТТЛ

V/////,

Физ.5

Ь8 525051 L

ГО1

/XX/f X/X/.jvVVVV i-уХ/ХИ

цр

%г7

WW4IMM

0Ш0

ЭД/г

| Патент США № 3973313, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-23—Публикация

1990-03-20—Подача