СП

00 ел

О

( Изобретение относится к производству катализаторов для изомеризации и-алканов. Известен катализатор для изомеризации н-алканов, представляющий собой платину на фторированной окиси алюминия, С этим катализатором процесс осуществляют при 380-450 С и да .лении 35 атм, в присутствии водорода Выход изопентана за проход составляе 50-55% при селективности 96-97%,Катализатор требует тщательной очистки сырья от следов влаги, сернистых и азотистых соединений, Наиболее близким техническим из известных решением является катализатор для изомеризации н-алканов, содержащий платину или палладий и цеолит типа Y в Са-форме и окись алюминия, Названный катализатор обладает недостаточной активностью, селективностью и. механической прочностью. Так при изомеризации н-пентана в оптимальных условиях при температуре 360 С, давлении 30 атм,мол, отношение Н : н-СуН, 3,2:1, объемной скорости подачи сырья - 1 ч достига ется выход изопентана за проход 52-55%, Механическая прочность на раздавливание сформованных гранул со тавляет 0,6-0,8 кг/мм , Прочность гр нул увеличивается при увеличении содержания окиси алюминия, но при этом снижается активность катализатора. Цель изобретения - повышение ,активности, селективности и механической прочности катализатора, Это достигается тем, что катализа тор, содержащий платину или палладий и цеолит типа Y в Са-форме, допол нительно содержит аморфный алюмосили кат и марганец при следующем соотношении компонентов, мас,%: Платина или палладий 0,3-1,0 Цеолит типа У в Са-форме2-20 Марганец0,025-0,5 Аморфный алюмосиликат Остальное Способ приготовления катализатора заключается в следующем: 2-20% цеоли та NaY с мол,отношением 4,8 вводят в аморфную алюмосиликат ную матрицу в процессе ее синтеза. После стадий синерезиса, активации и сушки проводят обмен катионов Wa на Са , а затем наносят 0,025- 0,5 вес .марганца пропиткой. После этого наносят Ft (или Pd) из раствора соответствующего аммиаката методом ионного о.бмена (16 ч) с последующим упариванием маточного раствора и пропиткой. Полученный катализатор сушат, прокаливают на воздухе при 350-450 С и восстанавливают в токе водорода при 300-500 С, Проверку активности и селективности полученных катализаторов проводят на лабораторной установке проточного типа при температуре 310-450°С, давлении 30 атм, мольном отношении Н : н-алкан 3:1, объемной скорости подачи сырья 1 . Исходные алканы (н-пентан и н-гексан) обладали хроматографической чистотой. Пример 1, Цеолит типа NaY с мол, отношением , 4,8 в количестве 1,3 г, что составляет 2% от веса аморфного алюмосиликата, вводят в 225 мл раствора силиката натрия концентрации 1,2 н. Раствор силиката натрия со взвесью цеолита смешивают с 246 МП раствора сернокислого алюминия концентрации 1,2 н, подкисленного серной кислотой. Гель осажда-. ют при рН 9±0,5, Полученный гель подвергают синерезису в водной среде при температуре 50 в течение 16 ч, затем пер.еносят на ткань и сушат 24 ч при комнатной температуре и 6 ч при ИО-120°С, Измельченный сухой гель активируют О,12 н, раствором сернокислого алюминия в течение 12 ч и промывают дистиллированной водой до отсутствия ионов 80 , После этого производят обмен Na на Са , обрабатывая полученный носитель 0,6 н раствором СаС в течение 5 ч в проточной системе при температуре 60-70°С, после чего промывают его дистиллированной водой до отрицательной реакции на ионы С1 в промывных водах, сушат при комнатной температуре в течение 12ч, 4 ч при 110°С, 4 ч при 170-180 С и прокаливают при в течение 6ч, На приготовленную таким образом, цеолитсодержащую основу наносят 0,5% Pd из раствора аммиаката палладия (125 мл раствора содержат 0,25 г Pd), Полученный носитель помещают в раствор аммиаката палладия и выдерживают при комнатной температуре в течение 16 ч. При этом осуществляется ионный обмен катионов Са на , После этого раствор упаривают и оставшуюся

часть палладия наносят на носитель пропиткой. Катализатор сушат при 110120 С в течение 6 ч, прокаливают на воздухе 3 ч при 400°С и восстанавливают водородом при 350 С в течение 8 ч. Активность и селективность данного катализатора проверялась в реакции изомеризации н-пентана на лабораторной установке проточного типа при температуре 370-450 С, давлении 30 атм,молярном отношении у Н, 3:1, объемной скорости подачи н-пентана 1 ч .

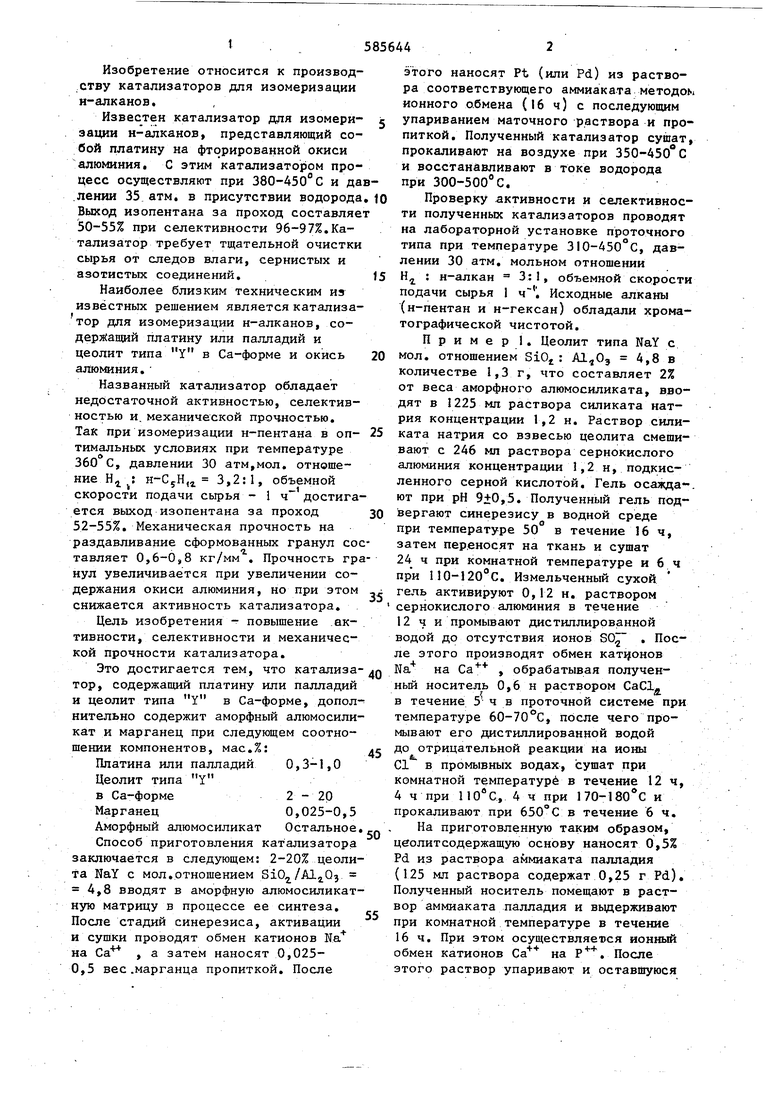

Результаты опытов по изомеризации н-пентана на катализаторе 0,5% Pd, 2% цеолита CaY, 98% аморфного алюмосиликата приведены в табл,1.

Пример 2. Цеолитную основу г готовят, как в примере Г, с той лишь разницей, что она содержит 20% цеолита. На полученную основу наносят 0,5% Pd, как в примере;. Полученный катализатор сушат при 110-120 С 6 ч, прокаливают на воздухе 3 ч при 400 С и восстанавливают в токе водорода при 350 С в течение 8 ч.

Результаты опытов по изомеризации н-пентана на катализаторе 0,5% Pd, 20% цеолита, 80% аморфного алюмосили- 30

ката приведены в табл.2.

П р и м е р 3. Цеолитсодержащую основу, 20% цеолита и 80% аморфного силиката получают, как в примерах1, 2. На полученную основу наносят марганец в количестве 0,025% от веса носителя пропиткой из раствора азотнокислого марганца (125 мл раствора содержат 0,0125 г марганца). Пропитку проводят при комнатной температу-. ре в течение 16 ч, затем раствор упаривают, носитель сушат при 100-120°С 6 ч, а затем наносят 0,5% Pd, Палладий наносят так, как в примере 1. Полученный катализатор сушат, прокаливают и восстанавливают,как в примере 1.

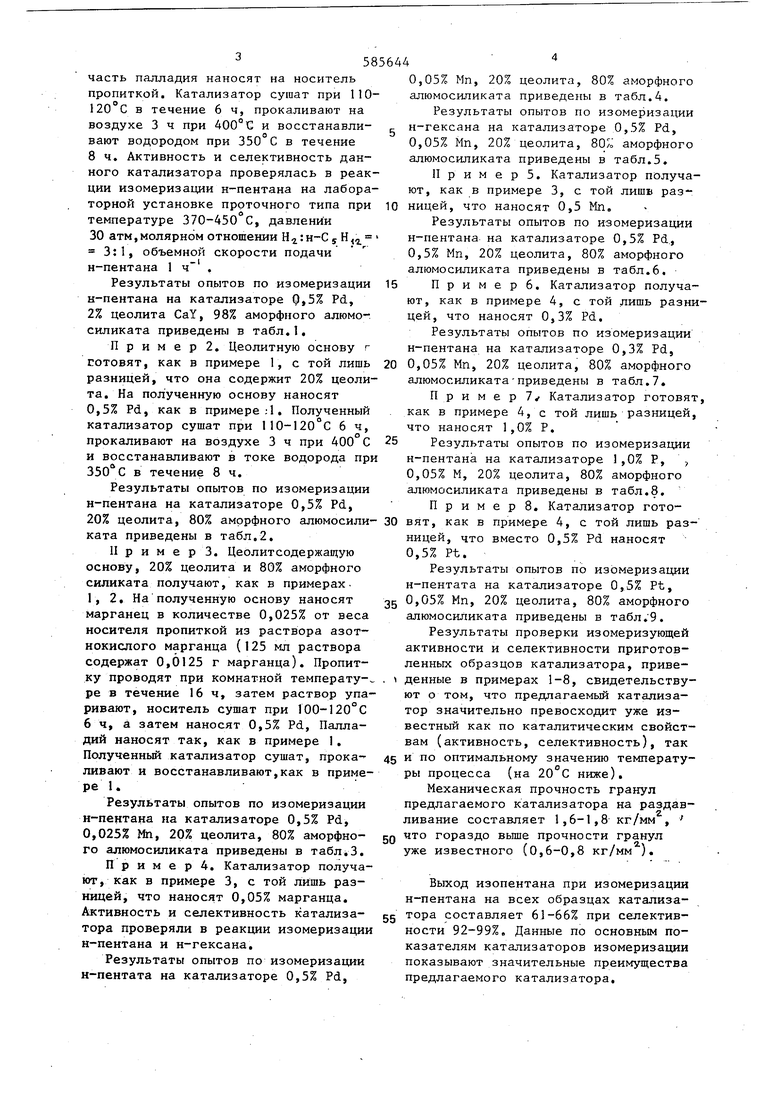

Результаты опытов по изомеризации н-пентана на катализаторе 0,5% Pd, 0,025% Мп, 20% цеолита, 80% аморфного алюмосиликата приведены в табл.3.

ПримерА. Катализатор получают, как в примере 3, с той лишь разницей, что наносят 0,05% марганца. Активность и селективность катализатора проверяли в реакции изомеризации н-пентана и н-гексана.

Результаты опытов по изомеризации н-пентата на катализаторе 0,5% Pd,

0,05% Мп, 20% цеолита, 80% аморфного алюмосиликата приведены в табл.4.

Результаты опытов по изомеризации н-гексана на катализаторе 0,5% Pd, 0,05% Мп, 20% цеолита, 80% аморфного алюмосиликата приведены в табл.5,

П р и м а р 5. Катализатор получают, как в примере 3, с той лишв разницей, что наносят 0,5 Мп.

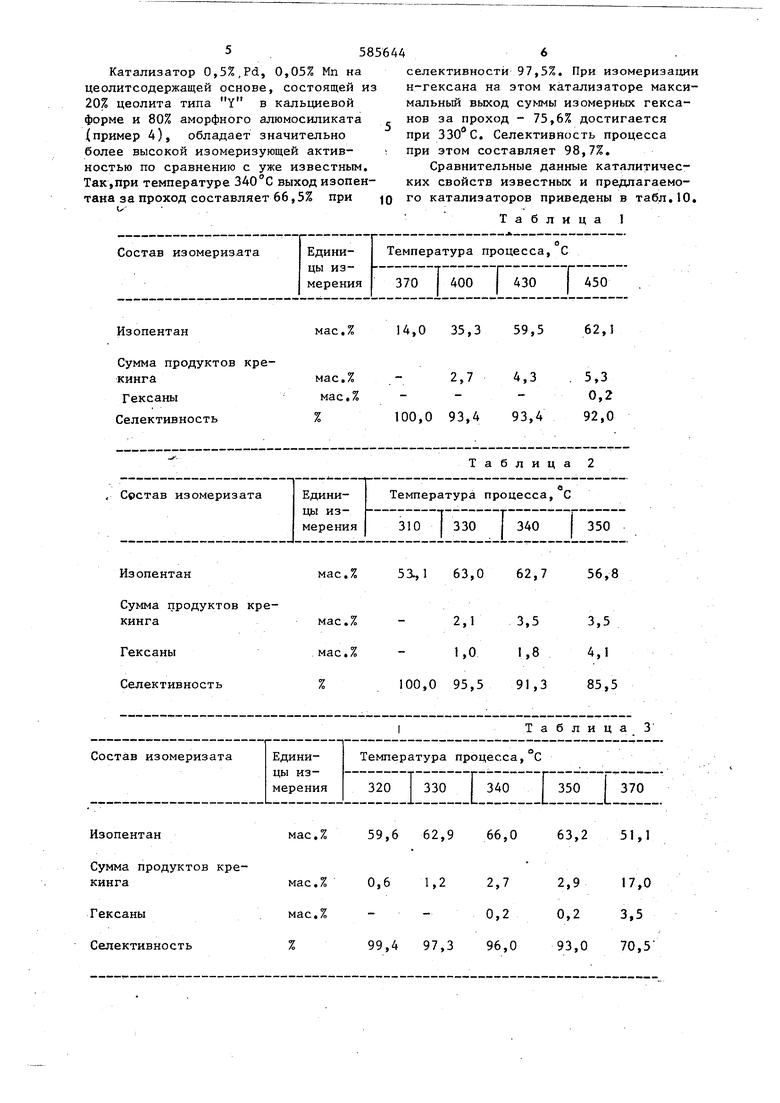

Результаты опытов по изомеризации н-пентана на катализаторе 0,5% Pd, 0,5% Мп, 20% цеолита, 80% аморфного алюмосиликата приведены в табл.6. Примерб. Катализатор получают, как в примере 4, с той лишь разницей, что наносят 0,3% Pd.

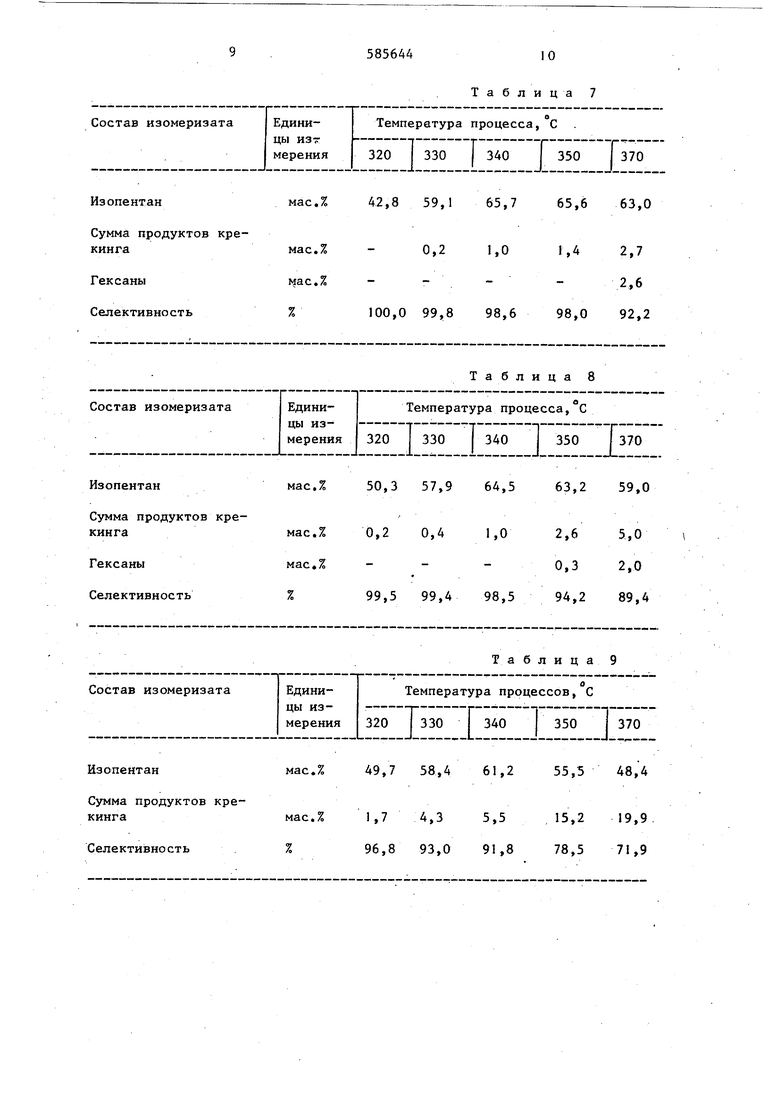

Результаты опытов по изомеризации н-пентана на катализаторе 0,3% Pd, 0,05% Мп, 20% цеолита, 80% аморфного алюмосиликатаприведены в табл.7ф

Пример 7 Катализатор готовят, как в примере 4, с той лишь разницей,

что наносят 1,0% Р.

Результаты опытов по изомеризации н-пентана на катализаторе 1,0% Р, , 0,05% М, 20% цеолита, 80% аморфного алюмосиликата приведены в табл.8. П р и м е р 8. Катализатор готоницей, что вместо 0,5% Pd наносят 0,5% Pt.

Результаты опытов по изомеризации н-пентата на катализаторе 0,5% Pt,

35 0,05% Мп, 20% цеолита, 80% аморфного алюмосиликата приведены в табл.9.

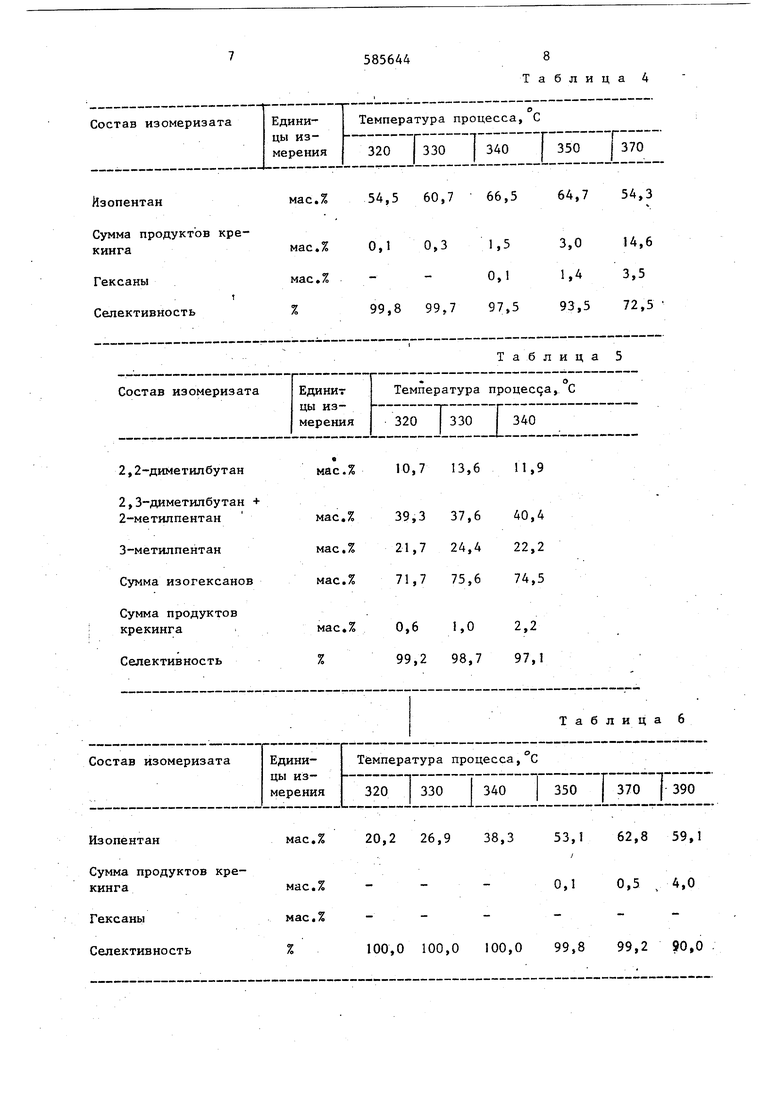

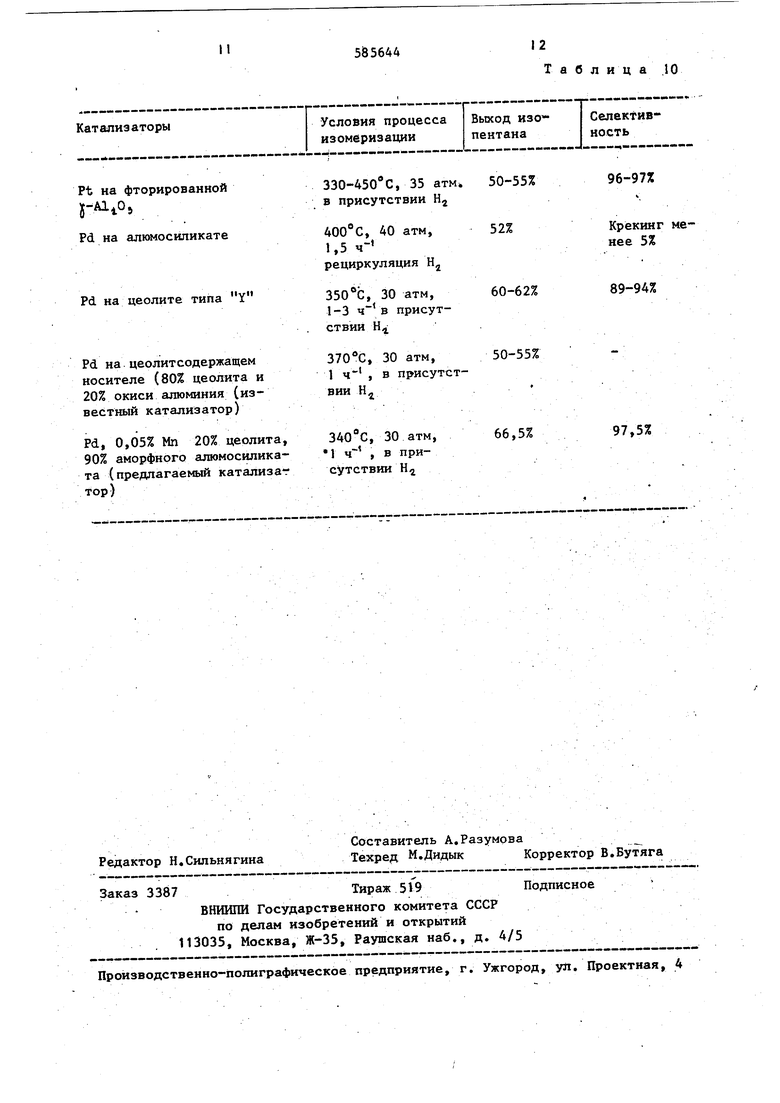

Результаты проверки изомеризующей активности и селективности приготовленных образцов катализатора, приве. денные в примерах 1-8, свидетельствуют о том, что предлагаемьш катализатор значительно превосходит уже известный как по каталитическим свойствам (активность, селективность), так

45 и по оптимальному значению температуры процесса (на 20°С ниже).

Механическая прочность гранул предлагаемого катализатора на раздавливание составляет 1,6-1,8 кг/мм ,

что гораздо Bbmie прочности гранул уже известного (О,6-0,8 кг/мм ).

Выход изопентана при изомеризации н-пентана на всех образцах катализатора составляет 61-66% при селективности 92-99%, Данные по основным показателям катализаторов изомеризации показывают значительные преимущества предлагаемого катализатора. вят, как в примере 4, с той лишь раз558564Катализатор 0,5%,Pd, 0,05% Mn на цеолитсодержащей основе, состоящей из 20% цеолита типа Y в кальциевой форме и 80% аморфного алюмосиликата (пример А), обладает значительно более высокой изомеризующей активностью по сравнению с уже известным. Так,при температуре 340 С выход изопентана за проход составляет 66,5% при JQ , ; 6 селективности 97,5%. При изомеризации н-гексана на этом катализаторе максимальный выход суммы изомерных гексанов за проход - 75,6% достигается при . Селективность процесса при этом составляет 98,7%. Сравнительные данные каталитических свойств известных и предлагаемого катализаторов приведены в табл. 10. ; Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктановых компонентов бензина | 1981 |

|

SU1015582A1 |

| Способ приготовления цеолитсодержащего катализатора для гидроизомеризации н-пентана и легких бензиновых фракций | 1989 |

|

SU1703173A1 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ НОРМАЛЬНЫХ УГЛЕВОДОРОДОВ С5-С8 С ЕГО ИСПОЛЬЗОВАНИЕМ | 2017 |

|

RU2658018C1 |

| Катализатор изомеризации н-алканов в процессе риформинга гидроочищенных бензиновых фракций (варианты) | 2016 |

|

RU2626747C1 |

| Каталитическая система для низкотемпературного риформинга бензиновых фракций и способ его осуществления с применением каталитической системы | 2017 |

|

RU2670108C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| Способ получения изопентана | 1971 |

|

SU335924A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНЫХ МАСЕЛ | 2003 |

|

RU2258733C2 |

| Катализатор для гидроизомеризации дизельного топлива | 2016 |

|

RU2620813C1 |

| Способ получения адамантана | 1981 |

|

SU1032728A1 |

мас.%14,0 Изопентан

мас.%

Изопентан

Сумма продуктов кремас.%59,6 Изопентан Сумма продуктов кремас.%0,6 кинга мас.%Гексаны%99,4 Селективность

Таблица 2

56,8

Таблица 3 35,3 59,562,1 62,966,063,251,1 1,22,72,917,0 -0,20,23,5 97,396,093,070,5 мас.% 54,5 Йзопентан Сумма продуктов кремас.% 0,1 кинга мас.% Гексаныt % 99,8 Селективность

2,2-диметилбутан

2,3-диметилбутан +

2-метилпентан

3-метилпентан

Сумма изогексанов

Сумма продуктов

крекинга

Селективность

мас.%

кремас.%

мас.%

%

Таблица 4

13,611,9

37,640,4

24,422,2

75,674,5

1,02,2

98,797,1

Таблица 6

20,2 26,9 38,353,1 62,8 59,1

0,5 4,0

0,1

100,0 100,0 100,0 99,8 99,2 90,0 60,7 66,5 64,7 54,3 0,3 1,5 3,0 14,6 - 0,1 1,4 3,5 99,7 97,5 93,5 72,5

масф%

Изопентан

Сумма продуктов кремас.%50,3 Изопентан Сумма продуктов кремас.%0,2 кинга мас.%Гексаны%99,5 Селективность мас.% Изопентан Сумма продуктов кремас.% 1,7 кинга % 96,8 Селективность

42,8 59,1 65,7 65,6 63,0

Таблица 8

Таблица 9 49,7 57,964,563,259.0 0,41,02,65,0 --0,32,0 99,498,594,289,4 58,4 61,2 55,5 48,4 4,3 5,5 15,2 19,9 93,0 91,8 78,5 71,9

рециркуляция Н, 350°С, Pd на цеолите типа Y 1-3 ч ствии Н , Pd на цеолитсодержащем носителе (80% цеолита и 20% окиси алюминия (изВИИ Н, вестный катализатор) Pd, 0,05% Мп 20% цеолита, 340 с, 1 , 90% аморфного алюмосиликата (предлагаемый катализаг сутстви тор)

Т а б л иц а ,10 89-94% 60-62% 30 атм, в присут50-55% 30 атм. в присутст30 атм, в прии Н

| Еркин В.Н., Абаева В.Т., Агафонов А.В., Хейфец А,В | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Химия и технология тогшив и масел | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-30—Публикация

1976-05-10—Подача