конвейера, а (выход датчика влажности - со входам нелинейного элемента.

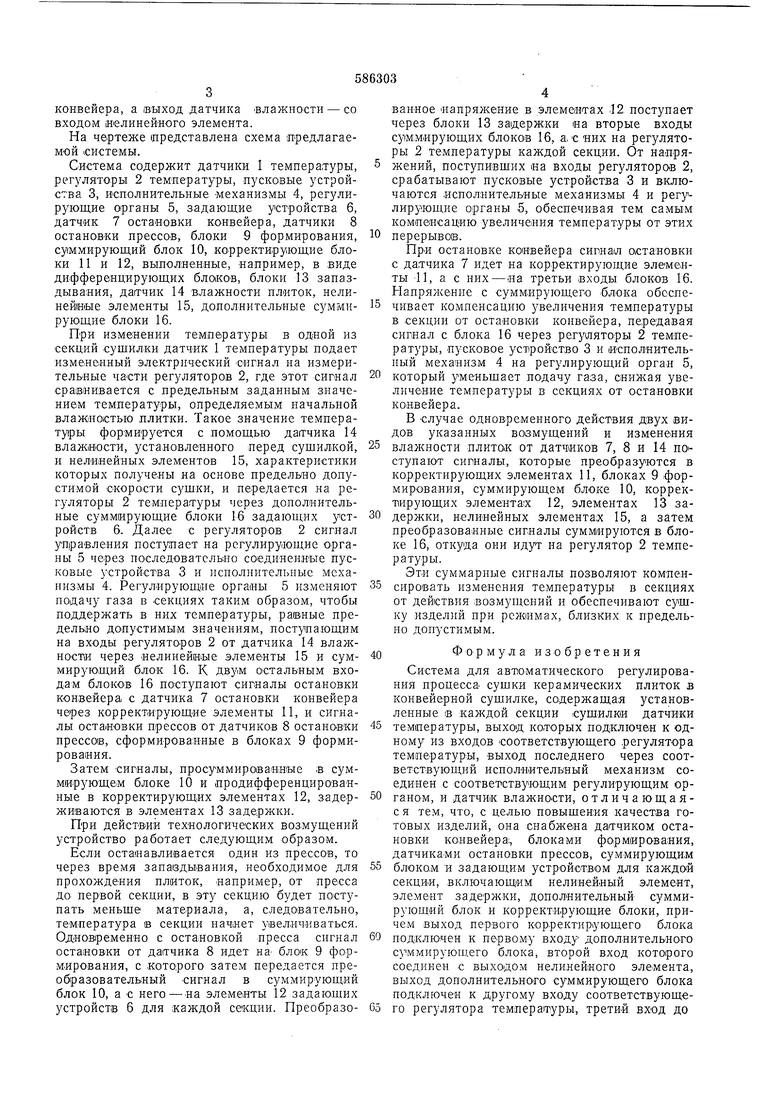

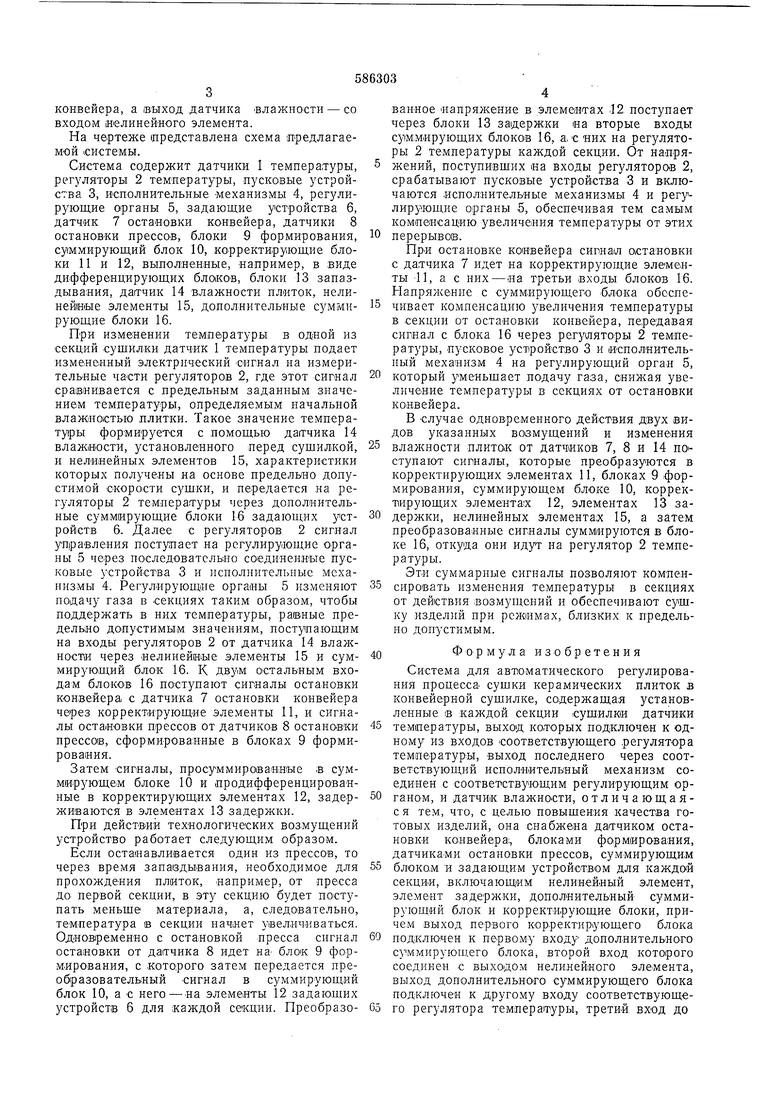

На чертеже представлена схема предлагаемой системы.

Система содержит датчики I температуры, регуляторы 2 температуры, пусковые устройства 3, исполнительные -механизмы 4, регулиР5ющие органы 5, задающие устройства 6, датчик 7 остановки конвейера, датчики 8 остановки прессов, блоки 9 формирования, суммирующий блок 10, корректирующие блоки И и 12, выполненные, например, в виде дифференцирующих блоков, блоки 13 запаздывания, датчик 14 влажности плиток, нелинейные элементы 15, дополнительные суммирующие блоки 16.

При изменении температуры в одной из секций сушилки датчик 1 температуры подает измененный электрический сигнал на измерительные части регуляторов 2, где этот сигнал сравнивается с предельным заданным значением температуры, определяемым начальной влажностью плитки. Такое значение температу|ры формируется с помощью датчика 14 влажности, установленного перед сушилкой, и нелинейных элементов 15, характеристики которых получены на основе предельно допустимой скорости сушки, и передается на регуляторы 2 температуры через дополнительные суммирующие блоки 16 задающих устройств 6. Далее с регуляторов 2 сигнал управления поступает на регулирующие органы 5 через последовательно соединенные пусковые устройства 3 и исполнительные механизмы 4. Регулирующие органы 5 изменяют подачу газа в секциях таким образом, чтобы поддержать в них температуры, равные предельно допустимым значениям, поступающим на входы регуляторов 2 от датчика 14 влажности через нелинейные элементы 15 и суммирующий блок 16. К двз.м остальным входам блоков 16 поступают сигналы остановки конвейера с датчика 7 остановки конвейера через корректирующие элементы 11, и сигналы остановки прессов от датчиков 8 остановки прессов, сформированные в блоках 9 формирования.

Затем сигналы, просуммированные в суммирующем блоке 10 и продифференцированные в корректирующих элементах 12, задерживаются в элементах 13 задержки.

При действии технологических возмущений устройство работает следующим образом.

Если останавливается один из прессов, то через время запа1здывания, необходимое для прохождения плиток, Hanpnxiep, от пресса до первой секции, в эту секцию будет поступать меньше материала, а, следовательно, температура в секции начнет у1величиваться. Одновременно с остановкой пресса сигнал остановки от да1тчика 8 идет на блок 9 формирования, с которого затем передается преобразовательный сигнал в суммирующий блок 10, а с него-на элементы 12 задающих устройств 6 для каждой секции. Преобразованное напряжение в элементах 12 поступает через блоки 13 задержки на вторые входы суммирующих блоков 16, а, с них на регуляторы 2 температуры каждой секции. От напряжений, поступивших «а входы регуляторо в 2, срабатывают пусковые устройства 3 и включаются исполнительные механизмы 4 и регулирующие органы 5, обеспечивая тем самым компенсацию увеличения температуры от этих

перерывов.

При остановке конвейера сигнаш остановки с датчика 7 идет на корректирующие элементы 11, а с них-на третьи входы блоков 16. Напряжение с суммирующего блока обеспечивает компенсацию увеличения температуры в секции от остановки конвейера, передавая сигнал с блока 16 через регуляторы 2 температуры, пусковое устройство 3 и исполнительный механизм 4 на регулирующий орган 5,

который уменьшает подачу газа, снижая увеличение температуры в секциях от остановки конвейера.

В случае одновременного действия двух видов указанных возмущений и изменения

влажности ПЛИТО.К от датчиков 7, 8 и 14 поь ступают сигналы, которые преобразуются в корректирующих элементах II, блоках 9 формирования, суммирующем блоке 10, корректирующих элементах 12, элементах 13 задержки, нелинейных элементах 15, а затем преобразованные сигналы суммируются в блоке 16, откуда они идут на регулятор 2 температуры. Эти суммарные сигналы позволяют компенсировать изменения температуры в секциях от действия ;возмущеиий и обеспечивают сушку изделий при режимах, близких к предельно допустимым.

Ф о р м у л а и 3 о б р е т е н и я

Система для автоматического регулирования процесса сушки керамических плиток в конвейерной сушилке, содержащая установленные в секции сушилюи датчики

температуры, выход которых подключен к одному из входов соответствующего регулятора температуры, выход последнего через соответствующий исполнительный механизм соединен с соответствующим регулирующим оргаиом, и датчик влажности, отличающаяс я тем, что, с целью повыщения качества готовых изделий, она снабжена датчиком остановки конвейера;, блоками формирования, датчиками остановки прессов, суммирующим

блоком и задающим устройством для каждой секции, включающим нелинейный элемент, элемент задержки, дополнительный суммирующий блок и корректирующие блоки, причем выход первого корректирующего блока

подключен к первому входу дополнительного суммирующего блока, второй вход которого соединен с выходом нелинейного элемента, выход дополнительного суммирующего блока подключен к другому входу соответствующего регулятора температуры, третий вход до

полнительного .суммирующего блока соединен через элемент задержки с выходом вто1рого корректирующего блока, а датчики о-стаиовки прессов через соответствующие блоки формирования нодключены ко входам суммирующего блока, выход которого соединен со входюм второго корректирующего блока, вход первюго корректирующего блока соединен с выходом датчика остановки конвейера, а выход

датчика влажности - со входом нелинейного элемента.

Источники информации, принятые во внимание при экспертизе

1.Баумщтейн И. П. и др . Автоматизация процессов сущки в химической промыщленности. М., «Химия, 1970, с. 20-46.

2.Авторское свидетельство СССР № 425035, кл. F 27В 19/00,1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования процесса сушки и обжига керамических плиток | 1976 |

|

SU609049A1 |

| Устройство для автоматического регулирования процесса обжига в щелевой печи | 1977 |

|

SU691663A1 |

| Система автоматического регулирования процесса сушки шликера в распылительной сушилке | 1984 |

|

SU1151800A1 |

| Система автоматического регулирования процесса сушки керамических отпрессованных плиток в многосекционной двухярусной конвейерной сушилке | 1981 |

|

SU1038768A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯПРОЦЕССА СУШКИ КЕРАМИЧЕСКИХ ПЛИТОКВ КОНВЕЙЕРНОЙ СУШИЛКЕ | 1972 |

|

SU425035A1 |

| Система регулирования процесса сушки шликера в распылительной сушилке | 1990 |

|

SU1767305A1 |

| Система регулирования температуры при производстве керамических изделий | 1984 |

|

SU1242699A1 |

| Устройство для автоматического регулирования процесса обжига керамических плиток в щелевой печи | 1984 |

|

SU1223007A1 |

| Система автоматического управления процессом сушки пресс-порошка в распылительной сушилке | 1980 |

|

SU989280A1 |

| Система автоматического управления процессом обжига керамических плиток в щелевой печи | 1982 |

|

SU1099204A1 |

Авторы

Даты

1977-12-30—Публикация

1976-07-01—Подача