10

Изобретение относится к автомаизации процессов сушки и обжига ри производстве керамических издеий и может быть использовано в проышленности строительной керамики.

Цель изобретения - повышение точости- регулирования температуры.

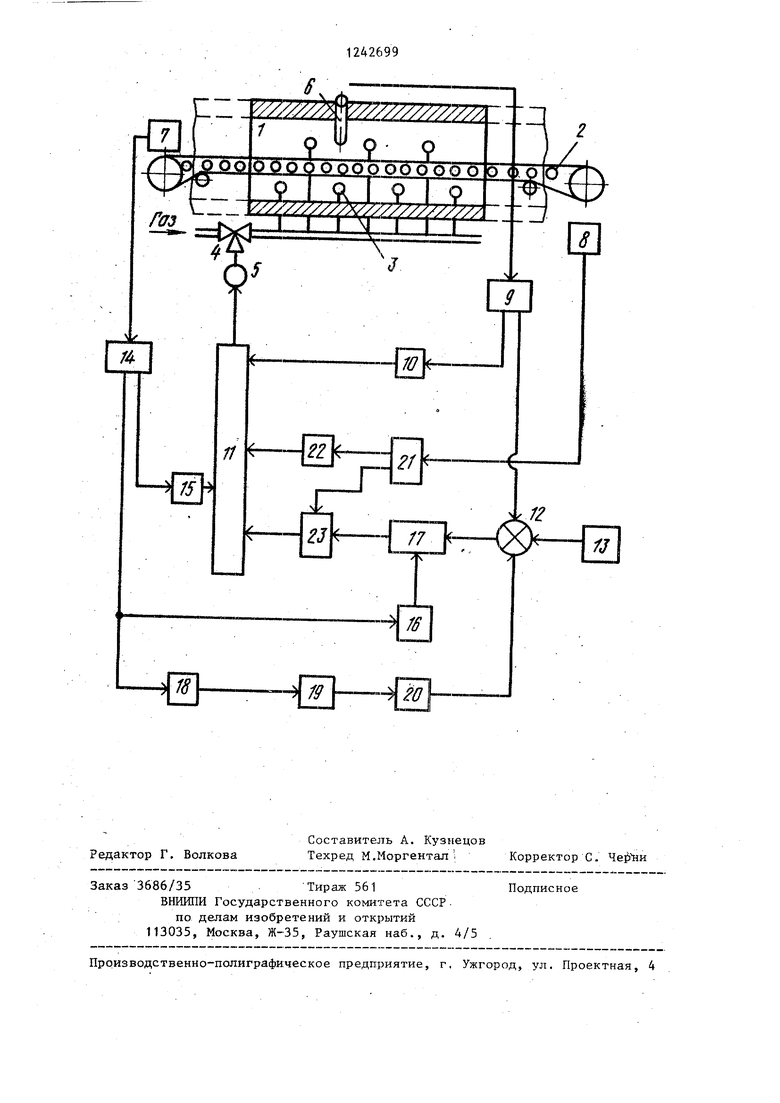

На чертеже приведена система регуирования температуры при производстве керамических изделий.

Система содержит зону конвейерной линии 1 с конвейером 2 для переещения изделий, проходящих термическую обработку в зоне. Теплоносителем является природный газ, для подачи которого служат газовые горелки 3 в рабочем объеме зоны. Для из-, менения расхода теплоносителя установлен регулирующий орган 4, связанный с исполнительньм механизмом 5.

Датчик 6 температуры топливовоз- душной смеси установлен в рабочем объеме зоны конвейерной линии 1, датчик. 7 остановки пресса - на прессовом оборудовании и служит для изме- - рения расхода изделий (плиток) на входе в зону, задчик 8 остановки конвейера установлен на приводе конвейера 2. К входу блока 9 выбора режима управления по температуре подключен датчик 6 температуры топлй- вовоздушной смеси, к выходу блока 9 выбора режима управления по температуре - масштабный блок 10, выход которого подключен к входу блока 11 суммирования, а другой выход - к блоку 12 суммирования, на другой вход которого подключен задатчик

13температуры.

К входу блока 14 выбора режима управления по расходу изделий (плиток) подключен датчик 7 остановки пресса, выход блока 14 выбора режима управления по расходу изделий через масштабный блок 15 подключен к блоку 11 суммирования-, а другой выход блока

14выбора режима управления по расходу изделий через усилительно-преобразовательный блок 16 подключен к регулятору 17 температуры и. параллельно через последовательно соединенные блок 18 запаздывания, блок 19 формирования и масштабный блок 20 подключен к входу блока 12 суммирования.

5

30

10

45

50

Вход блока 21 выбора режима управ- 5,5 воздействие, которое передается в

ления по остановкам конвейера подключен к датчику 8 остановки конвейера, выход блока 21 выбора режима управле10

-

5 й(

242699,

ния по остановкам конвейера через масштабный блок 22 подключен к блоку 11 суммирования, а-другой выход блока 21 выбора режима управления по оста-, новкам конвейера - к входу блока 23 отключения, другой вход которого подключен к выходу регулятора 17, а выход - к входу блока 11 суммирования .

Расмотренные блока. и связи между ними реализуются при -помощи стационарного технологического оборудования и средств управления.

Зона конвейерной линии 1, конвейер 2, газовые горелки 3 - это технологическое оборудование поточно-конвейерной линии конструкции ПБК НИИ- . строй керамики, регулирующий орган 4 - кран типа ГТК, исполнительный механизм 5 - МЗО-250, датчик 6 температуры топливовоздуЕШой смеси - термопара типа ХА (ХК), датчик 7 остановки пресса - электромагнитное реле РЭС-3, датчик .8 остановки кон- вейера - магнитный пускатель типа НБ-А141, блоки 9, 14 и 21, 9-11 вы-, бора режима управления по температуре, по расходу изделий и по остановкам конвейера и блок 23 отключения- релейные аналоговые преобразователи типа Л02, масштабные блоки 10, 15, 20, 22, блоки 11 и 12 суммирования, а также блок 19 формирования - блоки А04, задатчик 13 температуры - источник постоянного питания типа ИПП-2/4, усилительно-преобразователь- ньй блок 16 - блок преобразования динамический типа ДОЗ, регулятор 17- регулируюпщй прибор типа РП-25, блок 18 .запаздывания - пользуется магнитофоном с переменной скоростью вращения.

Система осуществляет регулирование температуры следующим образом.

При изменении температуры в зоне конвейерной линии 1 сигнал на выходе датчика 6 температуры топливовоздуш- ной смеси изменяется, величина и скорость этого изменения оценивается в блоке 9 выбора режима управления по температуре и, если они превосходят некоторую заданную величину, сигнал передается в масштабный блок 10, где вырабатывается управляющее

30

10

45

50

блок 11 суммирования, а затем через исполнительный механизм 3 на регулирующий орган 4, изменяющий подачу

топлива к газовым горелкам 3.При этом расход топлива скачком увеличивается или уменьшается на некоторую заданную величину в соответствии с сигналом датчика 6 температуры топливо- воздушной смеси и коэффициентом пропорциональности, задаваемом в масштабном блоке 10. Если изменения температуры, зафиксированные датчиком 6 температуры, не превосходят некоторую заданную величину, то сигнал от датчика 6 через блок 9 выбора режима управления по температуре передает- С.Я в блок 12 суммирования, где сравнивается с заданным значением темпе- ратуры, поступающим от задатчика 13 температуры. Датчик 7 остановки пресса фиксирует моменты начала, и окончания работы прессового оборудования, что дает информацию о расходе изделий (плиток),поступающих в зону.

При изменении расхода изделий (плиток) сигнал от датчика 7 поступает в блок 14 выбора режима управления по расходу плиток, .где определя ется, есть ли s зоне плитки или зона пустая. Если плитки уже длительное время отсутствуют и, следовательно, зона пустая, сигнал от блока 14 через масштабный блок 15 поступает в блок 11 суммирования и через исполнительный механизм и регулирующий орган уменьшает расход газа в зону на некоторую заданную величину. Если плитка в зону поступает, но расход ее не .постоянный, то сигнал об зтом передается в усилительно-преобразователь- ньй блок 16, где происходит коррекция коэффициента в зависимости от величины расхода плиток и его новое зна чение передается регулятору 17. Параллельно с этим сигнал о расходе

материала передйется в блок 18 запаздывания, где происходит его задержка, на время, определяемое ско- ростью движения изделий от прессового оборудования до данной зоны конвейерной линии, далее последовательно в блок 19 формирования, где происходит формирование управляющего сигнала в зависимости от степени заполнения зоны материалом, далее через масштабный блок 20 сигнал поступает в блок 12 суммирования. В этом блоке происходит суммирование сигналов о значении температур, поступающих от блоков 9, 13 и 20, результирующее значение передается в регулятор 17. Датчик 8 остановки конвейера фиксирует моменты начала и окончания перемещения изделий через зону конвейерной линии. В случае остановки конвейера 2 сигнал от датчика 8 остановки конвейера передается в блок 21 выбора режима управления по остановкам конвейера, а оттуда через масштабный блок 22 в блок 11 сум1Ф1рования, одновременно сигнал передается в блок 23 отключения, который отключает регулятор от блока 11 суммирования блока. Таким образом, при остановке конвейера по сигналу от датчика 8, происходит скачкообразное уменьшение расхода теплоносителя , зону, что позволяет избежать перегрева находящихся там плиток и обеспечить экономию расхода теплоноситея.

Предлагаемая система позволяет поысить точность регулирования, в езультате чего обеспечивается экоомия топлива, на 3,0%. Экономический ффект составляет 10 тыс.руб.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования процесса сушки и обжига керамических плиток | 1976 |

|

SU609049A1 |

| Устройство для автоматического регулирования процесса обжига керамических плиток в щелевой печи | 1984 |

|

SU1223007A1 |

| Система для автоматического регулирования процесса сушки керамических плиток в конвейрной сушилке | 1976 |

|

SU586303A1 |

| Система автоматического управления процессом обжига керамических плиток в щелевой печи | 1982 |

|

SU1099204A1 |

| Устройство для управления процессом производства керамических плиток | 1978 |

|

SU791692A1 |

| Устройство для транспортирования керамических плиток | 1990 |

|

SU1791139A1 |

| Способ автоматического регулирования процессов обжига в шелевой печи | 1982 |

|

SU1112213A1 |

| КАЛИБРОВКА СИСТЕМЫ ФОРМИРОВАНИЯ ДИНАМИЧЕСКИХ ЦИФРОВЫХ ИЗОБРАЖЕНИЙ ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ПРОИЗВОДСТВЕННОМ ПОТОКЕ | 2013 |

|

RU2636263C2 |

| Устройство для автоматического регулирования процесса обжига в щелевой печи | 1977 |

|

SU691663A1 |

| Устройство для управления процессом глазурования керамических плиток | 1983 |

|

SU1126562A1 |

редактор Г. Волкова

Составитель А. В узнецов

Техред М.Моргентал; Корректор С.

Заказ 3686/35Тираж 561Подписное

ВНИИПИ Государственного комитета СССРпо делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Устройство для автоматического регулирования процесса сушки и обжига керамических плиток | 1976 |

|

SU609049A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Система для автоматического регулирования процесса сушки керамических плиток в конвейрной сушилке | 1976 |

|

SU586303A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-07-07—Публикация

1984-12-04—Подача