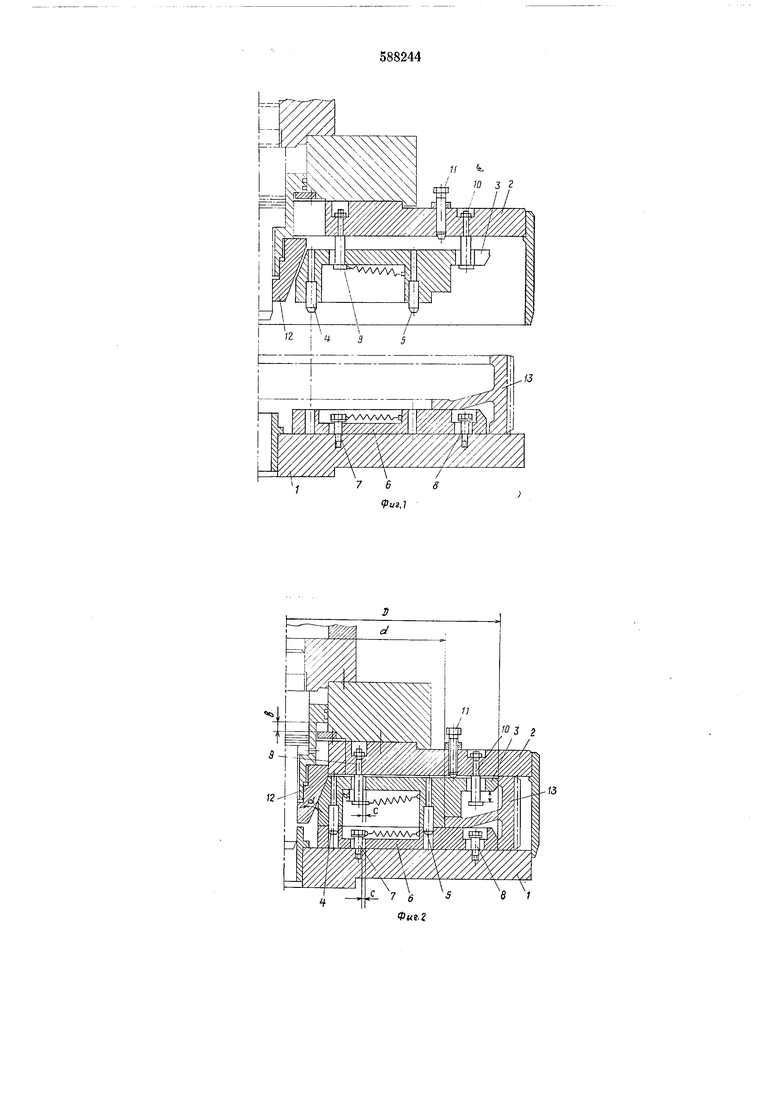

Верхняя и нижняя опорные плиты выполнены из набора подпружиненных секторов. Секторы нижней опорной плиты могут перемещаться только в радиальном направлении, что обеспечивается болтами 7 и 8 и пазами в секторах нижней опорной плиты. Секторы верхней опорной плиты 3 могут перемещаться как в радиальном, так и в вертикальном направлениях, что обеспечивается болтами 9 и 10 на величину зазоров а. В пуансоне над калсдым сектором верхней опорной плиты установлены нажимные регулируемые винты 11. Конус 12 закреплен на щтоке пресса и под давлением сжатого воздуха постоянно поджат вниз до упора. Это вызывает необходимость введения в конструкцию зазоров Ь. Устройство работает следующим образом. Когда штамп открыт, т. е. пуансон 2 поднят вверх, секторы верхней опорной плиты расстыкованы с секторами нижней опорной плиты и висят под действием собственного веса на головках болтов 9 и 10 (а 0), конус 12 находится в крайнем нижнем положении (6 0). Под действием соответствующих пружин верхние и нижние части секторов максимально сведены к центру до упора (). Между конусом 12 и верхними частями секторов имеется некоторый небольщой зазор. В открытый штамп загружают нагретую щестерню 13, и опускают пуансон. При этом пальцы стыковки верхней опорной плиты входят в каналы нижней опорной плиты и опорные плиты стыкуются по плоскостям. При дальнейшем движении пуансона конус 12 касается секторов верхней опорной плиты и начинает их перемещать вместе с секторами нижней опорной плиты от центра до упора в щестерню 13. Нижняя опорная плита центрирует шестерню по диаметру нижнего пояска обода шестерни, а верхняя опорная плита центрирует шестерню по осевому диаметру и диаметру верхнего пояска обода. Только после этого пуансон касается торца шестерни и в штамп подают масло для закалки. Для обеспечения вышеизложенной последовательности работы частей штампа необходимо выдержать следующие зависимости между параметрами: С и + c-ctga, где ДЛг-температурная деформация диаметра (Д) шестерни при нагреве от температуры помещения до температуры закалки; b - гарантированный запас хода поршня-штока;а - угол конуса. В положении закалки между концами вийтов II и плоскостями секторов верхней опорной плиты имеются небольшие одинаковые зазоры, поэтому вертикальная сила пуансона действует только на зубчатый венец и в то же время небольшая величина зазоров не допускает значительных деформаций торца фланца шестерни. D-d-Dt-dt, где (D - d)-разность диаметров секторов верхнего .расш ирителя; (Dt - dt) - разность диаметров шестерни, нагретой до температуры закалки. Это соотношение обеспечивает одновременное касание шестерни и секторов по поверхности D и d в начале закалки, когда металл наиболее пластичен. По мере охлаждения и, следовательно, радиального сближения секторов контакт останется только по поверхности D, а по поверхности d образ ется небольшой зазор, чем обеспечивается правильная форма поверхностей D и d шестерни. Использование штампа позволяет существенно уменьшить деформацию тонкостенных цилиндрических шестерен ажурной конструкции, исключить снятие большого слоя металла при шлифовке зубьев шестерни, что резко снижает трудоемкость, повышает качество и срок службы шестерни. Формула изобретения 1. Штамп для закалки шестерен, содержаий матрицу, пуансон с опорной плитой, сотоящей из секторов, отличающийся тем, то, с целью уменьшения деформации при заалке тонкостенной шестерни, он дополнительо снабжен опорной плитой, расположенной а матрице. 2. Штамп по п. 1, отличающийся тем, то, с целью улучшения стыковки плит, опорая плита пуансона снабжена цилиндрическии пальцами, а в опорной плите матрицы сосно пальцам выполнены каналы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 376949, л. С 21D 9/06, 1970. 2.«Производство зубчатых колес. Справочик под редакцией Б. А. Тайца, М., 1963, . 642.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закалки | 1982 |

|

SU1073306A1 |

| Закалочный штамп,преимущественно для длинномерных изделий | 1982 |

|

SU1070184A1 |

| Штамп для закалки крупногабаритных зубчатых колес | 1982 |

|

SU1082839A1 |

| Устройство для закалки деталей | 1982 |

|

SU1054431A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2763862C1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Штамп для вытяжки | 1986 |

|

SU1349837A1 |

| Устройство для термофиксации деталей при закалке | 1977 |

|

SU667600A1 |

| Способ восстановления шестерен | 1988 |

|

SU1648711A1 |

Авторы

Даты

1978-01-15—Публикация

1974-12-30—Подача