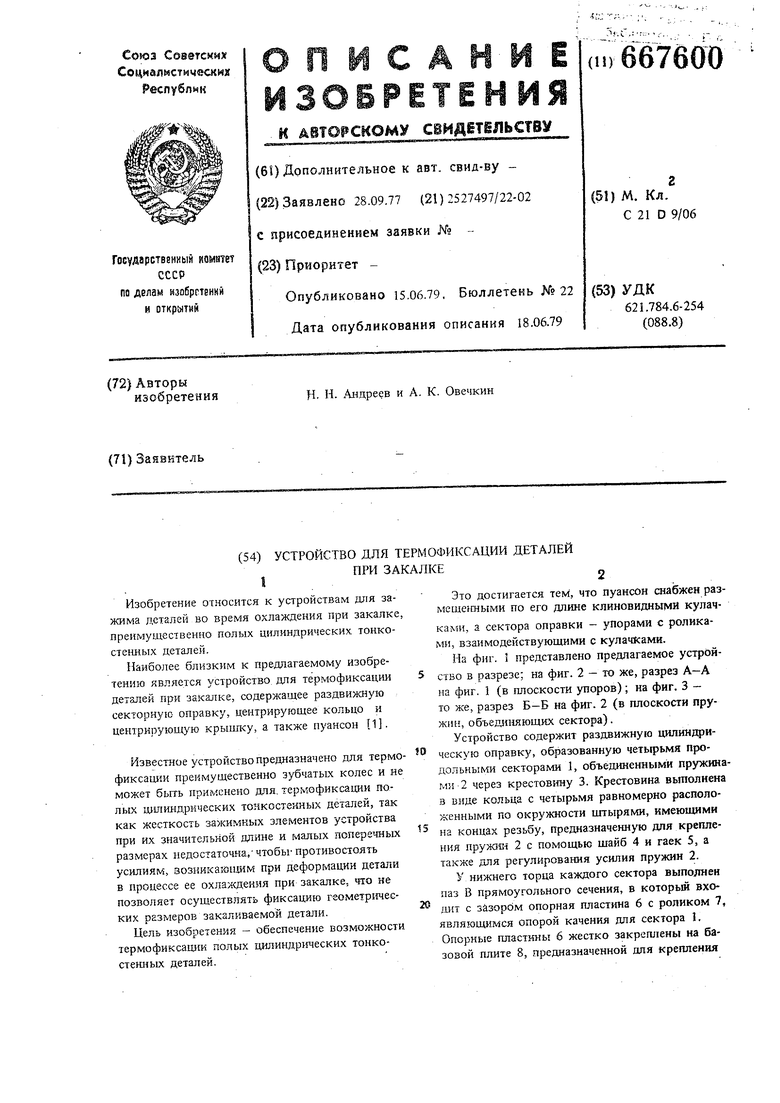

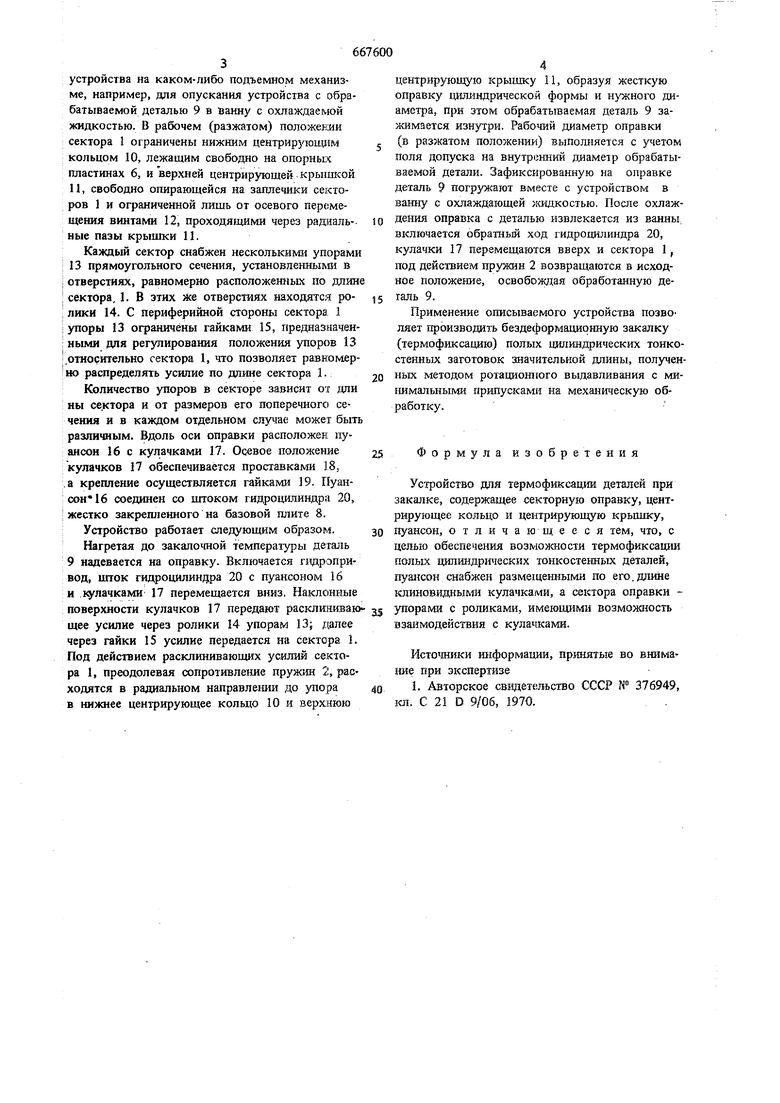

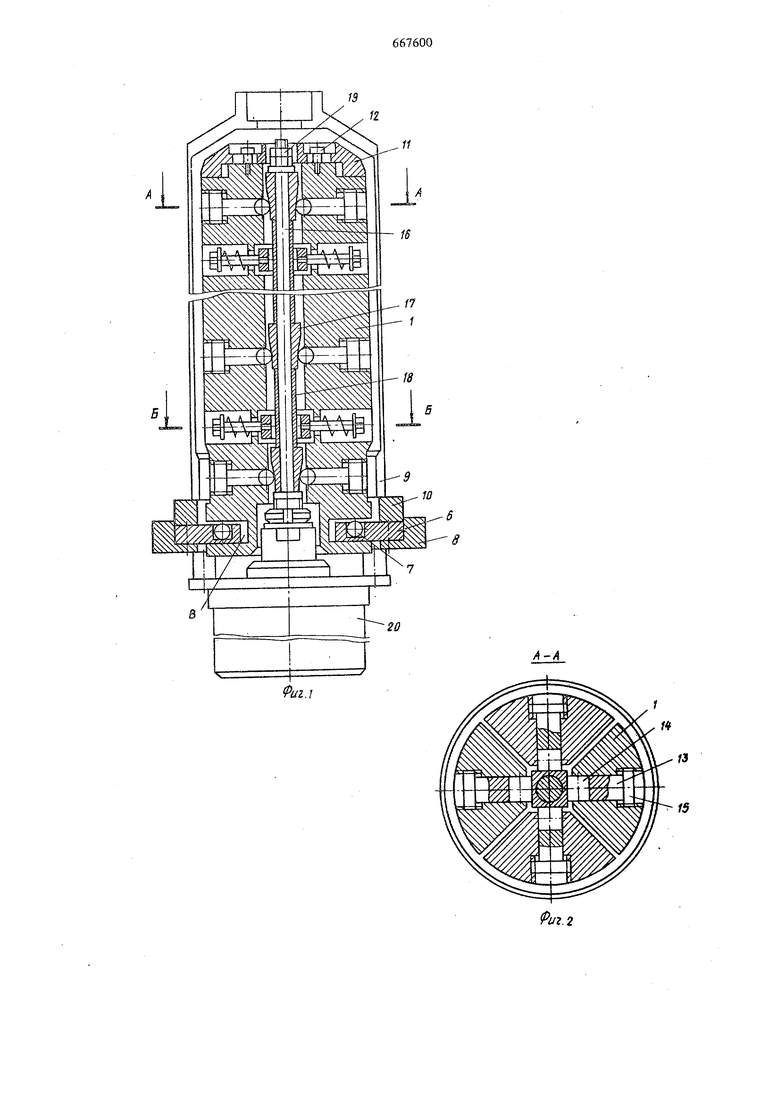

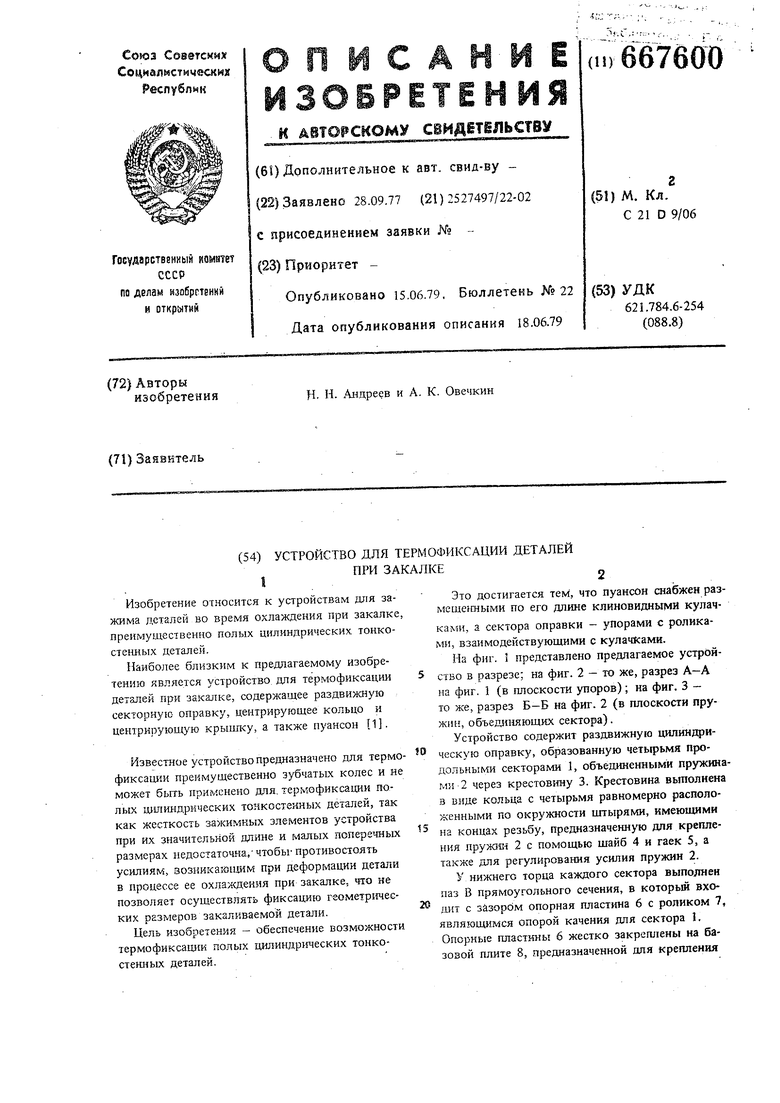

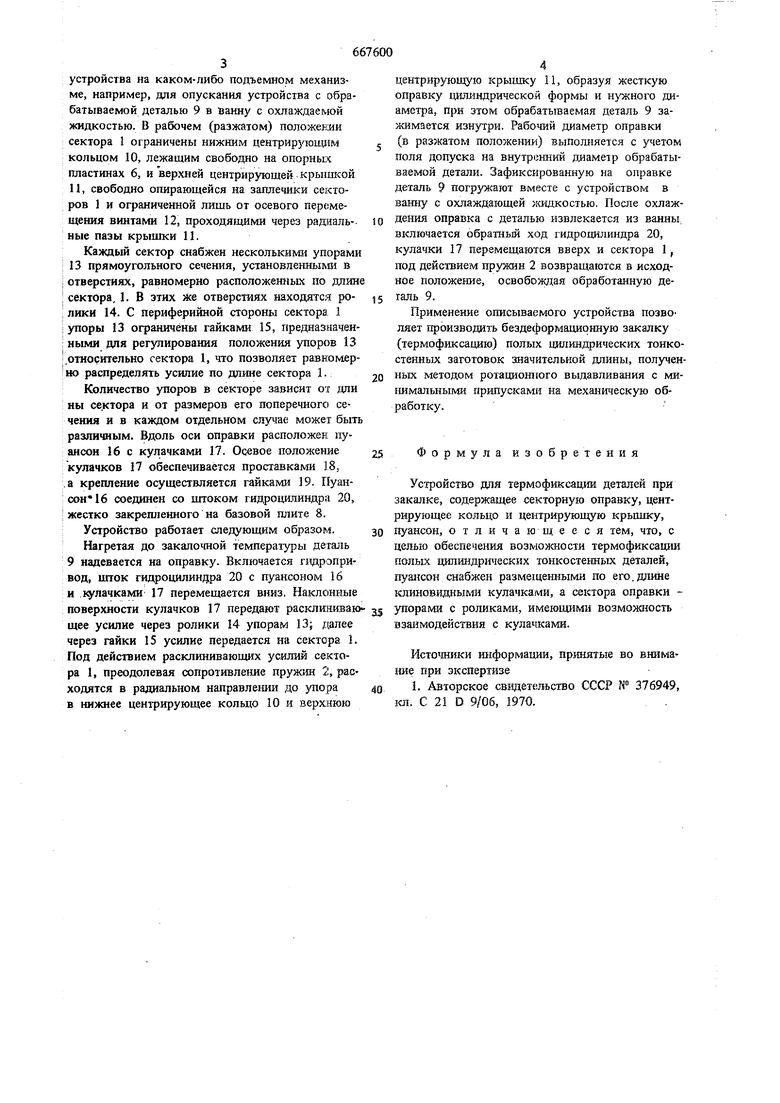

(54) УСТРОЙСТВО ДЛЯ Т Изобретение относится к устройствам для зажима деталей во время охлаждения при закалке преимущественно полых цилиндрических тонкостенных деталей. Наиболее близким к предлагаемому изобретению является устройство для тёрмофиксации деталей при завалке, содержащее раздвижную , секторную оправку, центрирующее кольцо и центрируйщую крышку, а также пуансон 1. Известное устройство предназначено для термо фиксации преимущественно зубчатых колес и не может быть применено для. термофиксации полых цилиндрических тонкостенных деталей, так как жесткость зажимных элементов устройства при их значительной длине и малых поперечных размерах недостаточна/ чтобы- противостоять усилиям, возникающим при деформации детали в процессе ее охлаждения при закалке, что не . позволяет осуществлять фиксацию геометрических размеров закаливаемой детшш. Цель изобретения - обеспечение возможности термофиксации полых цилиндрических тонкостенных деталей., . ПРИ ЗА ФИКСАЦИИ ДЕТАЛЕЙ Е Это достигается теМ, что Пуансон снабжен размещенными по его длине клиновидными кулачками, а сектора оцравки - упорами с роликами, взаимодействующими с кулачками. На фиг. I представлено предлагаемое устройство в разрезе; на фиг. 2 - то же, разрез А-А на фиг. 1 (в плоскости упоров) ; на фиг. 3 - то же, разрез Б-Б на фиг. 2 (в плоскости пружин, объединяющих сектора). Устройство содержит раздвижную цилиндрическую оправку, образованную четырьмя продольными секторами 1, объединенными пружинами 2 через крестовину 3. Крестовина вьгаолнена в виде кольца с четырьмя равномерно расположенными по окружности щтырями, имеющими на концах резьбу, предназначенную для крепления пружин 2 с помощью шайб 4 и гаек 5, а также для регулирования усилия пружин 2. У нижнего торца каждого сектора йыполнен паз В прямоугольного сечения, в который входит с зазором опорная пластина 6 с роликом 7, являющимся опорой качения для сектора I. Опорные пластины 6 жестко закреплены на базовой плите 8, предназначенной для крепления устройства на каком-либо подъемном механизме, например, для опускания устройства с обрабатываемой деталью 9 в ванну с охлаждаемой жидкостью. В рабочем (разжатом) положении сектора 1 ограничены нижним центрирующим кольцом 10, лежаидим свободно на опорньк пластинах 6, и В ерхней центрирующей крышкой И, свободно опирающейся на заплечики секторов 1 и ограниченной лишь от осевого перемещения винта ш 12, проходящикш через радааль-ные пазы крьшпси 11. Каждый сектор снабжен несколькилш упорами 13 прямоугольного сечения, у тайовлёйньний в отверстиях, равномерно расположенных по длин сектора,. В этих е отверсти;ях наход:1Пся ролики 14. С периферийной сторойЬ ceictopa 1 упоры 13 ограничены гайками 15, предназначенными для регулир ования положения упоров 13 .относительно сектора 1, что позволяет равномерно расятределять усилие по длине сектора 1.1 Количество упоров в секторе зазвиотт от дли ны сектора и от размеров его поперечного сечения и в каждом отдельном случае может быть различным. Вдоль оси оправки расположен пуансон 16 с кулачками 17. Осевбе положение кулачков 17 обеспечивается проставками IS, а крепление осуществляется гайками 19, Пуансон 16 соединен со штоком гидроцилиндра 20, жестко закрепленного на базовой плите 8. Устройство работает следующим образом. Нагретая до закалочной темперагтурй деталь 9 надевается на оправку. Включается гвдропривод, шток гидроцилиндра 20 с пуансоном 16 и .1улачками 17 перемещается вниз. Наклонные поверхности кулачков 17 передают расклиниваю шее усилие через ролики 14 упорам 13; далее через гайки 15 усилие передается на сектора 1. Под действием расклинивающих усилий сектора 1, преодолевая сопротивление пружин 2, расходятся в радиальном направлении до упора в нижнее центрирующее кольцо 10 и верхнюю центрирующую крыщку 11, образуя жесткую оправку щшшдрической формы и нужного диаметра, при зтом обрабатьгааемая деталь 9 зажимается изнутри. Рабочий диаметр оправки (в разжатом положении) выполняется с учетом поля Допуска на внутренний диаметр обрабатываемой детали. Зафиксированную на оправке деталь 9 погружают вместе с устройством в ванну с охлаждающей жидкостью. После охлаждения оправка с деталью извлекается из ванны, включается обратньда ход гидроцилиндра 20, кулачки 17 перемещаются вверх и сектора 1, под действием пружин 2 возвращаются в исходное положение, освобождая обработанн;/ю дегаль 9. Примеиение описываемого устройства позволяет производить бездеформацирнную за :алку (термофиксацию) полых цилиндрическюс тонкостенных заготовок значительной длины, полученHi tt методом ротационного вьщавливания с минимальными припусками на механическую обработку. ФормулаизобретеИия Устройство для термофиксации деталей при закалке, содержащее секторную оправку, центрирующее кольцо и центрирующую крьпшсу, йуансон, о т jfi и чающееся тем, что, с целью обеспечения возможности термофнксации полых щшиндрических тонкостенных деталей, снабжен размещенными по его. ;шине клиноайань18 1 кулачками, а сектора оправки упорами с роликами, имеющими возмо иность взаимодейстШй с кулачками. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР N 376949, кл. С 21 D 9/06, 1970..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термофиксации деталей | 1982 |

|

SU1065486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| Автоматический станок с гидравлическим приводом для клеймения | 1960 |

|

SU141406A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КРОМКИ НА ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКЕ | 1998 |

|

RU2125955C1 |

| Инструментальный блок к устройству для отрезки деталей | 1990 |

|

SU1761389A2 |

| Оправка | 1981 |

|

SU1013124A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2011 |

|

RU2473410C2 |

| Установка для нагрева плоских заготовок | 1982 |

|

SU1041587A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2012 |

|

RU2493928C1 |

| Штамп для закалки | 1982 |

|

SU1073306A1 |

Авторы

Даты

1979-06-15—Публикация

1977-09-28—Подача