2. Способ по п. 1, отличающийся тем что с целью направления оси отверстия по дуге винтовой линии, приближенно заменяющей малый отрезок дуги пространственной кривой, перемещения резцу сообщают с коэффициентом переменности амплитуды, равным единице, и с постоянной периодичностью в соответствии с радиусом огибаемого винтовой линией цилиндра и углом ее наклона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для растачивания глубоких отверстий | 1974 |

|

SU572972A1 |

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| Способ обработки фасонной поверхности камеры сгорания поршня цилиндра и устройство для его осуществления | 1980 |

|

SU975211A1 |

| Способ сверления глубоких отверстий | 1975 |

|

SU569085A1 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

| Способ расточки глубоких отверстий | 1973 |

|

SU572971A1 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| Расточное устройство | 1987 |

|

SU1703267A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Универсальный расточной патрон | 1982 |

|

SU1053975A2 |

Изобретение относится к области механической обработки и может быть использовано при расточке глубоких отверстий с криволинейной осью.

Методы и устройства для обработки глубоких отверстий с управлением направлением оси отверстия мало известны. Известен способ расточки глубоких отверстий, которым обеспечивается расточка прямолинейных отверстий с коррекцией направления обрабатываемой поверхности TliJ. Способ основан на том, что с целью осуществления коррекции оси отверстия в любом направлении с сохранением круговой ее формы, резцу сообщают поперечные перемещения в основной плоскости, непрерывно изменяющиеся по мере поворота обрабатьюаемой детали.

Величина этих перемещений пропорциональна проекции на основную плоскость смещения центра сеченкя, в котором в данный момент происходит резание, от заданного направления оси отверстия, а направление этих смещений принимается противоположным указанной проекции. Описанным способом обеспечивается смещение обрабатываемой поверхности в радиальном направлении за один оборот обрабатываемой детали на величину, определяемзпо коэффициентом коррекции, допуском на диаметр растачиваемого отверстия, продольной подачей инструмента за один оборот заготовки, углом отклонения сечения, в котором в данный момент происходит резание, от перпендикуляра к геометрической оси вращения.

Указанный способ имеет ограниченную область применения, обеспечивая расточку отверстий с прямолинейной осью.

Целью изобретения является осуществление обработки отверстий с осью заданной формы в виде пространственной кривой, как в условиях вращения обрабатываемой детали или инструмента, так и при одновременном их вращении.

Цель достигается техническим решением, представляющим собой новьй способ обработки глубоких отверстий, осуществление которого обусловливается тем, что поперечные перемещения резца выполняют переменными по амплитуде и несинхронными к относительному вращению обрабатываемой детали в соответствии с кривизной и кручением кривой. Для придания оси отверстия заданной кривизны перемещения резцу сообщают с амплитудой, равной по величине

-Р

где S - продольная подача инструмента за один оборот относительного вращения заготовки р - радиус-вектор точки кривой в плоскости, перпендикулярной геометрической оси вращения заготовки; I, - расстояние от вершины резца до внешней опоры расточной оправки;

(коэффициент переменности амплитуды.

Для обеспечения требуемого кручения оси отверстия перемещения инструменту сообщают несинхронными к относительному вращению обрабатываемой детали с периодичностью, отличающейся от оборотов относительного ее вращения, на величину

Ч/

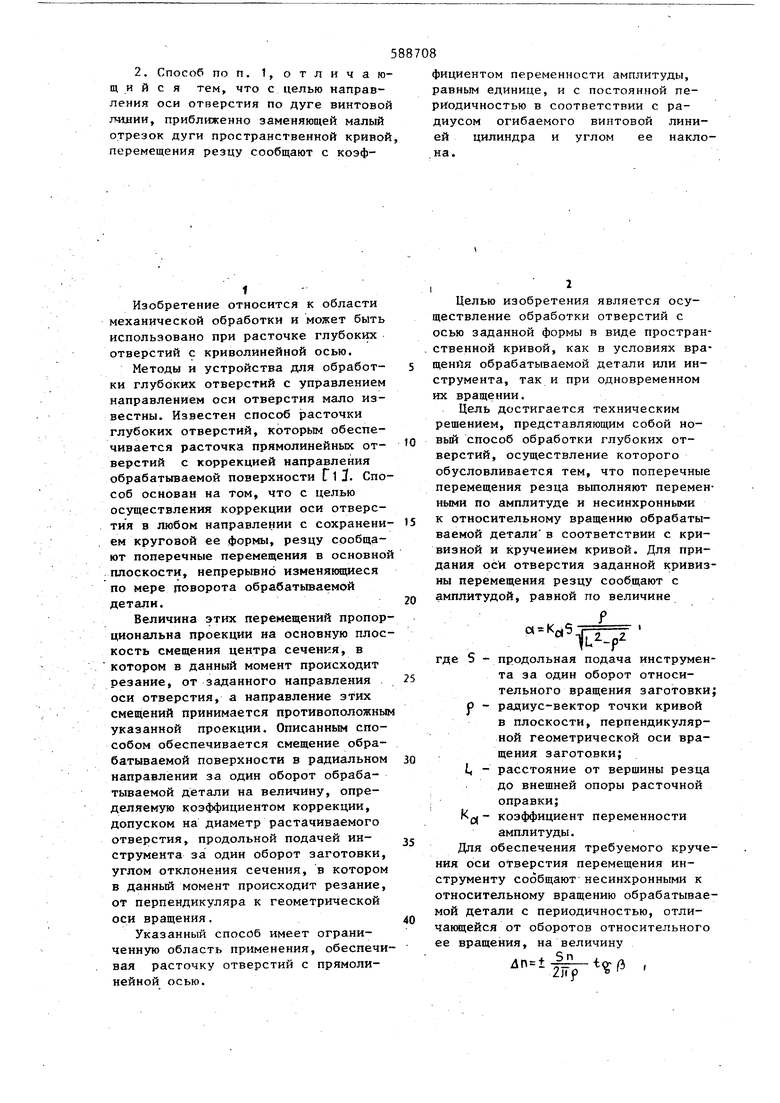

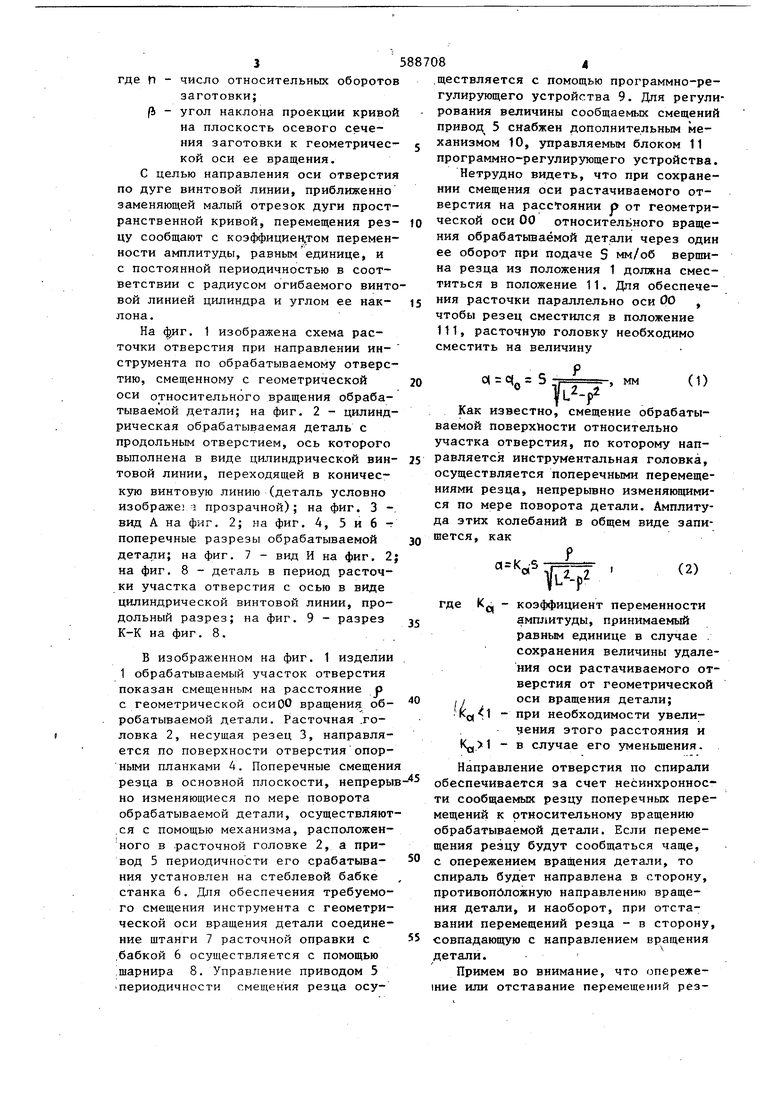

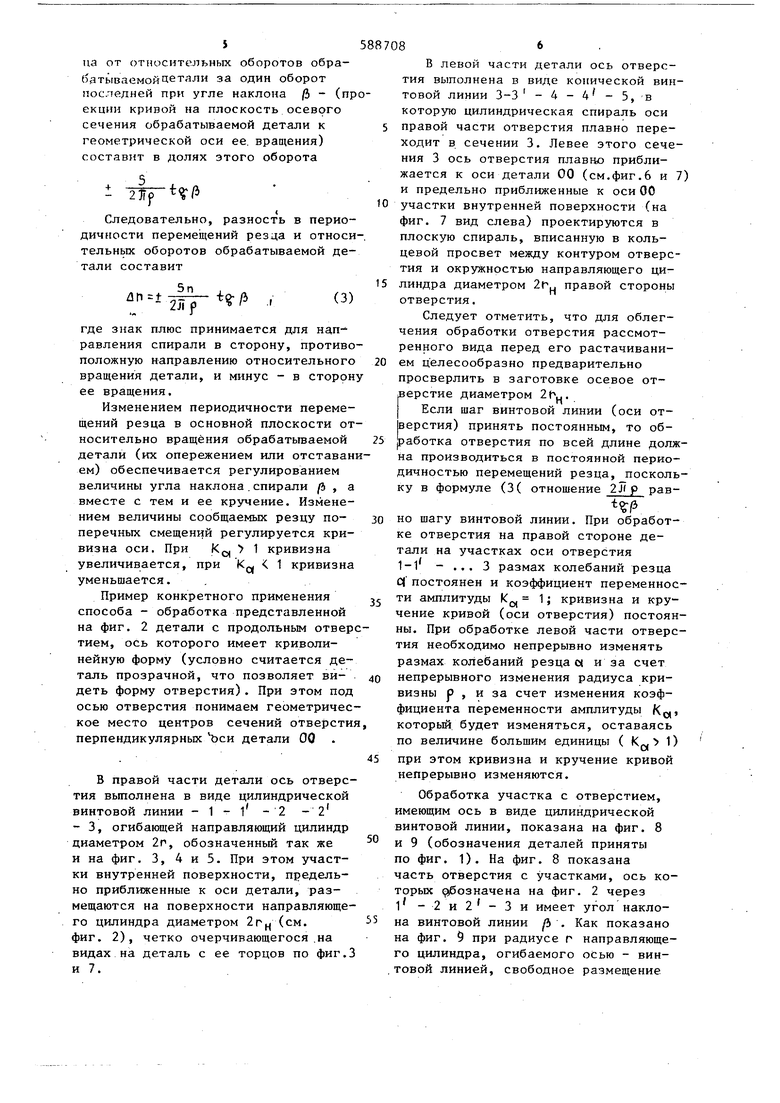

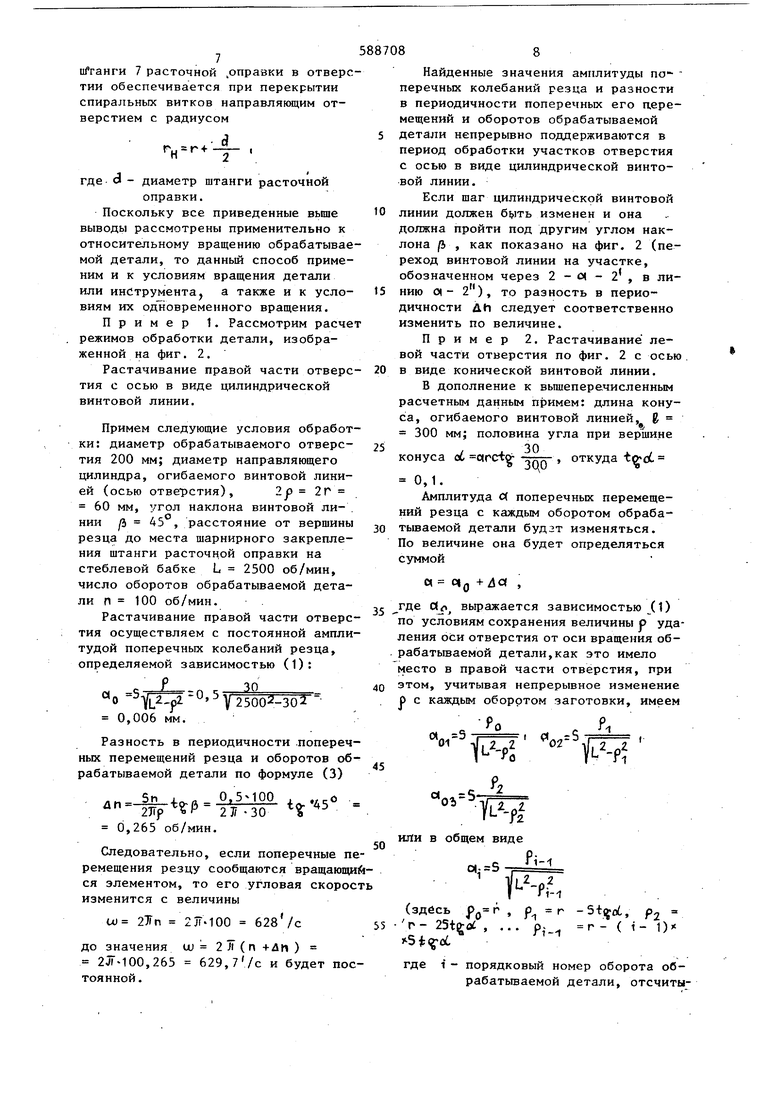

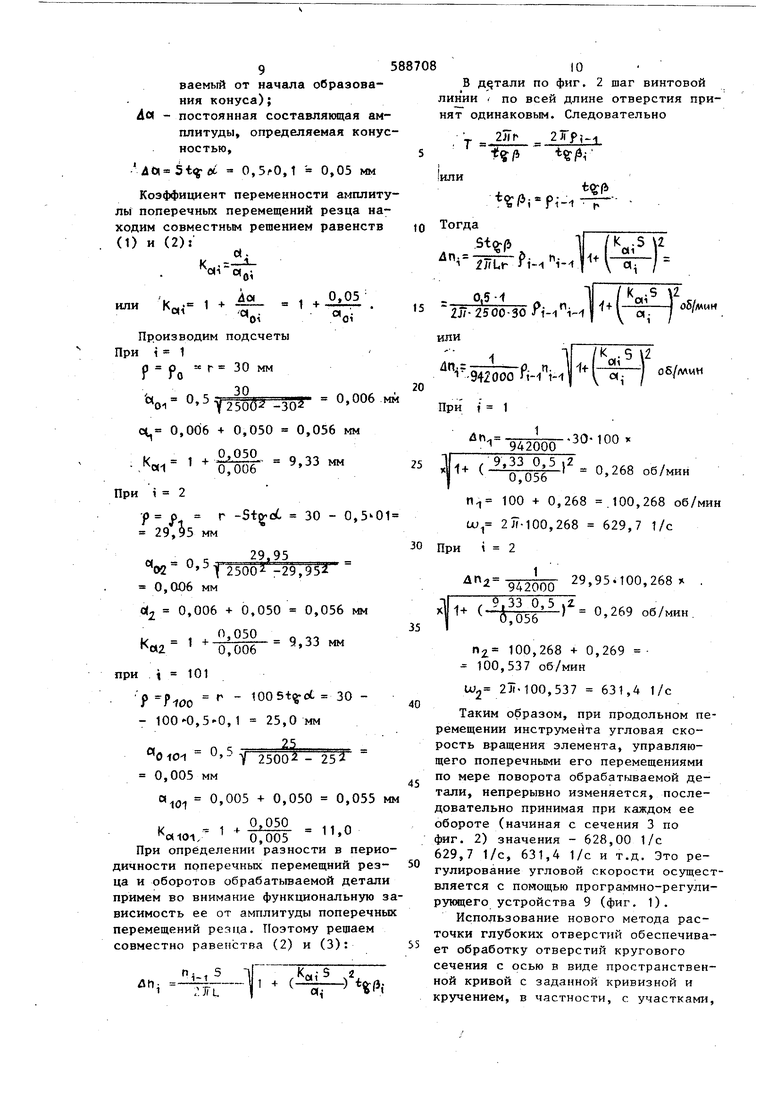

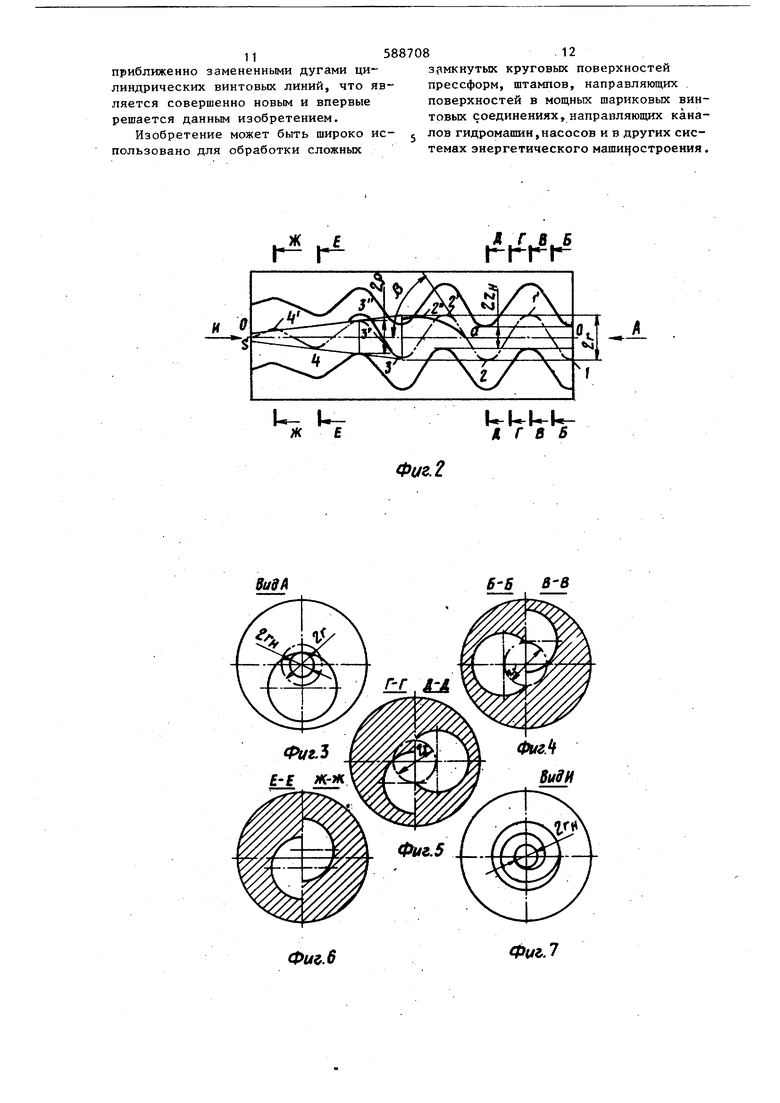

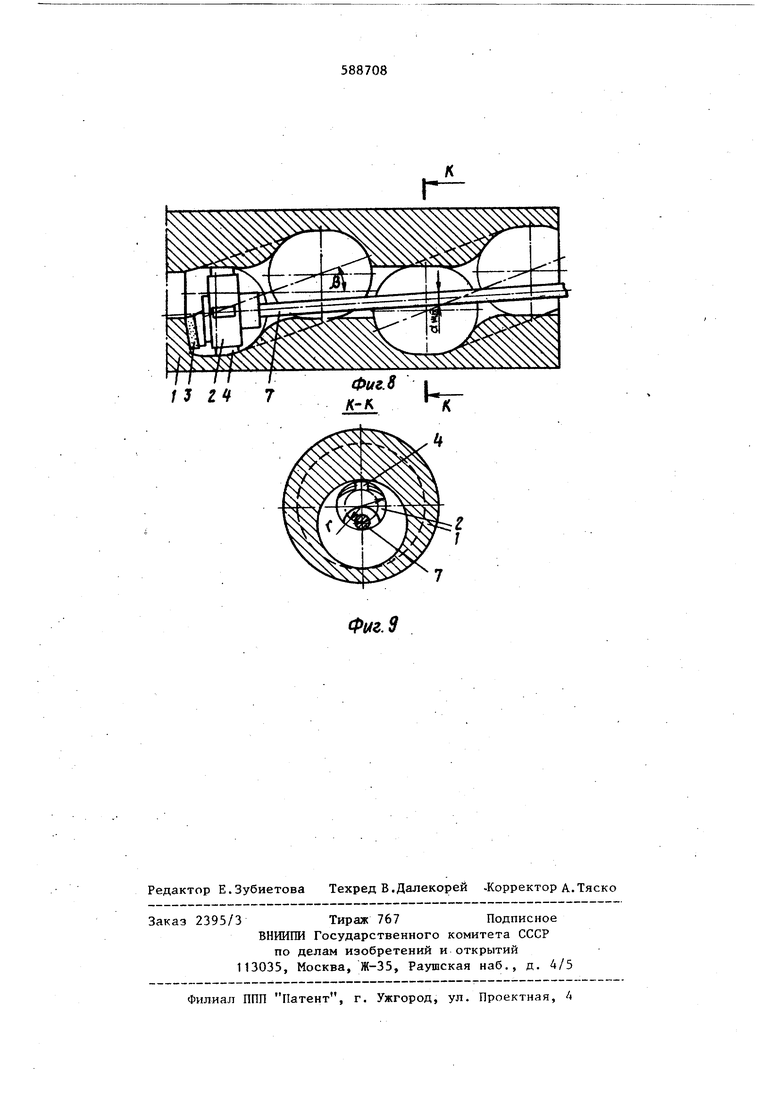

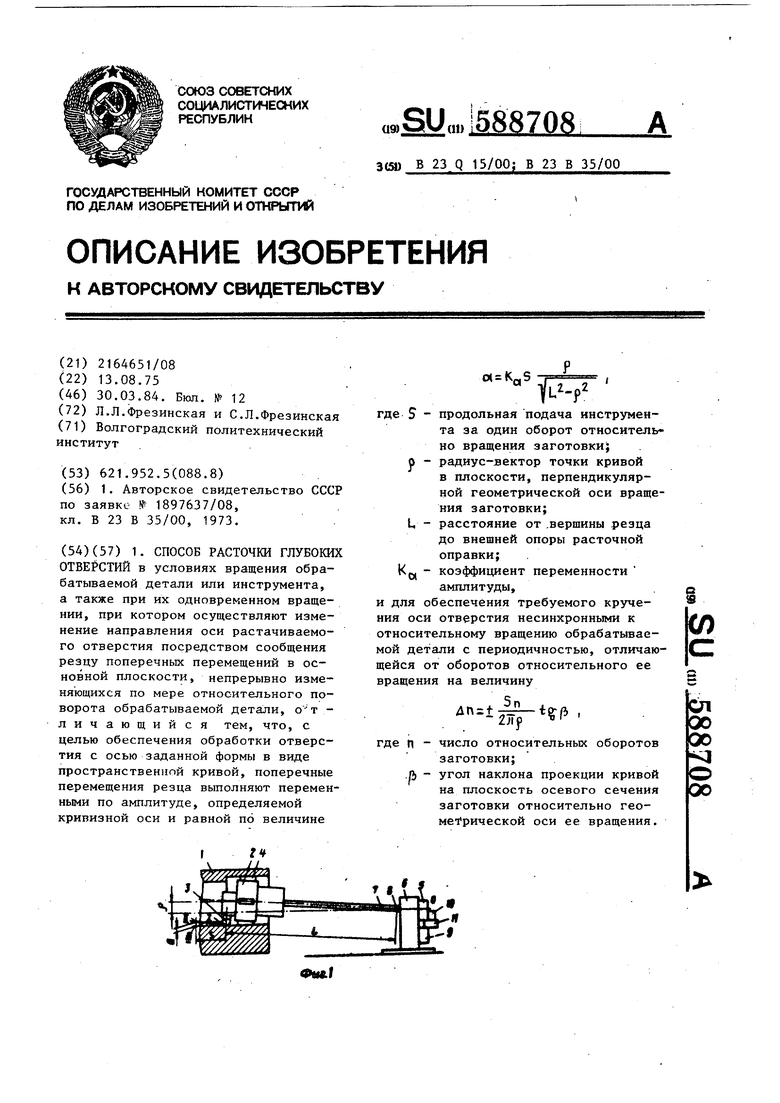

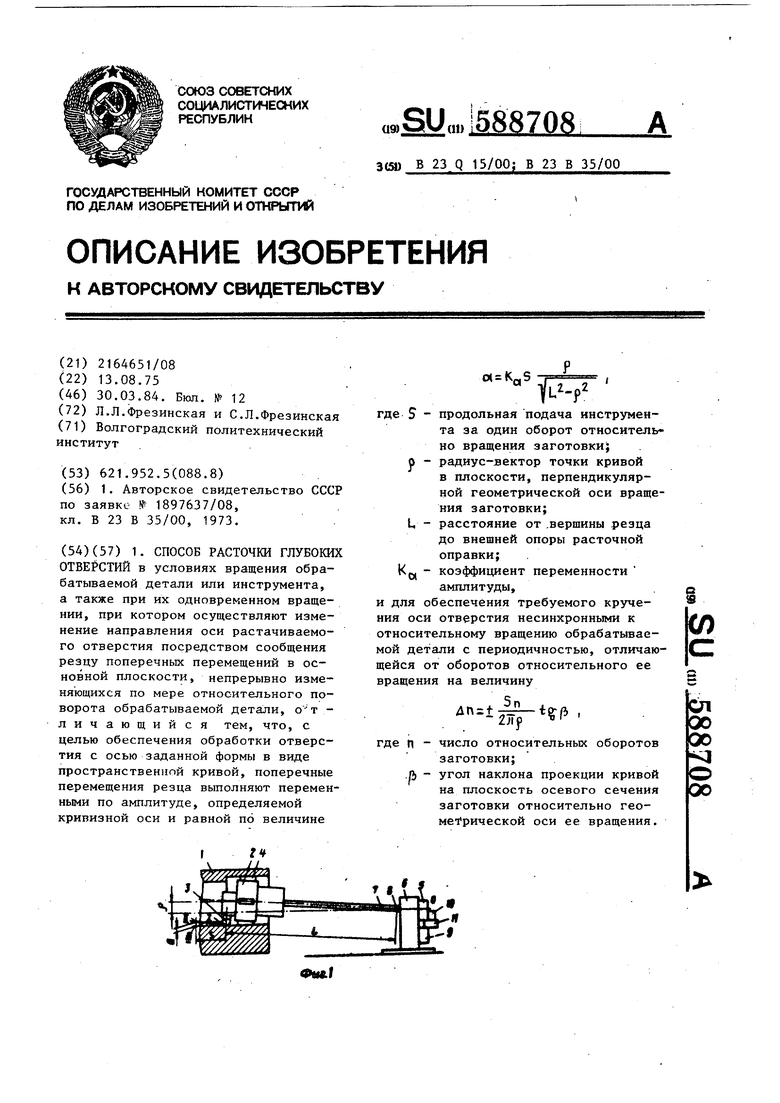

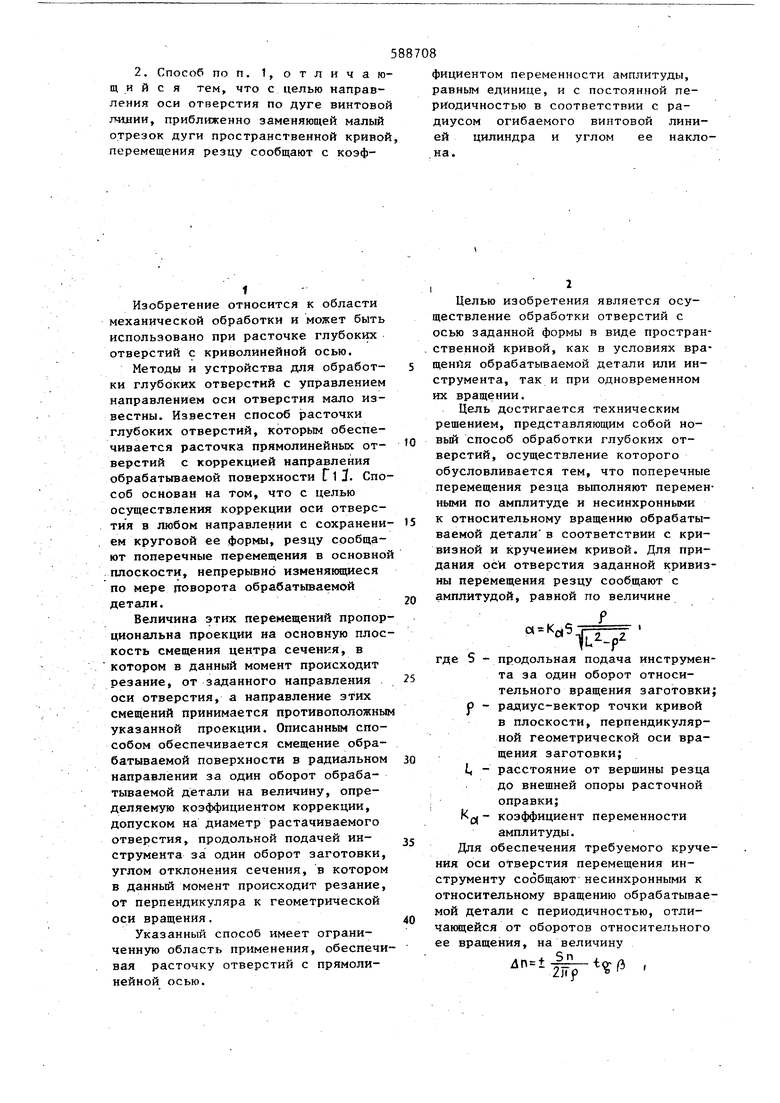

2Jtf где h - число относительных оборотов заготовки; fS - угол наклона проекции кривой на плоскость осевого сечения заготовки к геометрической оси ее вращения, С целью направления оси отверстия по дуге винтовой линии, приближенно заменяющей малый отрезок дуги пространственной кривой, перемещения резцу сообщают с коэффициентом переменности амплитуды, равным единице, и с постоянной периодичностью в соответствии с радиусом огибаемого винто вой линией цилиндра и углом ее наклона. На фиг. 1 изображена схема расточки отверстия при направлении инструмента по обрабатываемому отверстию, смещенному с геометрической оси относительного вращения обрабатываемой детали; на фиг. 2 - цилиндрическая обрабатываемая деталь с продольным отверстием, ось которого выполнена в виде цилиндрической винтовой линии, переходящей в коническую винтовую линию (деталь условно изображе; -1 прозрачной); на фиг. 3 вид А на фиг. 2; на фиг. 4, 5 и 6 -г поперечные разрезы обрабатываемой детали; на фиг. 7 - вид И на фиг. 2 на фиг. 8 - деталь в период расточки участка отверстия с осью в виде цилиндрической винтовой линии, продольный разрез; на фиг. 9 - разрез К-К на фиг. В. В изображенном на фиг. 1 изделии 1 обрабатываемый участок отверстия показан смещенным на расстояние р с геометрической осиОО вращения обробатываемой детали. Расточная .головка 2, несущая резец 3, направляется по поверхности отверстия опорными планками 4. Поперечные смещени резца в основной плоскости, непреры но изменяющиеся по мере поворота обрабатываемой детали, осуществляют ,ся с помощью механизма, расположенного в .расточной головке 2, а привод 5 периодичности его срабатывания установлен на стеблевой бабке станка 6. Для обеспечения требуемого смещения инструмента с геометрической оси вращения детали соединение штанги 7 расточной оправки с .бабкой 6 осуществляется с помощью :Шарнира 8. Управление приводом 5 Периодичности смещения резца осуществляется с помощью программно-регулирующего устройства 9. Для регулирования величины сообщаемых смещений привод 5 снабжен дополнительным механизмом 10, управляемым блоком 11 программно-регулирующего устройства. Нетрудно видеть, что при сохранении смещения оси растачиваемого отверстия на расстоянии р от геометрической оси 00 относительного вращения обрабатьшаёмой детали через один ее оборот при подаче S мм/об вершина резца из положения 1 должна сместиться в положение 11. Дпя обеспечения расточки параллельно оси 00 , чтобы резец сместился в положение 111, расточную головку необходимо сместить на величину с f мм (1) Как известно, смещение обрабатываемой поверхности относительно участка отверстия, по которому направляется инструментальная головка, осуществляется поперечными перемещениями резца, непрерьшно изменяющимися по мере поворота детали. Амплитуда этих колебаний в общем виде запишется, как I (2) где К 0 - коэффициент переменности амплитуды, принимаемый равным единице в случае . сохранения величины удаления оси растачиваемого отверстия от геометрической ,у оси вращения детали; - при необходимости увеличения этого расстояния и - в случае его уменьшения. Направление отверстия по спирали обеспечивается за счет несинхронности сообщаемых резцу поперечных перемещений к относительному вращению обрабатываемой детали. Если перемещения резцу будут сообщаться чаще, с опережением вращения детали, то спираль будет направлена в сторону, противоположную направлению вращения детали, и наоборот, при отставании перемещений резца - в сторону, совпадающую с направлением вращения детали, Примем во внимание, что опереже1ние или отставание перемещений резua от относительных оборотов обрабдтываемойЦеталн за один оборот последней при угле наклона /5 - (пр екции кривой на плоскость осевого сечения обрабатываемой детали к геометрической оси ее. вращения) составит в долях этого оборота Следовательно, разность в периодичности перемещений резца и относи тельнБк оборотов обрабатываемой детали составит где знак плюс принимается для нап- равления спирали в сторону, противо положную направлению относительного вращения детали, и минус - в сторон ее вращения. Изменением периодичности перемещений резца в основной плоскости от носительно вращения обрабатьгеаемой детали (их опережением или отставан ем) обеспечивается регулированием величины угла наклона. спирали (Ь , а вместе с тем и ее кручение. Изменением величины сообщаемых резцу поперечных смещений регулируется кри1 кривизна визна оси. При К 1 кривизна увеличивается, уменьшается. Пример конкретного применения способа - обработка представленной на фиг. 2 детали с продольным отвер тием, ось которого имеет криволинейную форму (условно считается деталь прозрачной, что позволяет видеть форму отверстия). При этом под осью отверстия понимаем геометричес кое место центров сечений отверсти перпендикулярных Ъси детали 00 В правой части детали ось отверстия вьтолнена в виде цилиндрической винтовой линии - 1 - l - 2 - 2 - 3, огибающей направляющий цилиндр диаметром 2р, обозначенный так же и на фиг. 3, 4 и 5. При этом участки внутренней поверхности, предельно приближенные к оси детали, размещаются на поверхности направляющего цилиндра диаметром 2г (см. фиг. 2), четко очерчивающегося .на видах на деталь с ее торцов по фиг.З и 7. В левой части детали ось отверстия выполнена в виде конической винтовой линии 3-3 - 4 - 4 - 5, в которую цилиндрическая спираль оси правой части отверстия плавно переходит в сечении 3. Левее этого сечения 3 ось отверстия плавно приближается к оси детали 00 (см.фиг.6 и 7) и предельно приближенные к оси 00 участки внутренней поверхности (на фиг. 7 вид слева) проектируются в плоскую спираль, вписанную в кольцевой просвет между контуром отверстия и окружностью направляющего цилиндра диаметром 2г.. правой стороны отверстия. Следует отметить, что для облегчения обработки отверстия рассмотренного вида перед его растачиванием целесообразно предварительно просверлить в заготовке осевое отверстие диаметром 2h. Если шаг винтовой линии (оси отверстия) принять постоянным, то обработка отверстия по всей длине должна производиться в постоянной периодичностью перемещений резца, поскольку в формуле (3( отношение 2J р равно шагу винтовой линии. При обработке отверстия на правой стороне детали на участках оси отверстия 1-l - ... 3 размах колебаний резца С( постоянен и коэффициент переменности амплитуды KQJ 1; кривизна и кручение кривой (оси отверстия) постоянны. При обработке левой части отверстия необходимо непрерывно изменять размах колебаний резца сх и за счет непрерывного изменения радиуса кривизны р , и за счет изменения коэффициента переменности амплитуды К, который будет изменяться, оставаясь по величине большим единицы ( К,., при этом кривизна и кручение кривой непрерывно изменяются. Обработка участка с отверстием, имеющим ось в виде цилиндрической винтовой линии, показана на фиг. 8 и 9 (обозначения деталей приняты по фиг. 1). На фиг. 8 показана часть отверстия с участками, ось которых означена на фиг. 2 через 1 - 2 и 2 - 3 и имеет угол наклона винтовой линии jb , Как показано на фиг. 9 при радиусе г направляющего цилиндра, огибаемого осью - винтовой линией, свободное размещение ufraHTH 7 расточной .оправки в отверс тии обеспечивается при перекрытии спиральных витков направляющим отверстием с радиусом г , где d - диаметр штанги расточной оправки. Поскольку все приведенные выше выводы рассмотрены применительно к относительному вращению обрабатывае мой детали, то данный способ применим и к условиям вращения детали или инструмента, а также и к уеловиям их одновременного вращения. Пример 1. Рассмотрим расче режимов обработки детали, изображенной на фиг. 2. Растачивание правой части отверс тия с осью в виде цилиндрической винтовой линии. Примем следующие условия обработ ки: диаметр обрабатываемого отверстия 200 мм; диаметр направляющего цилиндра, огибаемого винтовой линией (осью отверстия), 2р 2Г 60 мм, угол наклона винтовой ли/5 - 5 , расстояние от вершины резца до места шарнирного закрепления штанги расточной оправки на стеблевой бабке L 2500 об/мин, число оборотов обрабатываемой детали п 100 об/мин. Растачивание правой части отверс тия осуществляем с постоянной ампли тудой поперечных колебаний резца, определяемой зависимостью (1): 0.5 0,006 мм. Разность в периодичности .попереч ных перемещений резца и оборотов об рабатываемой детали по формуле (3) ШГЧ-з« 0,265 об/мин. Следовательно, если поперечные п ремещения резцу сообщаются вращающ ся элементом, то его угловая скоро изменится с величины to 2ln 2Л100 628 /с до значения tu 2 JT ( п +Лп ) 2jr«100,265 629,7/с и будет по тоянной. 8 Найденные значения амплитуды по- перечных колебаний резца и разности в периодичности поперечных его перемещений и оборотов обрабатываемой детали непрерывно поддерживаются в период обработки участков отверстия с осью в виде цилиндрической винтовой линии. Если шаг цилиндрической винтовой линии должен буть изменен и она должна пройти под другим углом наклона /J , как показано на фиг. 2 (переход винтовой линии на участке, обозначенном через 2 - о - 2 , в линию сц - 2), то разность в периодичности ДП следует соответственно изменить по величине. Пример 2. Растачивание левой части отверстия по фиг. 2 с осью. в виде конической винтовой линии, В дополнение к вьшеперечисленным расчетным данным примем: длина конуса, огибаемого винтовой линией, Ц, 300 мм; половина угла при вершине , 30 , откуда конуса об c(rcrtg- 0,1. Амплитуда с( поперечных перемещений резца с каждым оборотом обрабатьшаемой детали будэт изменяться. По величине она будет определяться суммой « O|Q +40 , где dj выражается зависимостью (1) по условиям сохранения величины р удаления оси отверстия от оси вращения обрабатьшаемой детали,как это имело место в правой части отверстия, при этом, учитывая непрерывное изменение р с каждым оборотом заготовки, имеем Яо. fi ИЛИ В общем виде . 11-1 (здесь , р г -5-t(fo6, Р2 г- 25tgo , ... р г- ( i- 1)х где 1 - порядковый номер оборота обрабатьшаемой детали, отсчиты958870ваемый от начала образования конуса); 4о - постоянная составляющая амплитуды, определяемая конусностью, .4О 5t«f et 0,5лО,1 0,05 мм Коэффициент переменности амалитулы поперечных перемещений резца находим совместным решением равенств (1) и (2): , a/ Производим подсчеты При i 1 « г 30 мм 30 0,006 %i оц 0,006 + 0,050 0,056 мм , 1 itir 933MM При i г 30 - 0,5 29,95 2500 -29,952 0,006 мм 0,006 + 0,050 0,056 мм К«2 :Ж- 33 мм при t 101 Я-ГОО 1005t ot 30 - 100-0,50, 1 25,0 мм 25 V 25002 - 252 0,005 мм , 0,005 + 0,050 0,055 0(101, 0,005 При определении разности в пер дичности поперечных перемещний ре ца и оборотов обрабатываемой детал примем во внимание функциональную висимость ее от амплитуды попереч перемещений резца. Поэтому решаем совместно равенства (2) и (3): i-i5 1| -)t i .FL I )0 В детали по фиг, 2 шаг винтовой линии . по всей длине отверстия принят одинаковым. Следовательно , ,Ч( H/ iPi-i-FТогдаЛп.-.:--|..п..,| B:fob«A-,V( /K..5 , оБ/ллмн При t 1 942000 30-100 X 30,5 }2 х«1-ь ( 0,268 об/мин п 100 + 0,268 .100,268 об/мин uj, 2Л-100,268 629,7 1/с При i 2 942000 29.95.100,268 . xll (-j, ) О269 об/мин П2 100,268 + 0,269 100,537 об/мин 2 2Jt.100,537 631,4 1/с Таким образом, при продольном перемещении инструмента угловая скорость вращения элемента, управляющего поперечными его перемещениями по мере поворота обрабатываемой детали, непрерывно изменяется, последовательно принимая при каждом ее обороте (начиная с сечения 3 по фиг. 2) значения - 628,00 1/с 629,7 1/с, 631,4 1/с и т.д. Это ре улирование угловой скорости осуществляется с помощью программно-регулирующего устройства 9 (фиг. 1). Использование нового метода расточки глубоких отверстий обеспечивает обработку отверстий кругового сечения с осью в виде пространственной кривой с заданной кривизной и кручением, в частности, с участками.

11

приближенно замененными дугами цилиндрических винтовых линий, что является совершенно новым и впервые решается данным изобретением.

Изобретение может быть широко использовано для обработки сложных

12

588708

3(1мкнутых круговых поверхностей прессформ, штампов, направляющих поверхностей в мощных шариковых винтовых соединениях,направляющих каналов гидромашин,насосов и в других системах энергетического маши1|остроения.

l-kl-kи г в в

Фиг. 2

Фие.6

Ф(/г.7

.9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССРпо заявке № 1897637/08,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-30—Публикация

1975-08-13—Подача