1

Изобретение относится к технологии производства сварных конструкций, а именно к способам вварки кругового элемента в конструкцию, и может быть использовано в машиностроительной, авиационной и нефтехимической промышленности.

Известен способ вварки фланца в пластину, при котором перед вваркой создают осесимметричную деформацию пластины.

Недостатком способа является появление трещин в конструкции в процессе сварки.

Известен способ вварки кругового элемента в конструкцию, наиболее близкий к изобретению по технической суш,ности и достигаемому эффекту, при котором элемент выполняют € компенсационным кольцом, осаживаемым после осушествления сварки 1.

Однако недостатком способа является то, что при осуш,ествлении процесса сварки в конструкции появляются горячие трещины.

Целью изобретения является устранение остаточных сварочных деформаций и предотвращение горячих трещин.

Для этого перед сваркой выполняют частичную осадку компенсационного кольца, причем при изготовлении конструкций из черных металлов частичную осадку выполняют на глубину 0,3% общей высоты компенсационного кольца, при изготовлении конструкций из цветных металлов частичную осадку .выполняют на глубину 0,35% общей высоты компенсационного кольца.

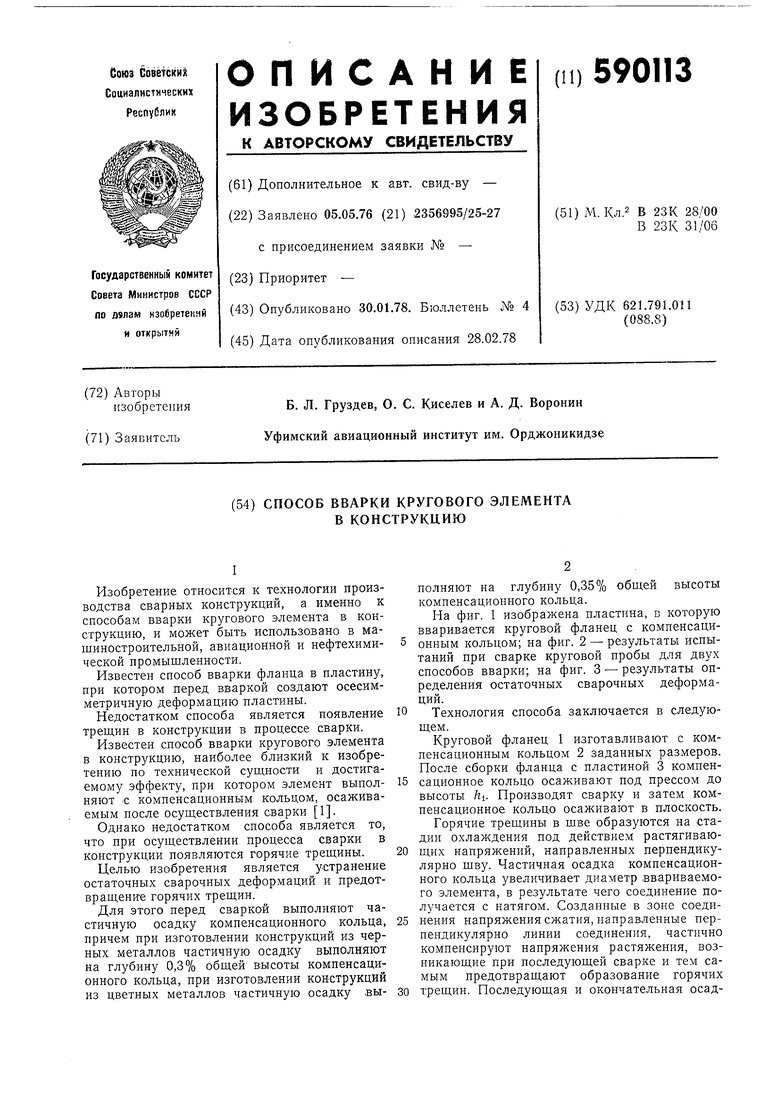

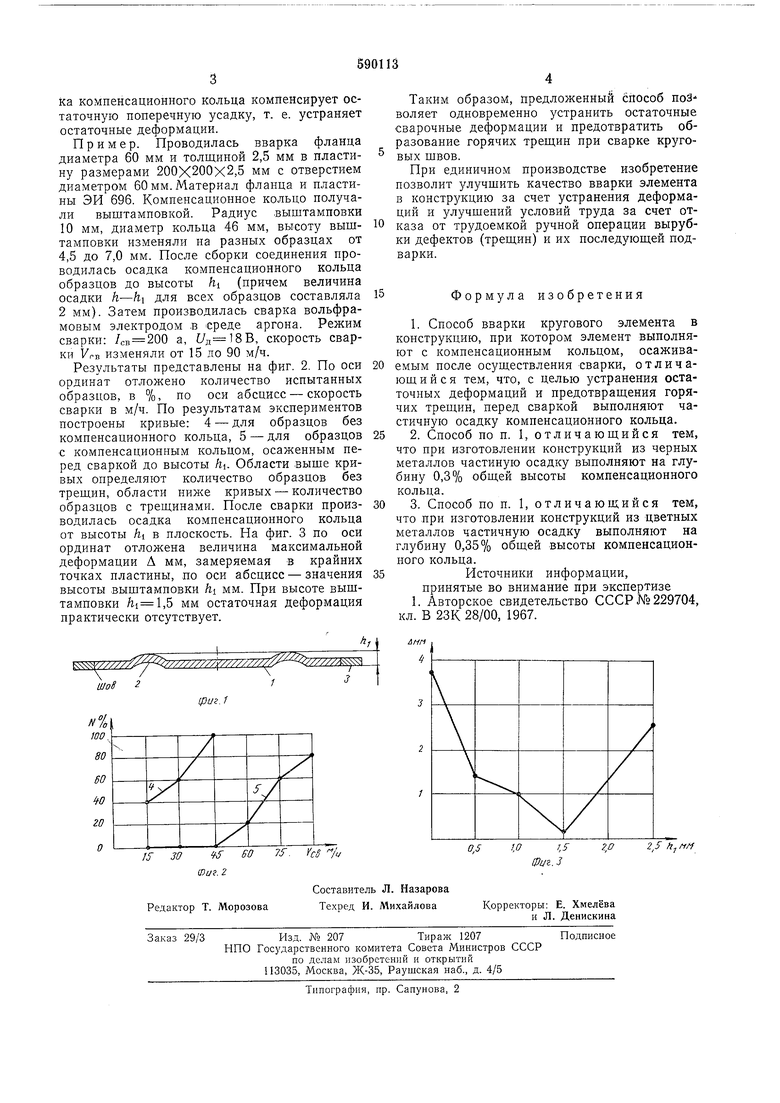

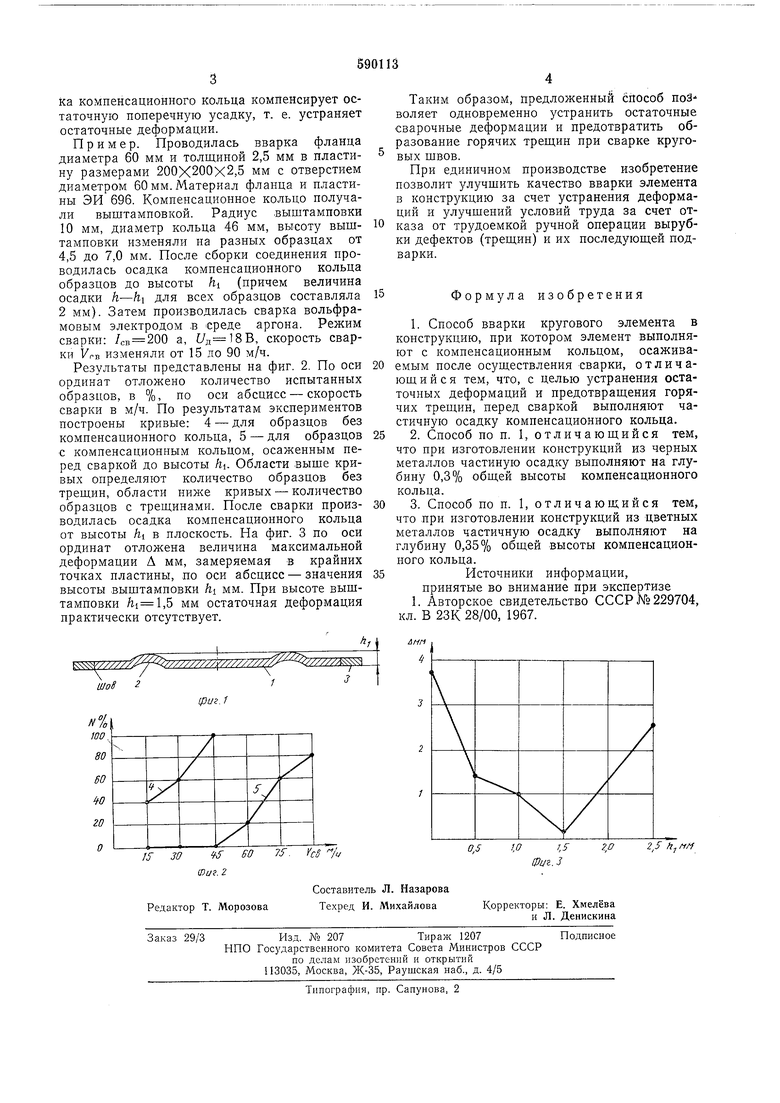

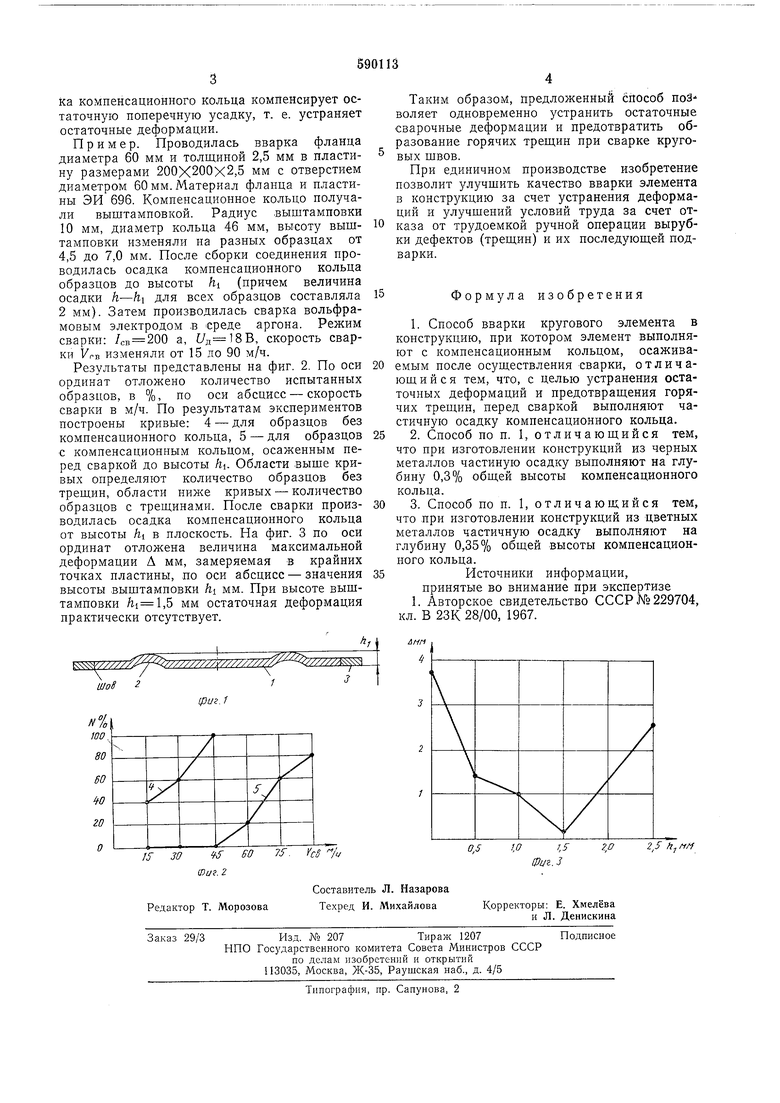

На фиг. 1 изображена пластина, в которую вваривается круговой фланец с компенсационным кольцом; на фиг. 2 - результаты испытаний при сварке круговой пробы для двух способов вварки; на фиг. 3 - результаты определения остаточных сварочных деформаций.

Технология способа заключается в следующем.

Круговой фланец 1 изготавливают с компенсационным кольцом 2 заданных размеров. После сборки фланца с пластиной 3 компенсационное кольцо осаживают под прессом до высоты hi. Производят сварку и затем компенсационное кольцо осаживают в плоскость.

Горячие трещины в шве образуются на стадии охлаждения под действием растягивающих напряжений, направленных перпендикулярно шву. Частичная осадка компенсационного кольца увеличивает диаметр ввариваемого элемента, в результате чего соединение получается с натягом. Созданные в зоне соединения напряжения сжатия, направленные перпендикулярно линии соединения, частично компенсируют напряжения растяжения, возникающие при последующей сварке и тем самым предотвращают образование горячих трещин. Последующая и окончательная осадka компенсационного кольца компенсирует остаточную поперечную усадку, т. е. устраняет остаточные деформации. Пример. Проводилась вварка фланца диаметра 60 мм и толщиной 2,5 мм в пластину размерами 200X200x2,5 мм с отверстием диаметром 60 мм. Материал фланца и нластины ЭЙ 696. Компенсационное кольцо получали выштамповкой. Радиус выштамповки 10 мм, диаметр кольца 46 мм, высоту выштамповки изменяли на разных образцах от 4,5 до 7,0 мм. После сборки соединения проводилась осадка компенсационного кольца образцов до высоты hi (причем величина осадки h-hi для всех образцов составляла 2 мм). Затем производилась сварка вольфрамовым электродом ,в €реде аргона. Режим сварки: /св 200 а, , скорость сварки Vr-B изменяли от 15 до 90 м/ч. Результаты представлены на фиг. 2. По оси ординат отложено количество испытанных образцов, в %, по оси абсцисс - скорость сварки в м/ч. По результатам экспериментов построены кривые: 4 - для образцов без компенсационного кольца, 5 - для образцов с компенсационным кольцом, осаженным перед сваркой до высоты /Zi. Области выше кривых оцределяют количество образцов без трещин, области ниже кривых - количество образцов с трещинами. После сварки производилась осадка компенсационного кольца от высоты hi в плоскость. На фиг. 3 по оси ординат отложена величина максимальной деформации А мм, замеряемая в крайних точках пластины, по оси абсцисс - значения высоты зыщтамповки hi мм. При высоте выщтамцовки ,5 мм остаточная деформация практически отсутствует.

2

////////77f7777////// - ///////i$fff

ffff{//777/.

/3 Шоб 2

риг.1 Таким образом, предложенный способ поЗ воляет одновременно устранить остаточные сварочные деформации и предотвратить образование горячих трещин при сварке круговых щвов. При единичном производстве изобретение позволит улучшить качество вварки элемента в конструкцию за счет устранения деформаций и улучшений условий труда за счет отказа от трудоемкой ручной операции вырубки дефектов (трещин) и их последующей подварки. Формула изобретения 1.Способ вварки кругового элемента в конструкцию, при котором элемент выполняют с компенсационным кольцом, осаживаемым после осуществления сварки, отличающ и и с я тем, что, с целью устранения остаточных деформаций и предотвращения горячих трещин, перед сваркой выполняют частичную осадку компенсационного кольца. 2.Способ по п. 1, отличающийся тем, что при изготовлении конструкций из черных металлов частиную осадку выполняют на глубину 0,3% общей высоты компенсационного кольца. 3.Способ по п. 1, отличающийся тем, что при изготовлении конструкций из цветных металлов частичную осадку выполняют на глубину 0,35% общей высоты компенсационного кольца. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №229704, кл. В 23К 28/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вварки кругового элемента в конструкцию | 1982 |

|

SU1038149A2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЛЮКА-ЛАЗА БАКА ЖИДКОСТНОЙ АМПУЛИЗИРОВАННОЙ РАКЕТЫ | 2005 |

|

RU2291038C1 |

| Способ вварки кругового элементаВ ОбОлОчКОВую КОНСТРуКцию | 1979 |

|

SU833397A1 |

| Способ вварки элемента в конструкцию | 1980 |

|

SU925594A1 |

| Способ вварки кругового элемента в оболочковую конструкцию | 1976 |

|

SU774867A1 |

| Способ вварки кругового элемента в тонкостенную оболочку | 1980 |

|

SU1026994A1 |

| Способ ремонта толстостенных конструкций с трещиной | 1982 |

|

SU1077160A1 |

| СПОСОБ СВАРКИ ГОРЛОВИНЫ С ТОНКОСТЕННОЙ ОБОЛОЧКОЙ | 2018 |

|

RU2684010C1 |

| Способ вварки фланца в сферическую оболочку | 1975 |

|

SU625872A1 |

| Способ сварки кругового элемента в оболочковую конструкцию | 1975 |

|

SU572351A1 |

Авторы

Даты

1978-01-30—Публикация

1976-05-05—Подача