Изобретение относится к области станкостроения и может быть использовано для балансировки шпинделей шлифовальных станков в процессе работы.

Известны устройства для балансировки шлифовальных кругов в процессе работы на станке, содержащие корпус, размещенный в корпусе на валу компенсирующий груз, механизмы наклона л поворота груза и рукоятку управления. Однако эти устройства достаточно сложны по конструкции, что снижает их надежность и долговечность.

Предлагаемое устройство отличается от известных тем, что механизм наклона груза выполнен в виде нажимного винта, взаимодей,стЕ ующего с рычагом, отклоняющим груз, механизм поворота груза - в виде волновой передачи, жесткие зубчатые колеса которой соединены: одно с корпусом устройства, другое с валом груза, а генератор соединен с рукояткой управления. Конструкция описываемого устройства упрощена, его надежность и долговечность повышены. Корпус устройства снабжен хвостовиком с резьбой, закрепляемым в шпинделе станка.

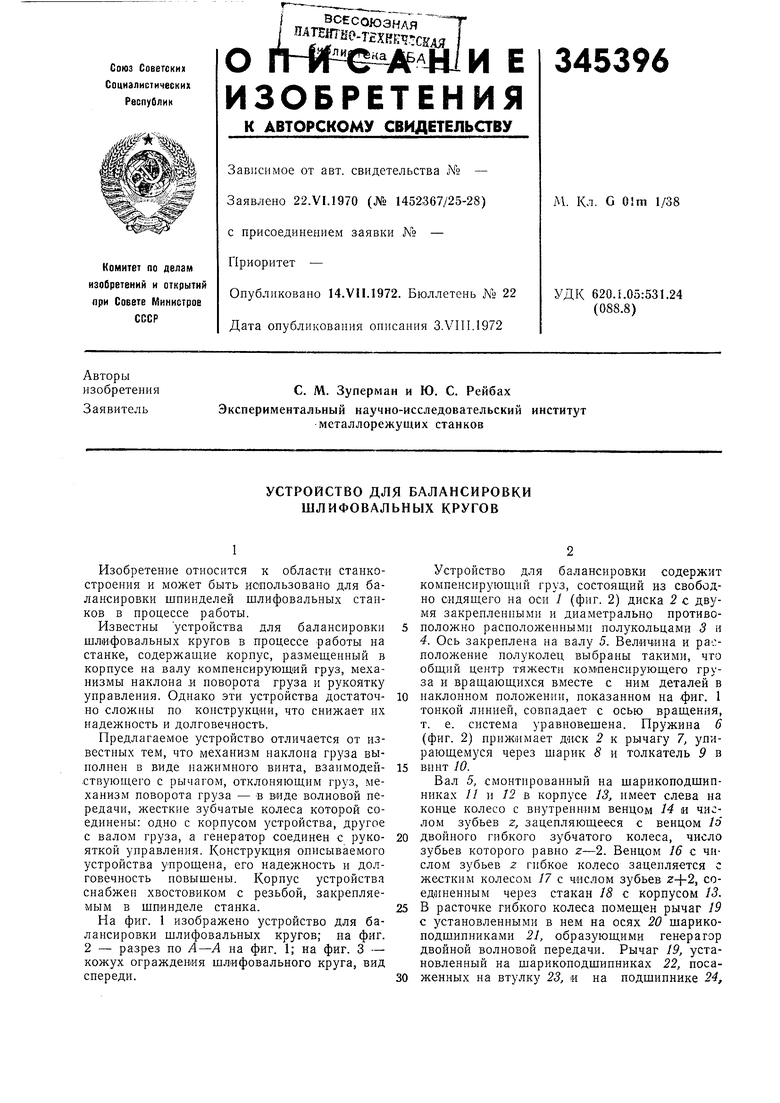

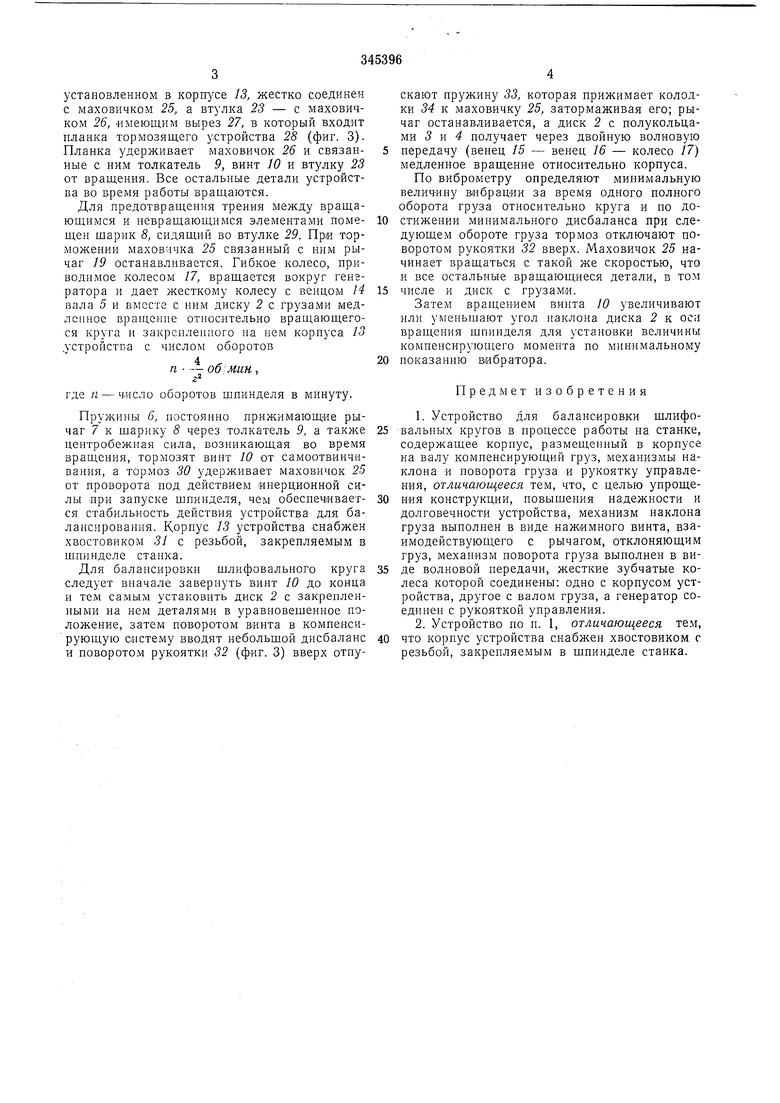

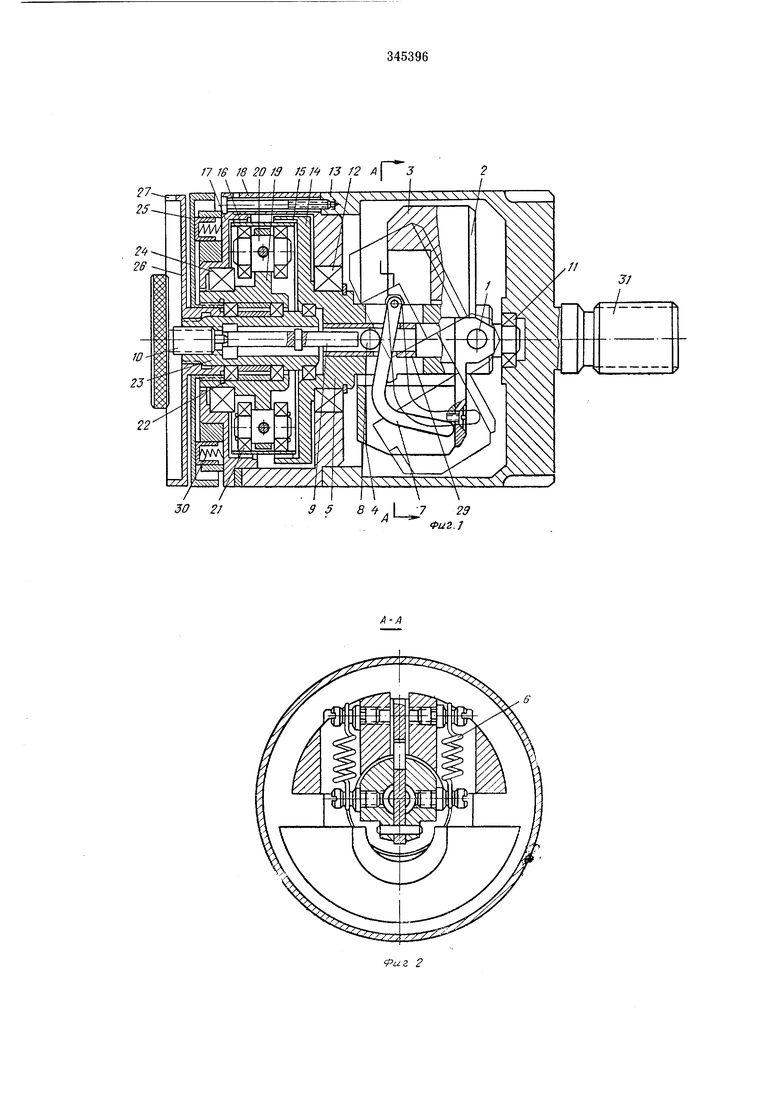

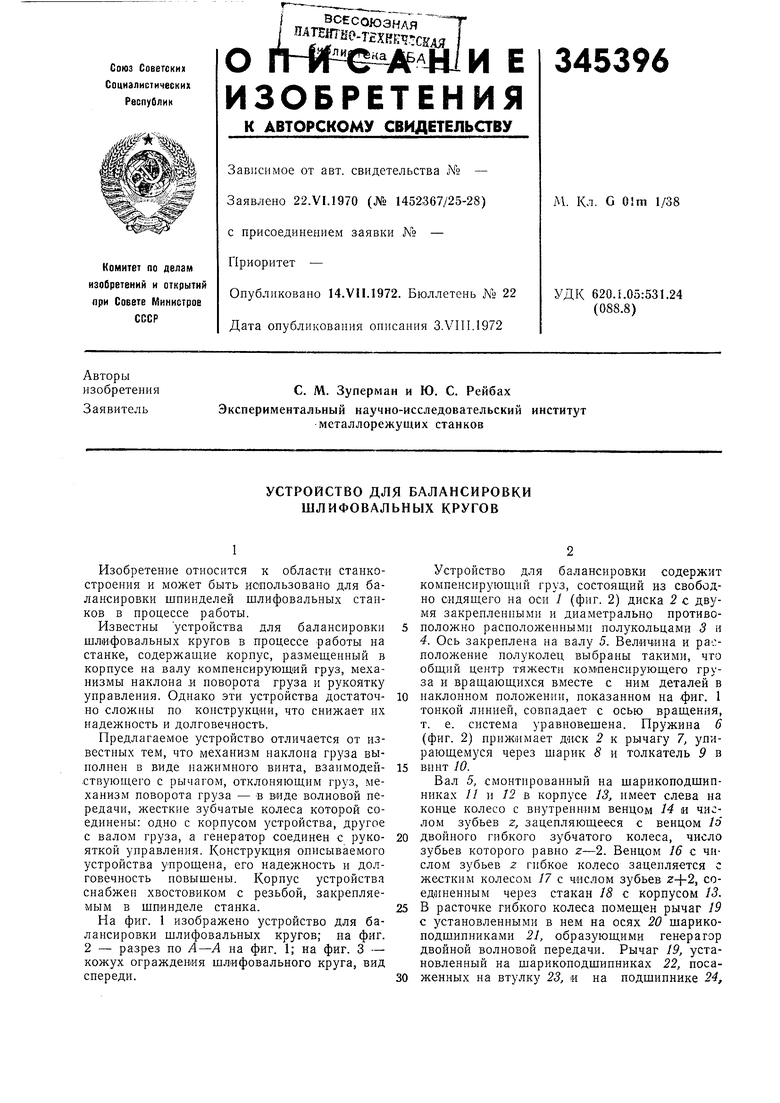

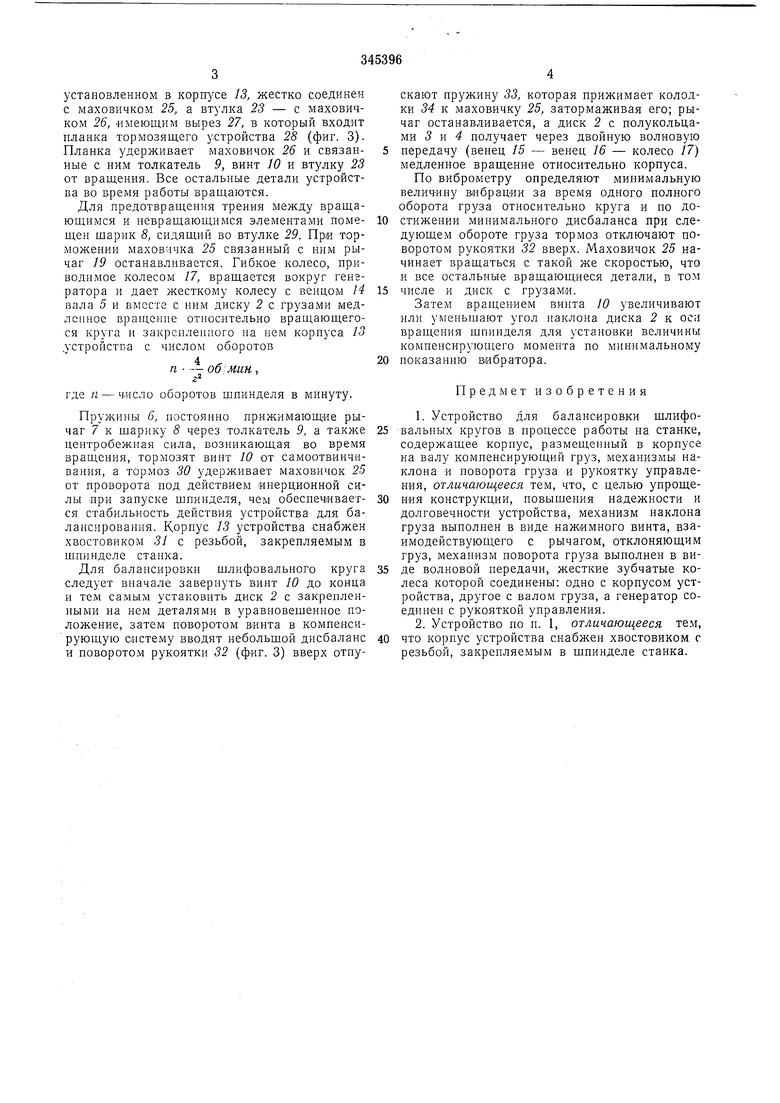

На фиг. 1 изображено устройство для балансировки шлифовальных кругов,- на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - кожух ограждения шлифовального круга, вид спереди.

Устройство для балансировки содержит компенсирующий груз, состоящий из свободно сидящего на оси / (фиг. 2) диска 2 с двумя закрепленными и диаметрально противоположно расположенными полукольцами 3 и 4. Ось закреплена на валу 5. Величина и расположение нолуколец выбраны такими, что обш,ий центр тяжести комоенсирующего груза и вращающихся вместе с ним деталей в

наклонном положении, показанном на фиг. 1 тонкой линией, совпадает с осью вращения, т. е. система уравновешена. Пружина 6 (фиг. 2) прижимает диск 2 к рычагу 7, упирающемуся через шарик 8 и толкатель 9 в

винт W.

Вал 5, смонтированный на шарикоподшипниках // и 12 в корпусе 13, имеет слева на конце колесо с внутренним венцом 14 и числом зубьев Z, зацепляющееся с венцом 16

двойного гибкого зубчатого колеса, число зубьев которого равно г-2. Венцом 16 с числом зубьев Z гибкое колесо зацепляется с жестким колесом 17 с числом зубьев , соединенным через стакан 18 с корпусом 13.

В расточке гибкого колеса помещен рычаг 19 с установленными в нем на осях 20 шарикоподшипниками 21, образующими генерагор двойной волновой передачи. Рычаг 19, установленный на шарикоподшипниках 22, посаустановленном в корпусе 13, жестко соединен с маховичком 25, а втулка 23 - с маховичком 26, имеющим вырез 27, в который входит планка тормозяш,его устройства 28 (фиг. 3). Планка удерживает маховичок 26 и связанные с ним толкатель 9, винт 10 и втулку 23 от вращения. Все остальные детали устройства во время работы вращаются.

Для предотвращения трения между вращающимся и невращающимся элементами помещен щарик 8, сидящий во втулке 29. При торможении маховичка 25 связанный с ним рычаг 19 останавливается. Гибкое колесо, приводимое колесом 17, вращается вокруг генэратора и дает жесткому колесу с вегщом 14 вала 5 и вместе с ним диску 2 с грузами медленное вращ,ение относительно вращающегося круга и закрепленного на нем корпуса 13 устройства с числом оборотов

п - об:мин , г

где п - ч.исло оборотов щпинделя в минуту.

Пружины 6, постоянно прижимающие рычаг 7 к щарику 8 через толкатель 9, а также центробежная сила, возникающая во время вращения, тормозят винт 10 от самоотвинчивания, а тормоз 30 удерживает маховичок 25 от проворота под действием инерционной силы ири запуске щпинделя, чем обеспечивается стабильность действия устройства для балансирования. Корпус 13 устройства снабжен хвостовиком 31 с резьбой, закрепляемым в шпинделе станка.

Для балансировки шлифовального круга следует вначале завернуть винт 10 до конца и тем самым установить диск 2 с закрепленными на нем деталями в уравновешенное положение, затем поворотом винта в компенсирующую систему вводят небольщой дисбаланс и поворотом рукоятки 32 (фиг. 3) вверх отпускают пружину 33, которая прижимает колодки 34 к маховичку 25, затормаживая его; рычаг останавливается, а диск 2 с полукольцами 5 и 4 получает через двойную волновую передачу (венец 15 - венец 16 - колесо 17) медленное вращение относительно корпуса.

По виброметру определяют минимальную величину В1ибрации за время одного полного оборота груза относительно круга и по достижении минимального дисбаланса при следующем обороте груза тормоз отключают поворотом рукоятки 32 вверх. Маховичок 25 начинает вращаться с такой же скоростью, что и все остальные вращающиеся детали, в том

числе и диск с грузами.

Затем вращением винта W увеличивают или уменьшают угол наклона диска 2 к оси вращения шпинделя для установки величины комненсирующего момента по минимальному

ноказанию вибратора.

Предмет изобретения

1.Устройство для балансировки щлифовальных кругов в процессе работы па станке,

содержащее корпус, размещенный в корпусе на валу компенсирующий груз, механизмы наклоиа и поворота груза и рукоятку управления, отличающееся тем, что, с целью упрощеПИЯ конструкции, новыщения надежности и долговечности устройства, механизм наклона груза выполнен в виде нажимного винта, взаимодействующего с рычагом, отклоняющим груз, механизм поворота груза выполнен в виде волновой передачи, жесткие зубчатые колеса которой соединены: одно с корпусом устройства, другое с валом груза, а генератор соединен с рукояткой управления.

2.Устройство по п. 1, отличающееся тем, что корпус устройства снабжен хвостовиком с

резьбой, закрепляемым в шпинделе станка. 17 16 /в 20 13 /5/4 /J 12 хз| j I I I I II В 23 r Фигл 2 L

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА ПРИ ЕГО ВРАЩЕНИИ | 1973 |

|

SU372468A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС НА ТОКАРНОМ СТАНКЕ С ЧПУ | 2012 |

|

RU2493940C1 |

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1965 |

|

SU172649A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Зубошлифовальный станок для конических колес с круговыми зубьями | 1974 |

|

SU518287A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1967 |

|

SU201894A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Устройство для балансировки шлифовального круга в полярных координатах | 1974 |

|

SU523791A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОГО | 1968 |

|

SU231330A1 |

| Устройство для поворота башен танков и бронемашин | 1943 |

|

SU66772A1 |

32

3

Фиг 3.

Даты

1972-01-01—Публикация