именно до 93% в расчете на исходный по линенасьЕценный циклоолефин и 94,5% в расчете па cet.9 -формилалкеновые кислоты можно подвергать пополнительно восстановительному аминироьанию (например, аммиаком и Ьодорпцом в, присутствии катализатора гидрогенизации никеля) н получить соответствующие СлИ -аминоалкеновые кислоты. Эти кислоты пригодны для получения извест- . ными способами ненасыщенных полиамидов, или юс можно гидрогекизнровать (например, в.присутствии палладия на угле) и получать соответствующие насьпценные аминокислоты. Последние моткно полимеризовать 5 известными способами до получения обычного полиамида.

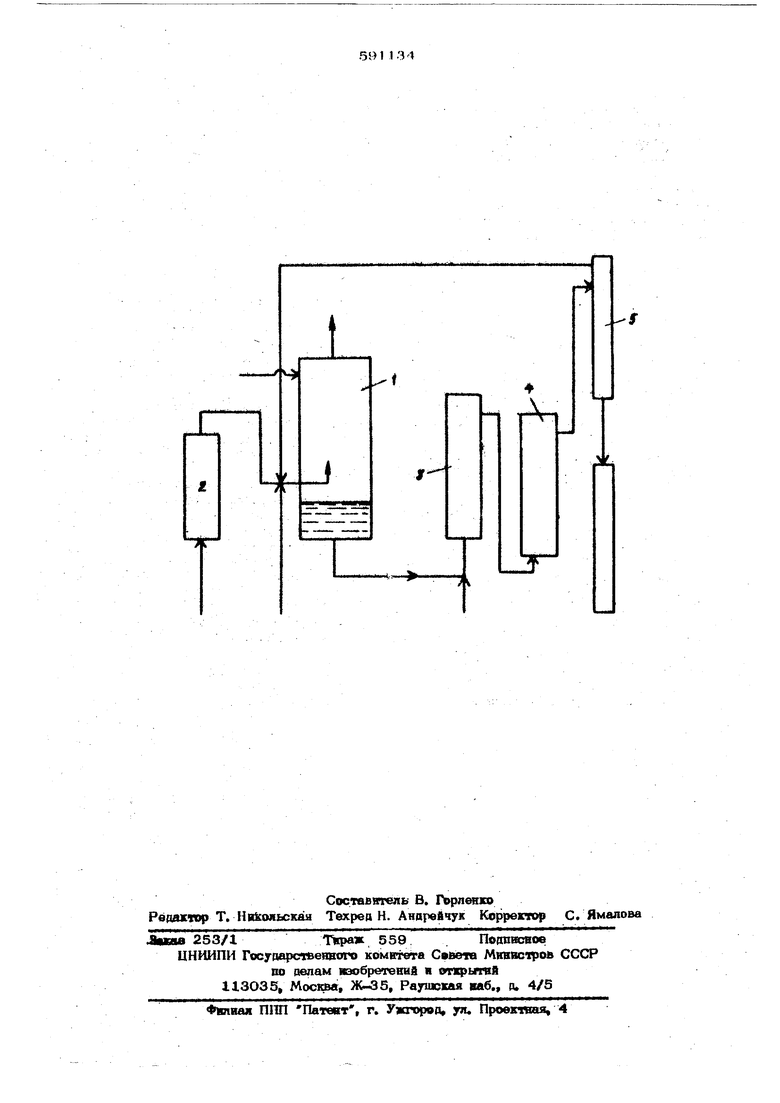

Технологическая схема осуществления предлеженного способа представлена на чер теже..29

В реактор 1, соединенный с аппаратом 2 для полунения озона, помещают парафинового масла или циклогексана с уксусной кислотой и уксусным ангидридом. В верхнюю часть реактора непрерывно по- 25 дают исходный ненасыщенный циклоолефин и озококйслородную слгесь с содерншнием азо1аот 1 до-50 м . Носитель озона удаляют из верхней части реактора,Озоиид в растворе уксусной кислоты и 30 уксусного ангидрида по мере его образования отлагается в виде тяжелой фазы на дно реактора 1. Тяжелую фазу направляют дая разложения в первый преобразователь реактор 3. Разложение озонида проводят 35 прегоючтительно в двух последовательных еакторах З.и 4 (преобраззгющие реакторы) Для выделения целевого продукта реакционную смесь }гпаривают в выпарном аппарате 5.40

Пример. Озонирование циклоолефшюв.

А. Озонирование i,t,t i,5,9 -цикло-. додекатриена (ЦДТ)|в смеси уксусной кис- . лоты, уксусного аН1идрида и парафинового 45 масла,

В реактор 1 загоужают 80О г 97,5-ного ДТ (т. пл, ЗО-32 С), 297 г уксусной кислоты, 5ОЗ г 95,2%-ного уксусцого ангидрий§ и 6j400 r парафинового масла. пературу смеси доводят до 20 Сив реактор непрерывно подают 113,5 г/ч озоНа в 1700 л/ч кислорода (принормальном давлении), 736г/чуксусногоангидрида, 585 г/ч уксусной кислоты, 400; г/ч ЦДТ и 80 г/ч парафинового.масла..

На дне реактора непрерывно со скоростью 1900 г/ч отлагается тяжелая фаза, состоящая из монооэонидаЦЦТ f, растворенного Р

смеси уксусного ант адрина и уксусной кис лоты,

Через 16 ч со дна реактора непрерыв но выгружают 30410 г раствора озоаида, который поступает в первый преобразователь Содержание активного кислорода (йодометрическнй метод) составляе-р 3..7молЬ что соответствует 7760 г озонида :1ЩТ, остальное - уксусный авгирпип, уксусная кислота и небольшие количеетва циклододекатриена и парафинового кшсла, .

В реакцию вступают 37,5 моль ииклододекатриена (вычислено по количеству загруженного, минус оставшиЛзя в реакторе и содержащийся в тяжелой фазе). Это значит, что ЦДТ реагирует с озоном приблизительно 1ФИ соотнощении 1:1.

Эти данные показывают, что полиненасьшенный циклоолефин можно количественно превращать в .мЬноозонид. i

Б. Озонироваеие дис,,5-цикло- :окта диена (ШД).

В реактор 1 загружают 280О г (96%-нрго цис-1,5-диклооктадиенй, 297 Г уксусной кислоты j5O3 г 96,2%-ного уксух ного ангидрида и 440 г цтшогексана при 20 С непрерывно подают 113,5 г/ч (2,36 мол.ь) озона в 17ОО л/ч кислорода (при нормальном давлении), 736 г/ч уксусного ангидрида, 585 г/ч уксусной кислоты, 270 г/ч цикл о окта диена (2,4 моль /ч) и 59О г/ч циклогоксана.

На дне реактора непрерывно со скоростью 1750 г/ч отлагается тяжелая фаза, состоящая из иод, растворенного в полярных растворителях; процентное содержание активного кислорода показывает, что эта фаза содержит 21% озонида циклооктадиена (2,35 моль/ч).

На основании относительных количеств прореагировавших циклоолефина н озона видно, что озон реагирует с ЦОД при молярном соотнощении 1:1.

В. Озонирование дис, транс- 1,5-диклодекариена (ЦДТ)

В реактор I загружают В12 г 94,5%-кого цис8Транс-1,5чашаюдекадиена 297 г уксус- 10й КИСЛОТЫ, 503 г 95,2%-ного уксусного ангидрида и 64ОО г циклогексана.. При 2О в реактор непрерывно подают 89 г/ч (1,85 моль) озона в 1700 л/ч кислорода . (при 20°С и нормальном давлении), 736г/ч ц{пслодекадиена (94,5%-ный 1,88 моль/ч) и 590 г/ч циклогексана.

На дие. реактора непрерывно со скоростью 168О г/ч отлагается тяжелая фаза, состоя щая из моноозонида, растворенного в полярных растворителях (уксусная кислота - уксусный ангидрид). Процентное содержание активного кислорода показывает, что эта фаза содержит 20% озомида пикпоцекадиен (1,83 моль/ч). В этом случае реакция также протекает при соотношении олефина к азона, равном П (} и м е р 2, Превращение монооаонидов циклоолефиаов в соответствующие йе насыщенные СО -формилкиспотьи А, Получение И-формил-i t - 4,8 вдекадиеновой кислоты. моноозовида i,-t,i 4ЛДТ {пример 1А) - 1900 г/ч, что соответствует 2,32 моль/ч озонида, из реактора 1 направляют непрерывно на дно первого преоб разуюшего аппарата, состошцего из шест камерного стального цилиндра, снабженного термометром, мешалкой турбинного типа и регулирующей температуру рубашкой для поддержания атмосферы инертного газа (двуокись углерода). Эта стадия протек5;ет в течение 30 мин при очень iмедленном перемешивании. Принимая содержание активного кислорода (перекисного кислорода/) на входе пер вого преобразующего аппарата за 100%, анализом установлено, что на выходе аппарата кониентраяия кислорода равна 31,7%, а на выходе второтч) преобразуюшего аппарата - 7,6%, что соответствует конверсии 92,4%. Раствор, удаляемый из второго преобразующего аппарата, поступает в жидкопленочный выпарной аппарат 5 для удаления растворителей. Остаток (526 г/ч) маслообразной кости при комнатной текшературе непрерыв но обрабатывают при 72 С 526 г/ч воды (время выдержки 60 мин) в атмосфере инертнсгго газа (азот). Воду снова выпаривают в форме жидкой пленки. Получают 539 г/ч маслообразного tjcтатка, который еще содержит небольшое количество врды, уксусной кислоты и парафинового масла и имеет следующую характеристику; ммоль/г: Альдегидные группы4,2 Кислотные Группы4,5 Двойные связи 8,8 Продукт кипит при 18О-183 С/3 ммрт ст. и представляет собой И-формил1 ,t - -4,8-ундекадиеновой кислоты. Вычислено, %: С 68,57; Н . . Найдено, % : С 68,90; Н 8:51. Полученный продукт представляет собой 11 ормил-4,8-ундекадиеновую кислоту, что подтверждается окислением альдегида ненасыщенной кислоты до ненасыщенной Д№ карбоновой кислоты с гидратированием пос ледней до насьпценной дикарбоновой кислот аопекан-1,2-дионовой кислоты т. пл. 125 127 С, такая же, как в смеси с аутентичным образцом. Строение пелевого продукта подтвержкеiHo также данными ИК-спектроскопии. Выход 11-формил-4,8-ундекадиеновой кислоты, установленный титрованием альгдегидных групп (с помощью хлоргиприда :ги дроке иламина). Получают альдегидной кислоты 539x4,3-2260 ммоль/ч - 2,26 моль/ч. Прореагировавший циклододекатриеи 400 X 97,5 - 2,4 моль/ч 162 X 100 прореагировавший озон 113,5г 2,36 моль/ч 48 Выход по ЦДТ 2,26 100я 94% ,4 Выход по ,26 1ОО 95,5% Б, Получение 7-формйл -4-гептеновой ;|ЕВсл6ты. В условиях Примера 2 А преобразованию подвергают моноозонидциклоокта диена, полученный в примере 1. Раствор озонида циклооктадиена (1750 г/ч) совместно с 4,75 г/ч ацетата натрия, растворенного в 42,8 г/ч уксусной кислоты, подают непрерывно на дно первого преобразующего аппарата, ; поддерживая температуру 2О°С, а затем во второй преобразующий аппарат, поддерживаемый P температуре ЗО С, Через 8 ч 15 мин количество активного кислорода снижается до 6,5% по сраьнению с его содержанием до преобразования. После Выпаривания, гидролиза водой и дополнительного выпаривания в форме Тонкой пленки избытка гидролизной воды получают 354 г/ч маслообразного остатка содержащего 7-формил-4-4 птеновую кислоту, т.кип. 146°С/2,3 мм рт.ст.; П: 1,4744. Анализ функциональных групп. Вычио- Найделено,% но,% Двойные связи (Ммоль Н/г)6,46,5 -СНО-груш1ы (титрование НдХ| ОН|НС ) 6,46,3 -СООН-группы (тиррование МаОН) 6,46,6 Строение продукта подтверждено пр ращением 7-4ормил-4-гешоновой кислоты в ,8 -ок андионовутЬ кислоту окислением льдегидной группы в кислотную влажной кисью серебра с последующим гидрироваием двойной связи водородом и палладием. Температура кипения 1,8-октааиеновой КИСЛОТЫ 141-142 С, такая же, как в см си с аутеничцым образцом, Выхоа 7-формил-4 гептеновой кислоты установленный титрированием альдегирных групп (хлоргиорйдом гиароксилам ша). Получают альцегипной кислоты 354 X 6,3 --2,23 моль/ч. Прореагировавший инклооктадиен 270 X 96 108 X 96 ° Прореагировавший озсда 113,5 2,36 моль/ч Вь,ход .по UOia-LV 100 93% Выход по оаону 2,23 , tOO 94 5% 2,36 В, Получение 9-4)ормилноненовой кисло ты. В условиях примера 2А, Применяя продукт, полученный в примере 1В, раствор моноеаонида ц икло дека диена (1680 г/ч) подают непрерывно на дно первого преобра зовательного аппарата совместно с 7,66 г (О,О935 моль/ч) ацетата натрия, растворенного в 69 г/ч ледяной уксусной кисло- (ТЫ. Температуру поддерживают равной 15 Продукт,, удаляемый.из первого преобразовательного аппарата, пойают во второй преобразо г.гельдый аппарат, поддерживая температуру в нем ЗО°С. Получают продукт, содержащий, как показывает анализ, активный кислород в количестве,-эквивалентном 3,2% количества его до преобразования. После выпаривани в тонкой пленке (гидролиз водой) и дополнительного выпаривания в тонкой пленке и бытка гидролизной воды получают 327 г/ч соответствующего маслообразного остатка смеси 9-формил-4-41оненовой и 9-формш1-6-ноненовой кислот. Анализ функциональных групп Двойные связи, ммоль ,5 -СНО- группы, мэкв/г5,36 -СООН-группы, мэкв/г5,46 Вычислено, %: С 65,2; Н 8,68 с,он,б05 : Найдено, % : С 64,8; Н 8,55 При окислительном преобразовании избьг ком по сравнению со стехиометрическим ко личеством влажной окиси серебра и после восстановления водородом и палладием получают себационовую кислоту; ., т.пл. 134135°С, такая же, как и в смеси с аутенточным образцом. Получают альдегидной кислоты -327jc5,36 , „ 10ОО -if 10 моль/ч Прореагировавший циклододекадиен 270 X 94,5. „. -1- 1,88 моль/ч 10О X 136 Прореагировавший озон jj- 1,85 моль/ч Выход по ЦДД 1,75 1ОО 93% . 1ОО 94,5% П р и м е р 3 (сравнительный). В сравнительных примерах используют ненасыщенный циклоолефин в количестве, отличном от указанного в формуле. В реактор загружают 4DO r-t, t t 1,5,9-Щ1Т с т.пл. (содержание 5% от реакционной смеси), добавляют 297г (ксусной кислоты, 503 г ангидрида уксусной кислоты (чистота 95,2%) и 68ОО г парафинового масла. Температуру смеси доводят до 20 С ив реактор непрерывно вводят 113,5 г/ч озона, содержащегося в 1700 л кислорода (в расчете на 1 ч) при атмосферном давлении, , 736 г/ч уксусного ангидрида, 585 г/ч уксусной кислоты, 4ОО г/ч ЦДТ и 8О г/ч парафинового масла. Тяжелая фаза непрерывно осаждается на дне реактора со скоростью . 188О г/ч. После 16 ч получают ЗОО80 г уксусного раствора сюонида ЦДТ с общим содержанием 36,5 моль активного кислорода. Весь прореагировавший ПДТ из расчета непрерывкой его подачи, который содержался в реакторе до и после .опыта и который содержался в .тяжелой фазе, состав;1яет 34 моль. Это показывает, что во Взаимодействие с озоном вступило более одной двойной связи в отличие от условий по примерам 1 и 2. П р и м е р 4. (сравнительный). В реактор загружают 4800 г Ч. , t ,i1,5,9- ЦДТ с т. 1Ш. ЗОг-32°С, Чистотой 97,5% (содержания ЦДТ выше 50 вес.% от реакционной сйеси), 297 г уксусной кислоты, 503 г уксусного ангидрида (чистота 95,2%) и 2400 г парафинового масТемпературу смеси доводят до 20 С и в реактор непрерывно вводят 113,5 г/ч озона в 1700 л/ч кислорода (при атмосферном давлении), 736 г/ч уксусного ангидрида, 585 г/ч уксусной кислоты, 400 г/ч ИТД и 8О г/ч парафинового масла.После 1 ч , реакции фазового разделения не наблюдают.не9смотря на то.чтоолагодаря поааче реагентов объем неподвижной фаэы в реакторе.соответствевно возрастает. После 2 ч вачвяеа ся постоянное отоеление тяжелой фазы. Через 1О ч реахдни отпеленная тяжелая фаза составляет 1320О г прн соаержаннв активного кислорода от 16 моль сооггветственно ао 23,6 моль от введеииого озона. Часть активного квслорооа нз озонноа (6,1 моль по тнтрнрованню) остает ся в йепоовижной реактора, в котором также содержится ЦДТ и вазелиновое маело, из которых возможно практически восст иовить озонио. П р и м е р 5. (сравнительный). Получение 11-формил- ,t4,8 - наекацоиеновой кислоты при соотношении уксусной кислатЫ и уксусного ангидрида 4:1. Процесс проводят по примеру 2А, ко с использованием в качестве полярных реютвррителей смеси уксусрой кислоты и уксус- ногр ангиЕфида при соотношении 4:1. Расг; вор озонида подвергают перегруппировке, учитывая, чтО:1ОО% - это содержание активного кислорода на входе в реактор для реакции перегрутагаровки. Найдено, что н ВЕЛсоде из второго реакторе, перегруппировки содержание активного кислорода составляет 18,2%. После выпаримния на выхоо ной стороне тонкоплеиочного реактора и послрд ш ргидролиза П1Ш1учают остаток преоставляюший смесь продуктов и содержащий лишь около 80% 11«ч{ ормвп -t ,8-ундекадиеновой кислоты. П р и м е р 6 (сравнительный). Получение 11 юрмил i t - 4,8- ндекандиево кислоты при соотношении уксусной кислоты и уксусного ангифиоа 1:4. Процесс проводят по примеру 2А, нЬ с использовааием в качестве полярных раствс

10 рнтелей смеси уксусной кислоты и уксусного ангидрида при соотношении 1:4. Padlftep озоница нодвергапт перегруппировке. В. рёН зулыгате анализа продукта, полученного при завершении перегруппировки после г«|др1 лиза и выпаривания, получают 2,08 мопь/ч 11-4ормил t , 4 - 4,8-ундекандиейоВой квслоты. Выход по ЦДТ g.Q . 100 86,5%. 2,4 Выход по озону 2,О8 100 88%. Формул-а изобретения 1.Способ получения ненасышенвых 6Э - рмилкарбоновых кислот, о т л и.чающийся тем, что полииеяасьшхен ный циклоолефин с числом углеродных атомов 8, 1О или 12 в количестве 1О40% по весу ОТ реакционной смеси подве{ гают озонированию в среде пшыюгексана или парафинового масла в смеси уксусной квелоты и уксусного аяги|фида при соот 1аошени11 уксусной кислоты и уксусного гидрида 1:2 -2:1, при температуре 5-45°С с последующим разложением полученного при STOM раствора озонида в присутствии апетагга натрия. 2.Способ по п. I, отличаюши с я тем, что процесс ведут при содержании парафинового масла или циклогексана по весу от .реакционной массы. Источники информации, принятые во выв мание цри экспертизе: 1. Уставовление структуры органических соединений физическими и химическими методами. М., Химия, 1967, с.489-499.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазочных материалов | 1980 |

|

SU1264837A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРИЗОВАННЫХ ДИКАРБОНОВЫХКИСЛОТ | 1969 |

|

SU238536A1 |

| Способ получения технического нафталина | 1977 |

|

SU654599A1 |

| Способ получения 1,5,9-циклододекатриена | 1977 |

|

SU730669A1 |

| Способ получения нефтяных дистиллятных фракций | 1989 |

|

SU1754762A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОХРИЗАНТЕМЛАКТОНА | 1966 |

|

SU216552A1 |

| Способ получения капролактама | 1980 |

|

SU1301310A3 |

| Способ получения @ , @ -дикарбоновых кислот | 1979 |

|

SU969150A3 |

| ШАТ?!з1НО-Т?ХКИНГШ1? БИБЛИОТЕК;Ииостранцы Луиджи Джиуффре и Джианкарло Споли(Италия) | 1973 |

|

SU373943A1 |

| Способ получения сульфоксидов и сульфонов | 1970 |

|

SU323966A1 |

Авторы

Даты

1978-01-30—Публикация

1974-06-14—Подача