(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПЛАВЛЕННЫХ

ОГНЕУПОРОВ

Глинозем6-19

Цирконовый

концентрат 43-70

Окись хрома 14-38

Соль щелочного

металла2-7

Увеличением содержания UHpKOHOBol-o. концентрата и окиси щелочного металла в шихте достигается снижение температуры плавления шихты (порядка 200С) вследствие образования стеклофазы при взаимодействии Si О J цирк онового концентрата с щелочным компонентом шихты, а также увеличение температурного интервала кристаллизации расплава. Оба компонента шихты способствуют повышению качества изделий, так как увеличивается плотность отливок без возникновения разрушающих напряжений, отсутствует пригар формовочной смеси при использовании песчаных форм, полностью исключается брак изделий по трещинам, пссечкам и сколам углов и ребер при отжиге в естественных условиях (термоящики с диатомитовой засыпкой).

Стеклоустойчивость огнеупоров из предлагаемой шихты несмотря на повышенное содержание в них стекловидной фазы, не снижается за счет увеличения соотношения :А.20з яо 2:1, и повышению тем самым концентрации хрома в твердом растворе ()O,

а также вследствие значительного

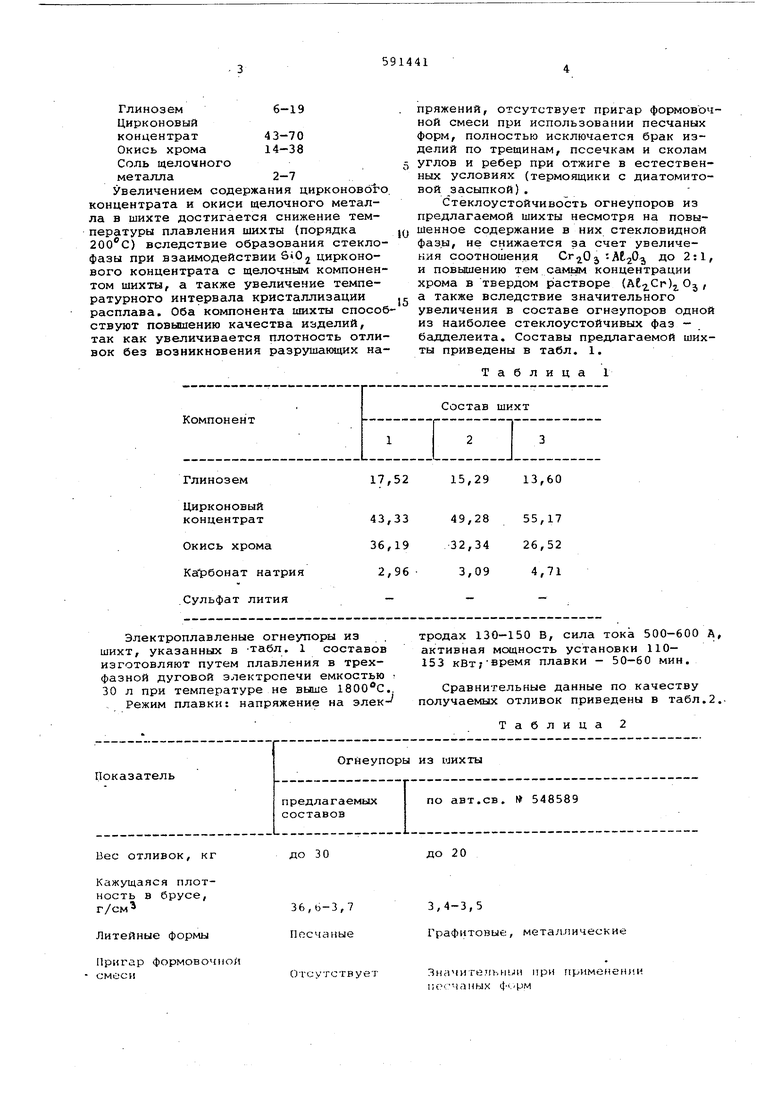

увеличения в составе огнеупоров одной из наиболее стеклоустойчивых фаз - бадделеита. Составы предлагаемой шихты приведены в табл. 1.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления электроплавленных огнеупоров | 1976 |

|

SU585140A1 |

| Шихта для изготовления электроплавленых огнеупоров | 1975 |

|

SU548589A1 |

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1978 |

|

SU727596A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| Шихта для изготовления электроплавленных огнеупоров | 1978 |

|

SU718428A1 |

| Электроплавленый огнеупорный материал | 1980 |

|

SU893962A1 |

| Способ получения электроплавленыхОгНЕупОРОВ | 1979 |

|

SU833869A1 |

Глинозем

Цирконовый концентрат

Окись хрома Ка бонат натрия Сульфат лития Электроплавленые огнеупоры из шихт, указанных в -табл. 1 составов изготовляют путем плавления в трехфазной дуговой электропечи емкостью 30 л при температуре не выше . Режим плавки: напряжение на элек

до 30

36,6-3,7 Песчаные

ой

Отсутствует

17,5215,2913,60

43,3349,2855,17

36,1932,3426,52

2,963,094,71

до 20

3,4-3,5

Графитовые, металлические

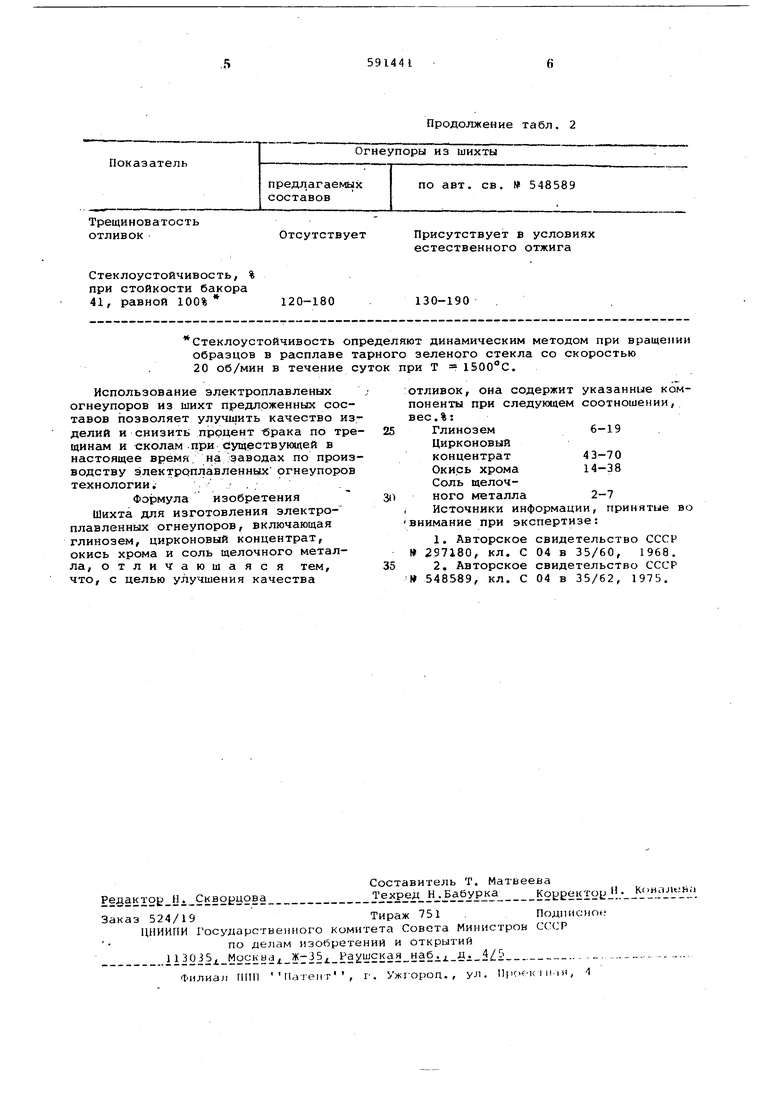

Зиачитеэльнии при примеиени.и IИ. тродах 130-150 В, сила тока 500-600 А, активная мощность установки 110- 153 кВт7время плавки - 50-60 мин, Сравнительные данные по качеству получаемых отливок приведены в табл.2.. Таблица 2

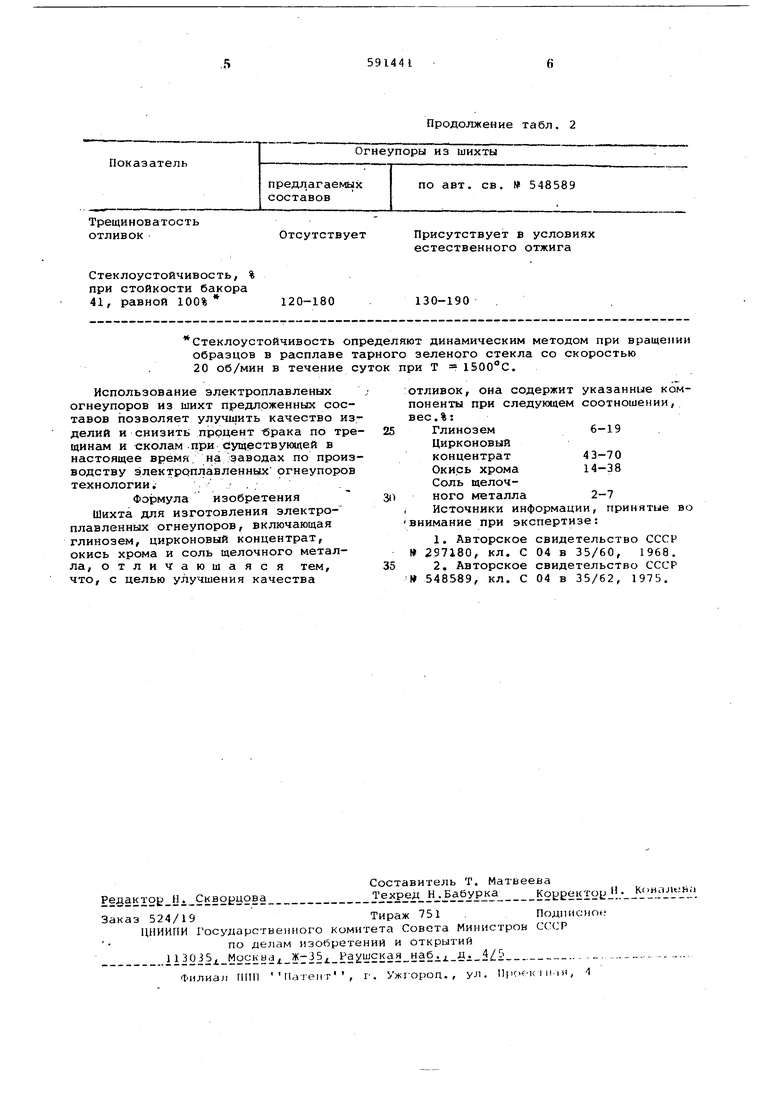

Показатель

предлагаемых составов

Трещиноватость

Отсутствует отливок

Стеклоустойчивость, % при стойкости бакора 41, равной 100%

120-180

Стеклоустойчивость определяют динамическим методом при вращении образцов в расплаве тарного зеленого стекла со скоростью

20 об/мин в течение суток при Т 1500°С.

Использование электроплавленых огнеупоров из шихт предложенных составов позволяет улучшить качество изделий и снизить процент «рака по трещинам и сколам при существующей в настоящее вреМя на /заводах по производству электроплавленньгх огнеупоров технологии .

Формула изобретения

Шихта для изготовления электроплавленных огнеупоров, включающая глинозем, цирконовый концентрат, окись хрома и соль щелочного металла, отличаюшаяс я тем, что, с целью улучшения качества

Продолжение табл. 2

Огнеупоры из шихты

по авт. св. № 548589

Присутствует в условиях естественного отжига

130-190

:отливок, она содержит указанные компоненты при следующем соотношении, вес.%:

Глинозем6-19

Цирконовый

концентрат 43-70

Окись хрома 14-38

Соль щелочного металла 2-7

Источники информации, принятые в внимание при экспертизе:

Авторы

Даты

1978-02-05—Публикация

1976-07-02—Подача