Изобретение относится к области внепечной обработки стали и может быть использовано для проведения процесса вакуумирования стали циркуляционным способом.

Известен способ управления процессом вакуумирования стали на циркуляционной установке, при котором измеряется расход отходящих газов. При отклонении расхода от максимального значения воздействуют на расход инертного газа, вновь выводят процесс дегазации металла на оптимальный режим, используя при этом экстремальный регулятор 1.

Однако по такому способу при вакуумировании стали расход отходящих газов измеряется масс-спектрометром со счетно-решающим устройством. Использование масс-спектрометра со счетно-решающим устройством в условиях сталеплавильного цеха весьма сложно (повышенная температура, запыленность, вибрация) и требует значительных производственных площадей. Кроме того, при таком способе контроль расхода отходящих газов производится дискретно, а следовательно, около 70% времени вакзумирования процесс протекает бесконтрольно, что влияет на качество металла и производительность установки.

Целью изобретения является непрерывное управление процессом вакуумирования стали циркуляционным способом в оптимальном режиме, сокращение времени вакуумирования и повышение надежности управления.

Это достигается тем, что по предлагаемому способу расход инертного газа, соответствующий оптимальному режиму дегазации, определяют по производной от произведения частоты и амплитуды колебаний вакуумной камеры при вакуумировании металла.

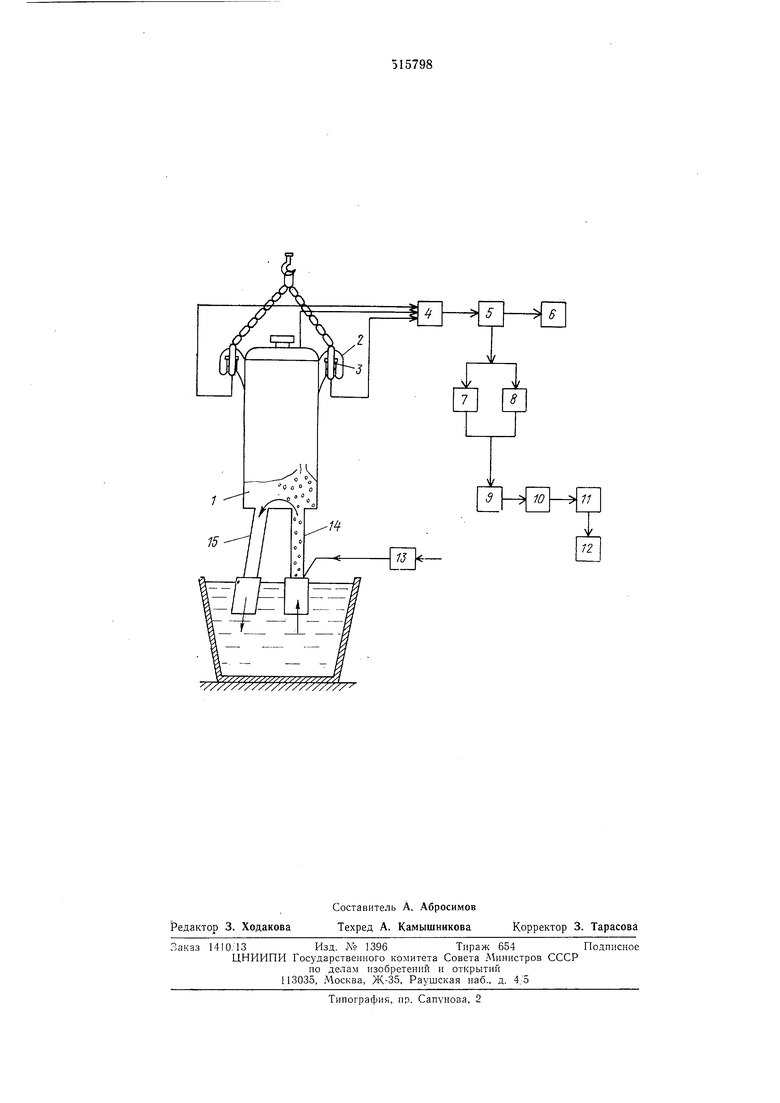

На чертеже представлена схема, поясняюН1.ая предлагаемый способ.

На установке 1 циркуляционного вакуумнрования стали в жестко закрепленных крюках 2 установлены тензодатчики 3. Для усиления сигнала с тензодатчиков 3 используется тензоусилитель 4. С тензоусилителя 4 сигнал поступает на электрический фильтр 5, где происходит деление сигнала на постоянную и переменную составляющие. С электрического фильтра 5 постоянная составляющая сигнала

поступает на прибор 6, который производит измерение веса металла в вакуумной камере. Переменная составляющая сигнала с электрического фильтра 5 поступает на измеритель частоты 7 и измеритель амплитуды 8. Через

реостаты дистанционной передачи показаний сигналы с приборов (7, 8) поступают на блок умножения 9, а с него результирующий сигнал приходит на измерительный прибор 10, показывающий и регистрирующий частотно-амплитудную характеристику процесса вакуумирования. С прибора 10 сигнал поступает на дифференцирующий блок 11 -и с него поступает на прибор 12, который показывает значение производной. Регулирование расхода инертного газа производится регулировочным вентилем 13.

Процесс вакуумирования стали производится следующим образом.

Мостовой кран на цепях, которые через специальные серьги соединены с крюками 2, располагает установку циркуляционного вакуумирования сталп над ковшом с металлом. Рукава 14, 15 установки погружаются в металл на глубину 600-700 мм. Включаются вакуумные насосы, в вакуумной камере установки создается разрежение и сталь поступает в нее.

Во всасывагощий рукяв 14 установки вводится инертный газ и под действием явления «Эрлифта сталь начинает циркулировать через вакуумную камеру. Введенный во всасывающий рукав 14 установки инертный газ создает пузырьковый режим движение газа и металла, вызывая этим колебание вакуумной камеры, частота и амплитуда которых фиксируется приборами (7, 8). При увеличении расхода инертного газа во всасывающем рукаве наступает пробковый режим, при этом частота уменьшается, а амплитуда возрастает. При дальнейщем увеличении расхода инертного газа наступает струйный режим: и частота, и амплитуда равны нулю. Следовательно, при определенном расходе инертного газа частотно-амплитудная характеристика имеет максимум, который определяется через блок дифференцирования, так как при максимуме производная равна нулю, и при этом наблюдается оптимальный режим газовыделения из металла. Использование частотно-амплитудного способа управления процессом вакуумврования стали позволяет производить непрерывный контроль процесса вакуумирования и поддерживать его в оптимальном режиме, сократить

время вакуумирования металла в среднем на 10% и повысить качество металла на 7-10%. Кроме того, для осуществления предлагаемого способа управления используется недорогая аппаратура, отличающаяся высокой надежностью эксплуатации в условиях сталеплавильного цеха.

Формула изобретения

Способ управления процессом вакуумирования металла, включающий определение оптимального расхода инертного газа, отличающийся тем, что, с целью непрерывного управления процессом вакуумирования в оптимальном режиме, сокращения времени вакуумирования и повыщения надежности управления, измеряют частоту и амплитуду колебаний вакуумной камеры при вакуумировании и изменяют расход инертного газа так, чтобы производная произведения частоты колебаний на их амплитуду по расходу инертного газа была минимальной.

Источники информации, принятые во внимание при экспертизе:

1. Авт. св. 379638, кл. С 21С 7/00,04.03.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматическогоупРАВлЕНия пРОцЕССОМ ВАКууМиРОВАНияМЕТАллА | 1979 |

|

SU798184A1 |

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

| Способ управления процессом вакуумирования стали | 1976 |

|

SU591516A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899667A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Способ управления процессом вакуумирования стали | 1981 |

|

SU969751A1 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899669A1 |

Авторы

Даты

1976-05-30—Публикация

1974-10-10—Подача