(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВАКУУМИРОВАНИЯ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Устройство автоматическогоупРАВлЕНия пРОцЕССОМ ВАКууМиРОВАНияМЕТАллА | 1979 |

|

SU798184A1 |

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Способ управления процессом вакуумирования металла | 1974 |

|

SU515798A1 |

| Система автоматического управления процессом вакуумирования стали | 1974 |

|

SU658174A1 |

| Система автоматического управления установкой циркуляционного вакуумирования стали | 1984 |

|

SU1199806A1 |

| Устройство управления процессомВАКууМиРОВАНия СТАли | 1979 |

|

SU804698A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Способ управления процессом вакуумирования стали | 1981 |

|

SU969751A1 |

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

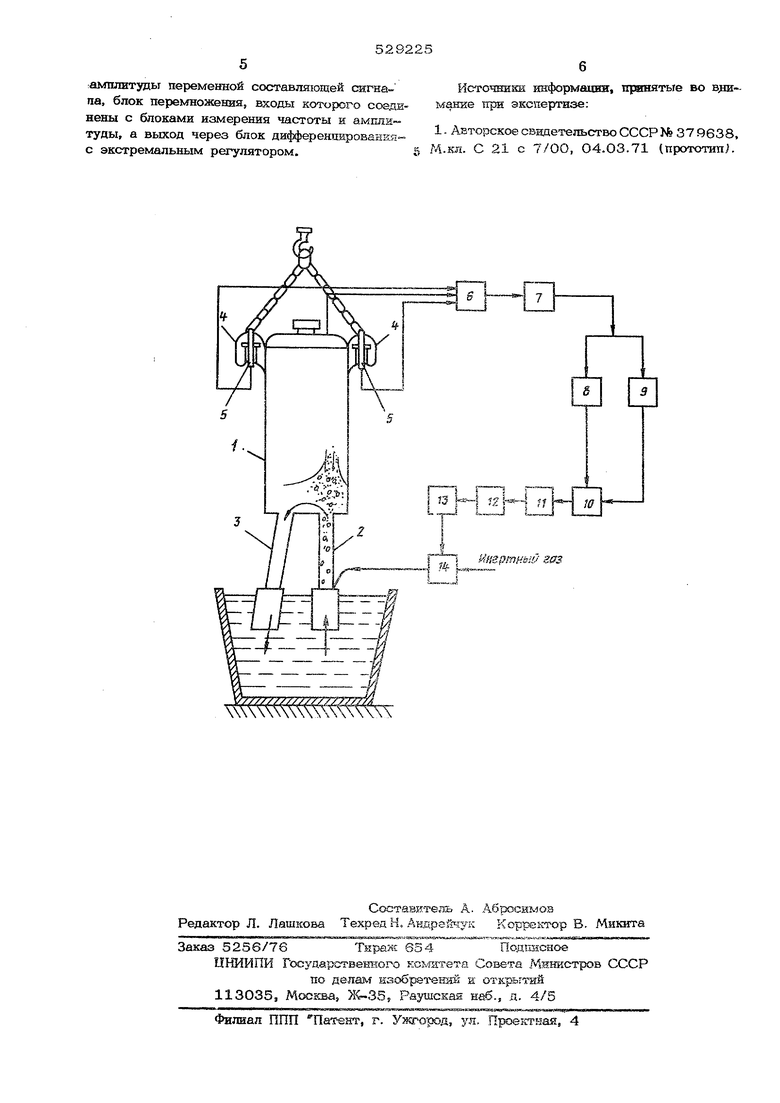

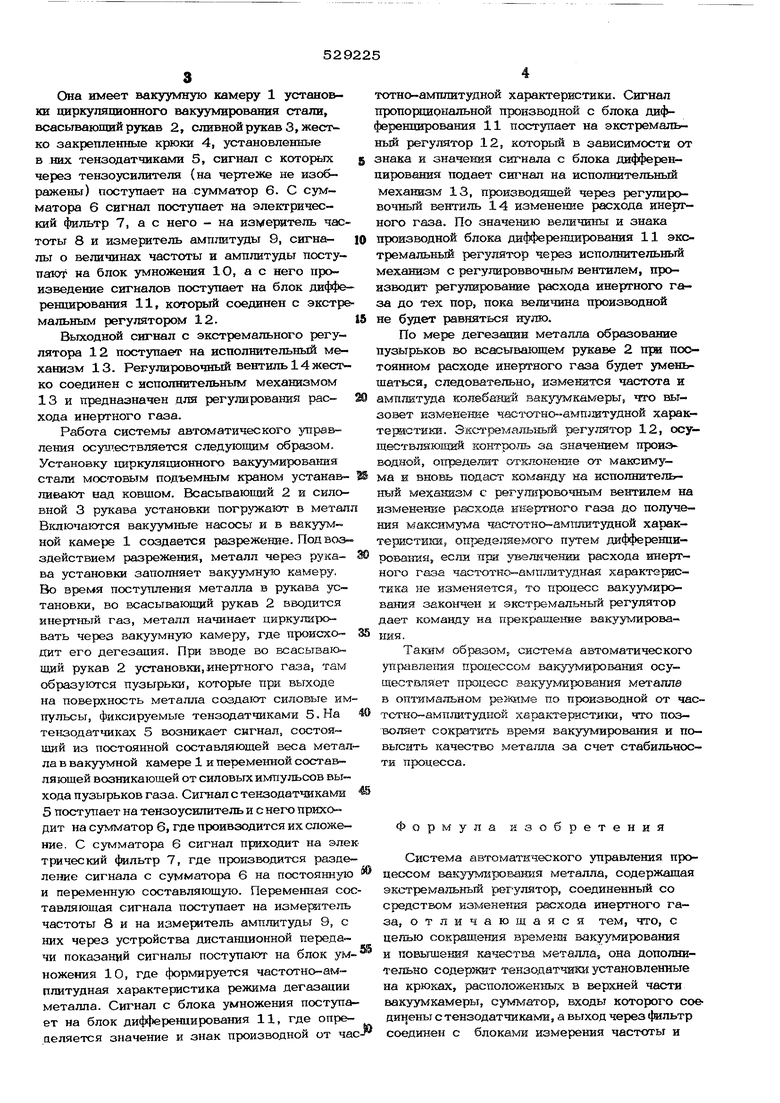

Изобретеште касается внепечной обработки металла и может использоваться для проведения, процесса вакуумирования стали циркуляционным способом. Известно техническое решение задачи автоматического управления процессом вакуумирования, реализация которой предполагает наличие масс-спектрометра, соединенного с сумматором для измерения расхода газов из вакуумной камеры 1 . Сумматор соединен со вхбцом экстремаль ного регулятор)а, выход которого соединен со входом средства изменения расхода HHSipT ного газа, подаваемого в подъемный патрубок вакзгумной камеры. Расход компонентов откачиваемого газа суммирует, а по полученной величине определяют расход инертного газа, соответствующий экстрему расхода откачиваемых газов. Однако известное техническое решение требует применения в производственных ус- nofKHK (замедленность, вибрация) ма -спектрометра, что снижает надежность установки. Цель изобретения - разработка и создание системы автоматического Т1равления, позволяющей производить и подцержнвать в оптимальном рема1 ле процесс дегазации металла, -. сократить время вак т П1рова1Шя и повысить качество металла. Это достигается тем, что система автоматического упразлештя снабжена электричеСЮ1М фильтром, соединенных с тен.зодатч1гками, измеритёлячщ частоты и а тплитудьг эпвкт лческого сигнала, блоками ух ножения и дифференцироваштя, причем сигнал с cysfMaтора подается ка электрический ф {льтр, и выхода которого переменная составляющая входного сигнала nocTjoiaeT на измеритель частоты и амплитуды, а их выходные сигналы подаются на блок ук тножения, а с него на блок дифференцирования, с оединенный с экстремальным регулятором, который по значению производной от частотно-амплитудной характеристики определяет требуехяый расход инертного газа, соот&етствуюший наилучшему режиму дегазашш. На чертеже схематически изображена система автоматического управления процессом вакуукгарованля металла совместно с технологическим оборудованием. Она имеет вакуумную камеру 1 установки циркупяцнонногю вакуумирования стали, всасывающий рукав 2, сливной рукав 3, жестко закрепленные крюки 4, установленные в них тензодатчиками 5, сигнал с которых через тензоусилителя (на чертеже не изображены) поступает на сумматор 6. С сумматора 6 сигнал поступает на электрический фильтр 7, а с него - на измеритель час тоты 8 и измеритель амплитуды 9, сигналы о величинах частоты и амплитуды поступают на блок умножения 1О, а с него произведение сигналов поступает на блок диффе ренцирования 11, который соединен с экстре мальньш регулятором 12. Выходной сигнал с экстремального регулятора 12 поступает на исполнительный механизм 13. Регулировочный вентиль 14 жестко соединен с исполнительным механизмом 13 и предназначен для регулирования расхода инертного газа. Работа системы автоматического управ-ления осуществляется следующим образом. Установку циркуляционного вакуумирования стали мостовым подъемным краном устанав- ливают над ковшом. Всасывающий 2 и силовной 3 рукава установки погружают в метал В1шючаются вакуумные насосы и в вакуумной камере 1 создается разрежешге. Подвозздействием разрежения, металл через рукава установки заполняет вакуумную камеру. Во время поступления металла в рукава установки, во всасывающий рукав 2 вводится инертный газ, металл начинает циркулировать через вакуумную камеру, где происходит его дегезация. При вводе во всасываю, щий рукав 2 установки, инертного газа, там образуются пузырьки, которые при выходе на поверхность металла создают силовые им пульсы, фиксируемые тензодатчиками 5. На тензодатчиках 5 возникает сигнал, состоящий из постоянной составляющей веса метал ла в вакуумной камере 1 и переменной составляющей возникающей от силовых импульсов выхода пузырьков газа. Сигнал с тензодатчиками 5 поступает на тензоусилитель и с него приходит на сумматор 6, где проивзодится их сложение. С сумматора 6 сигнал приходит на элек трический фильтр 7, где производится разделение сигнала с сумматора 6 на постоянную и переменную составляющую. Переменная сос тавляющая сигнала поступает на измещтепь частоты 8 и на измеритель амп.гштуды 9, с них через устройства дистанционной передачи показаний сигналы поступают на блок умножения 10, где формируется частотно-амплитудная характеристика режима дегазации металла. Сигнал с блока умножения поступает на блок дифференцирования 11, где опреаеляется значение и знак производной от ча тотно-амплитудной характеристики. Сигнал пропорциональной п юизводной с блока диффе юшшрования 11 поступает на экстремал ный регулятор 12, который в зависимости от знака и значения сигнала с блока дифференцирования подает сигнал на исполнительный механизм 13, производящей через регулировошый вентиль 14 изменение расхода инертного газа. По значению величины и знака производной блока дифференцирования 11 экстремальный регулятор через исполнительный механизм с регулироввочным вентилем, производит регулирювание расхода инертного газа до тех пор, пока Ежяичина производной не будет равняться нулю. По мере дегезации металла образование пузырьков во всасывающем рукаве 2 прея постоянном расходе инертного газа будет уменьшаться, следовательно, изменится частота и амплитуда колебанш вакз.умкамеры, что вызовет изменение чж;тотно-амплитудной характеристики. Экстремальный рэгулнтор 12, осуществляющий контроль за значением проиэ водной, оттраделит отклонение от максимума и вновь подаст команду на исполнительный механизм с регулзгровочным вентилем на зменеш5е расхода инертного газа до получения MaKCHMj vfa частотно амшштудной харакеристик, определяемого путем дифференцирования, если при увеличении расхода инертного газа частотно-амплитудная характеристика не изменяется., то процесс вакуумирования закончен и экстремальный регулятор дает команду на прекращение вакуумирования. Такйм образом, система ав1ч матического управления процессом вакуумирования осущестштяет процесс вакуу.дирования металле в оптимальном рейчяме по производной от частотно-амплитудной характеристики, что позволяет сократить время вакуумирования и повысить качество металла за счет стабильности тгроцесса. Формула изобретения Система автоматического управления процессом вакуумкрован гя металла, содержащая экстремальный регулятор, соединенный со средством изменения расхода инертного газа, отличающаяся тем, что, с целью сокращетгая времешг вакуумирования и повышения качества металла, она дополнительно содержит тензодатчики установленные на крюках, расположенных в верхней части вакуумкамеры, сумматор, входы которого соединены с тензодатчиками, а выход через 1ильтр соединен с блоками измерения частоты и

:амшштуды переменной ссхзтавляюнзей сигнапа. блок перемножения, входы которого соединены с блоками измерения частоты и амш1и туды, а выход через блок дифференпироваыкяс экстремальным регулятором.

йсгочникн кнформащет, щянятые во взимание тфи экспертизе;

y77/vyvyVW/7y//7/Zg7j .

AVC

Авторы

Даты

1976-09-25—Публикация

1974-12-30—Подача