Размеры профилей мелкосортного, среднесортного и крупносортного железа по нормам ОСТа могут иметь довольно значительные отклонения от нормальной величины. Особенно велики отклонения (допуски) в. размерах мелкосортных ирофйлей, для которых даже небольшие абсолютные колебания в линейных размерах приводят к большим колебаниям в плош,адях сечений и, следовательно, в погонных весах.

Основными причинами колебаний в размере прокатываемого профиля являются игра подушек, вкладышей, нажимных болтов и клиньев, износ вкладышей и шеек валков, износ калибров, осевая игра валков и изменение упругих деформаций станины.

Суммарное влияние всех вышеуказанных факторов вызывает то или иное изменение зазора между валками и высоты калибра, а следовательно, и толш,ины проката.

Для устранения отклонений по высоте калибра, обнаруживаемых замером прокатанных штук вручную, производится обычно ручное регулирование зазора между валками с помошью нажимного болта. Такая ручная регулировка стана не может, однако, производиться непрерывно и точно, и за промежутки времени между повторными регулировками часто наблюдаются не только значительные отклонения размеров проката от нормальных, но часто даже отдельные штуки выходят за пределы допусков, и образуется брак по профилю.

Предлагаемое устройство имеет целью непрерывно следить за расстоянием между валками и, в случае отклонения этого расстояния от заданной величины, автоматически его восстанавливать. Это достигается, согласно изобретению, при помоши помешенных в кольцевых выточках валков рычажных шупов, предназначенных для воздействия через систему рычагов на контакт электрической цепи двигателя нажимного болта.

Авто.матическое управление зазором между валками, с регулировкой до заранее установленной величины его для каждой штуки металла, независимо от причины, вызвавшей изменение зазора, приближает прокатный стан к машинам точной обработки металла. Автоматическую установку для точной прокатки можно настроить на минимальный допуск и, таким образом, осуществлять прокатку «на минус, эконо мя расхОД металла на метраж проката.

Помимо выгод для металлургических заводов, заключающихся в уменьщении брака по размеру профиля и снижению расхода металла на заданный по заказу метраж, должна получиться значительная выгода для машиностроительной промышленности изза снижения расходов на обработку для получения точно профилированного изделия.

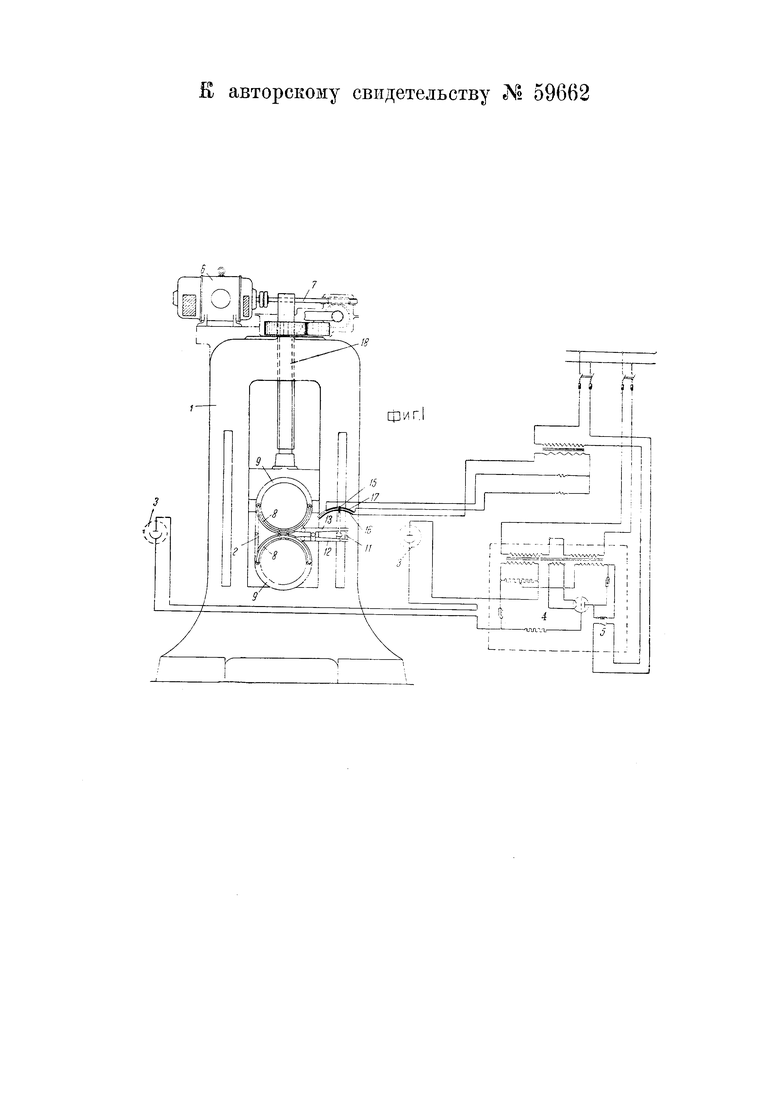

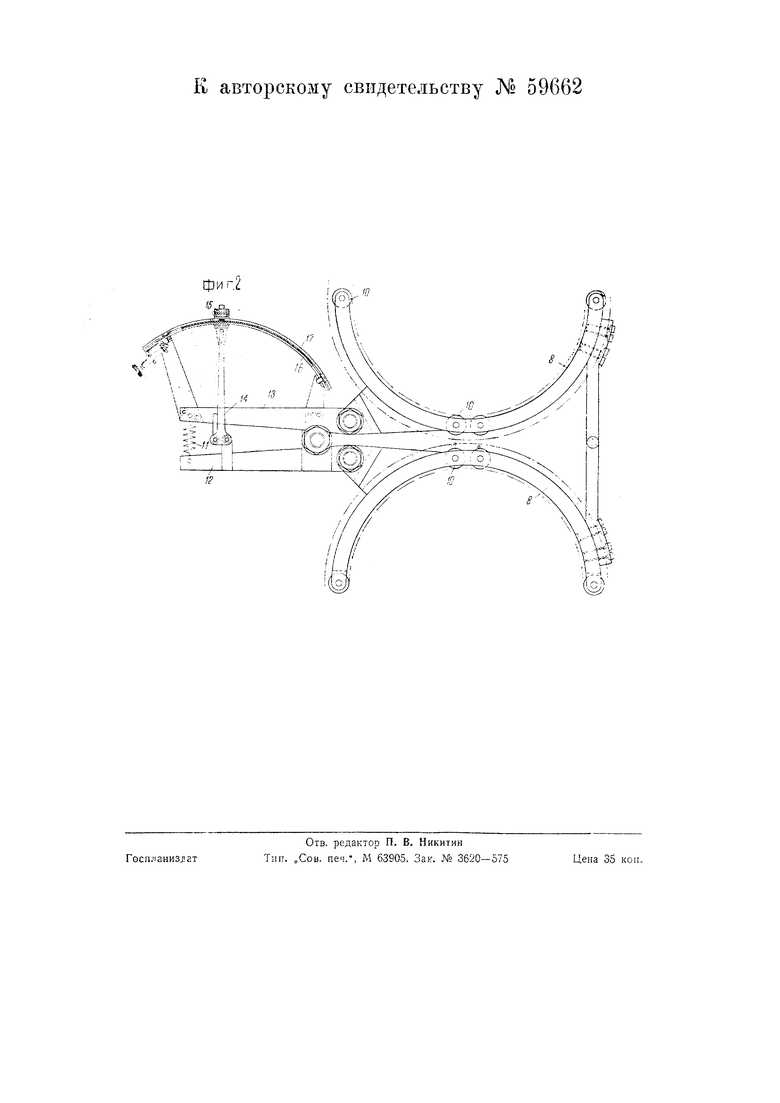

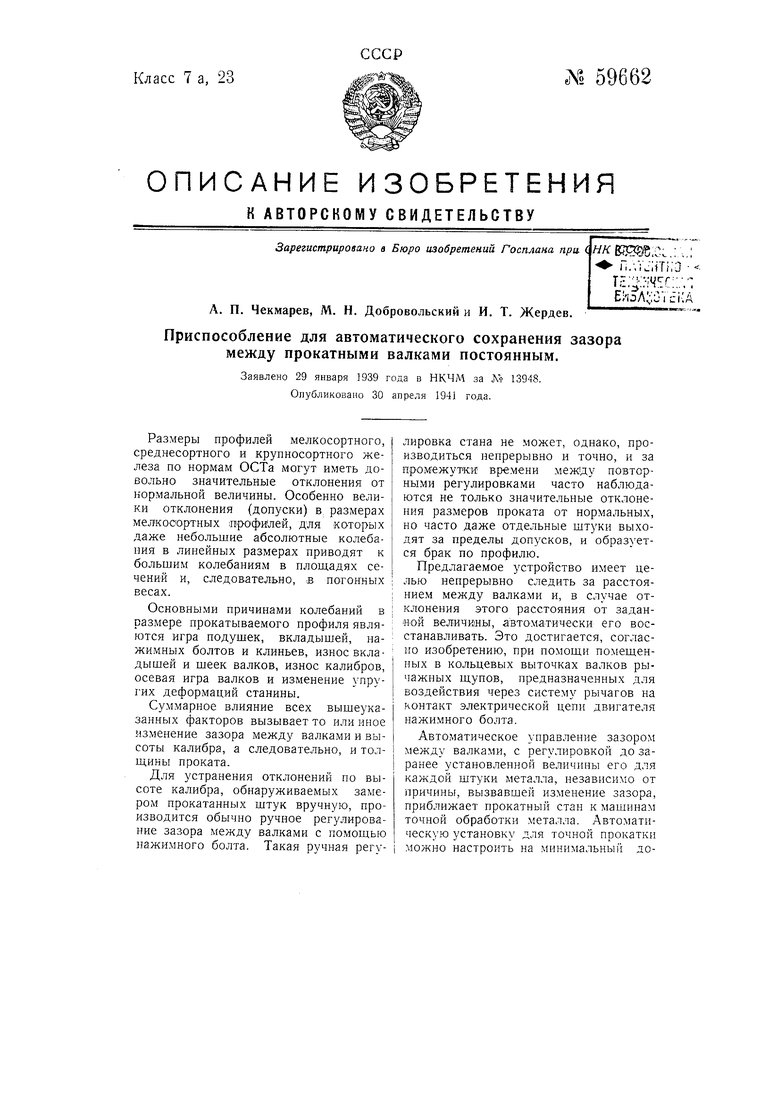

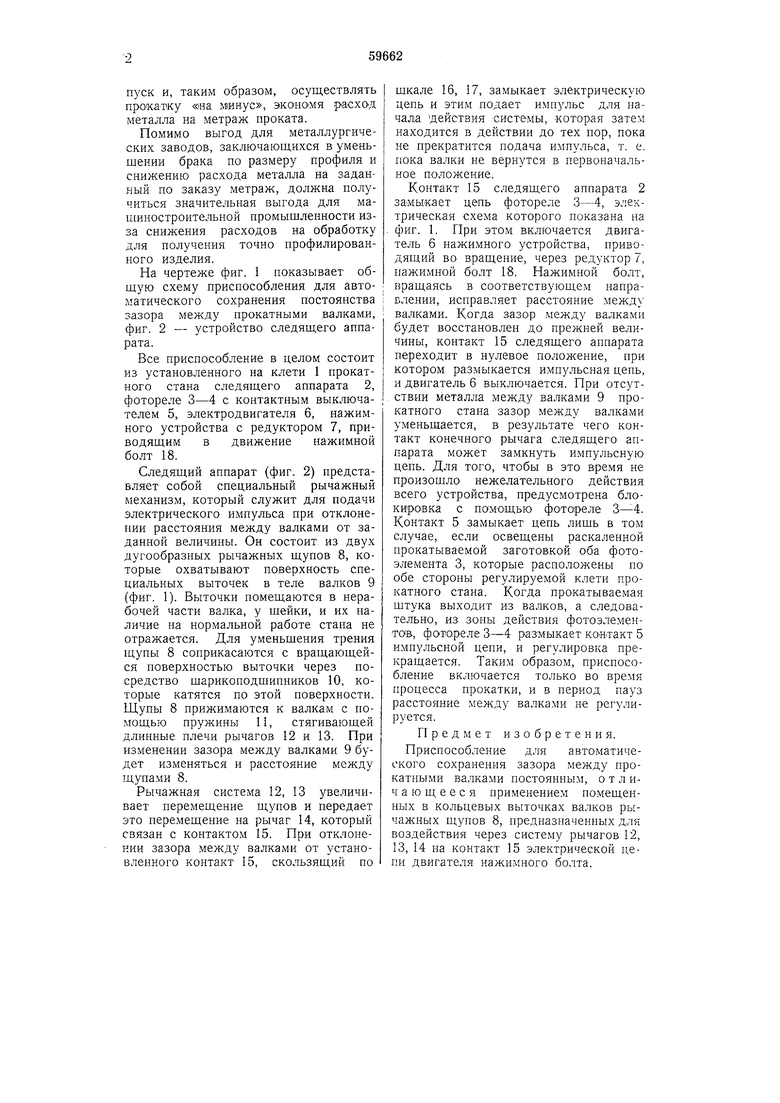

На чертеже фиг. 1 показывает общую схему приспособления для автоматического сохранения постоянства зазора между прокатными валками, фиг. 2 - устройство следящего аппарата.

Все приспособление в целом состоит из установленного на клети 1 прокатного стана следящего аппарата 2, фотореле 3-4 с контактным выключателем 5, электродвигателя 6, нажимного устройства с редуктором 7, приводящим в движение нажимной болт 18.

Следящий аппарат (фиг. 2) представляет собой специальный рычажный механизм, который служит для подачи электрического импульса при отклонепии расстояния между валками от заданной величины. Он состоит из двух дугообразных рычажных щупов 8, которые охватывают поверхность специальных выточек в теле валков 9 (фиг. 1). Выточки помещаются в нерабочей части валка, у шейки, и их паличие на нормальной работе стана не отражается. Для уменьшения трения щупы 8 соприкасаются с вращающейся поверхностью выточки через посредство шарикоподшипников 10, которые катятся по этой поверхности. Щупы 8 прижимаются к валкам с помощью пружины 11, стягивающей длинные плечи рычагов 12 и 13. При изменении зазора между валками 9 будет изменяться и расстояние между щупами 8.

Рычажная система 12, 13 увеличивает перемещение щупов и передает это перемещение на рычаг 14, который связан с контактом 15. При отклонении зазора между валками от установленного контакт 15, скользящий по

шкале 16, 17, замыкает электрическуЕО цепь и этим подает импульс для пачал,а действия системы, которая затем находится в действии до тех пор, пока не прекратится подача импульса, т. е. пока валки не вернутся в первоначальное положение.

Контакт 15 следящего аппарата 2 замыкает цепь фотореле 3-4, электрическая схема которого показана на фиг. 1. При этом включается двигатель 6 нажимного устройства, приводящий во вращение, через редуктор 7, нажимной болт 18. Нажимной болт, вращаясь в соответствующем направлении, исправляет расстояние между валками. Когда зазор между валками будет восстановлен до прежней величины, контакт 15 следящего аппарата переходит в нулевое положение, при котором размыкается импульсная цепь, и двигатель б выключается. При отсутствии металла между валками 9 прокатного стана зазор между валками уменьшается, в результате чего контакт конечного рычага следящего аппарата может замкнуть импульсную цепь. Для того, чтобы в это время не произошло нежелательного действия всего устройства, предусмотрена блокировка с помощью фото)реле . Контакт 5 замыкает цепь лишь в том случае, если освещены раскаленной прокатываемой заготовкой оба фотоэлемента 3, которые расположены по обе сторопы регулируемой клети прокатного стана. Когда прокатываемая штука выходит из валков, а следовательно, из зоны действия фотоэлементов, 3-4 размыкает контакт 5 импульсной цепи, и регулировка прекращается. Таким образом, приспособление включается только во время процесса прокатки, и в период пауз расстояние между валками не регулируется.

Предмет изобретения. Приспособление для автоматического сохранения зазора между прокатными валками постоянным, отличающееся применением помещенных в кольцевых выточках валков рычажных щупов 8, предназначенных для воздействия через систему рычагов 12, 13, 14 па контакт 15 электрической цепи двигателя нажимного болта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Предварительно напряженная клеть | 1980 |

|

SU1025471A1 |

| Стан для прокатки профилей пере-МЕННОгО СЕчЕНия | 1979 |

|

SU816640A1 |

| Устройство торможения вертикального валка универсальной клети прокатного стана | 2019 |

|

RU2726532C1 |

| БЕССТАНИННАЯ ДВУХВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2008 |

|

RU2387504C1 |

| ПОЛОСОВОЙ ПЛАНЕТАРНЫЙ ПРОКАТНЫЙ СТАН | 1970 |

|

SU263533A1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| Выводная направляющая проводка | 1982 |

|

SU1045973A1 |

| Устройство для измерения скорости входа металла в клеть при прокатке | 1972 |

|

SU438460A1 |

| Способ прокатки трапециевидных профилей | 1987 |

|

SU1509141A1 |

| Кассета для вертикального валка универсальной клети | 1980 |

|

SU942823A1 |

Авторы

Даты

1941-01-01—Публикация

1939-01-29—Подача