теплоты. Соответственно, в первом случае переохлаждение вблизи фронта кристаллизации увеличивается и процесс кристаллизации происходит интенсивнее, что при неизменных условиях внешнего охлаждения слитка обеспечивает дополнительный рост твердой фазы и уменьшение глубины лунки. Аналогично во втором случае выделение дополнительной.теплоты на фронте кристаллизации способствует увел1гчвнию объема жидкометаллической лунки и ее глубины. Регулирование интенсивности указанных воздействий достигается изменением расстояния между фронтом кристаллизации и погружаемым электродом.

Приме р. На установке для непрерывн разливки в электромагннгный кристаллизатор отливают слиток из сплава АМГ-6 размером 300x1300 мм при следующих технологических параметрах: скорость

литья 85 мм/мин; температура расплава 710°С; напряжение питания электромагнитного кристаллизатора 9О В; температура охлаждающей воды расход охлаждающей воды 11 кг/с; максимальная глубина лунки 295 мм.

Погруженный электрод устанавливают по оси литья; второй электрод приводят в контакт со слитком на расстоянии 320 мм от уровня зеркала ж Iдкoгd металла в пунке. Далее осуществляют два типа испытаний./

1. При заданном расходе охладителя 12,5 кг/с пропускают постоянный электрический ток от твердой фазы к расплаву. При этом погруженный электрод перемещают в направлений фронта кристаллизаци до 0,8 глубины лунки. Глубину лунки измеряют при помощи датчика, снабженного

тремя измерительными головками. Запись сигналов осуществляют на осциллографе.

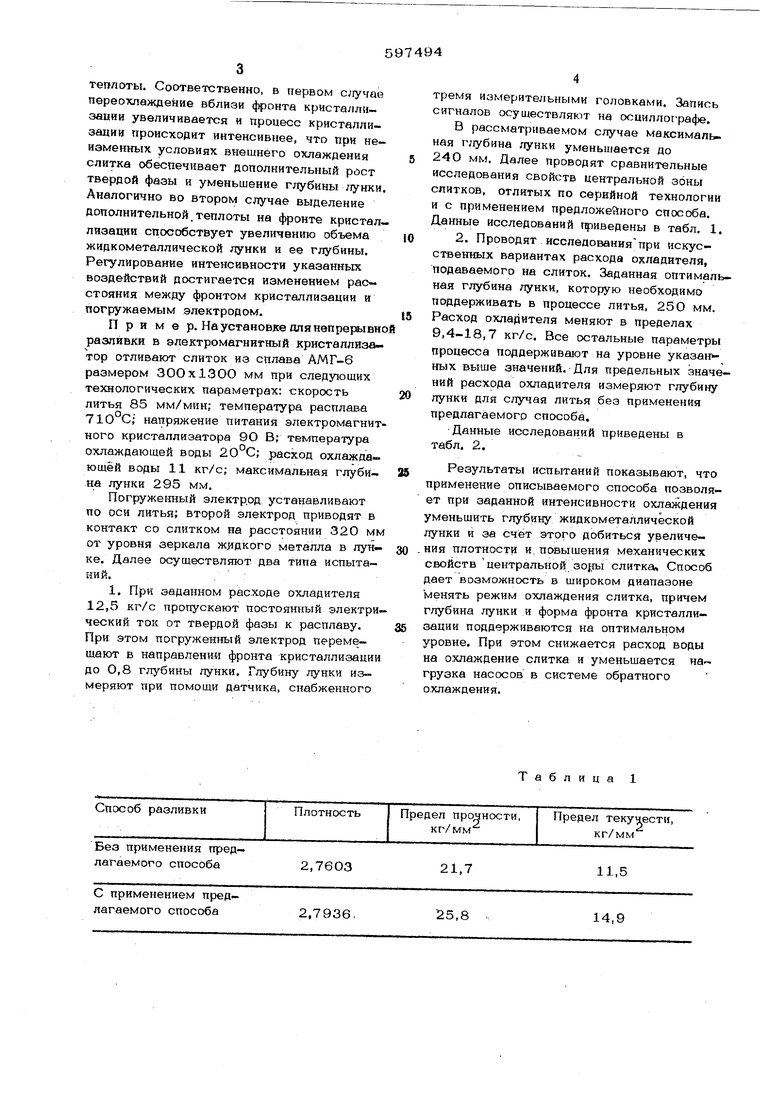

В рассматриваемом случае максимальная глубина лунки уменьшается до 24О мм. Далее проводят сравнительные исследования свойств центральной зоны слитков, отлитых по серийной технологии и с применением предложейного способа. Данные исследований гфиведены в табл. 1.

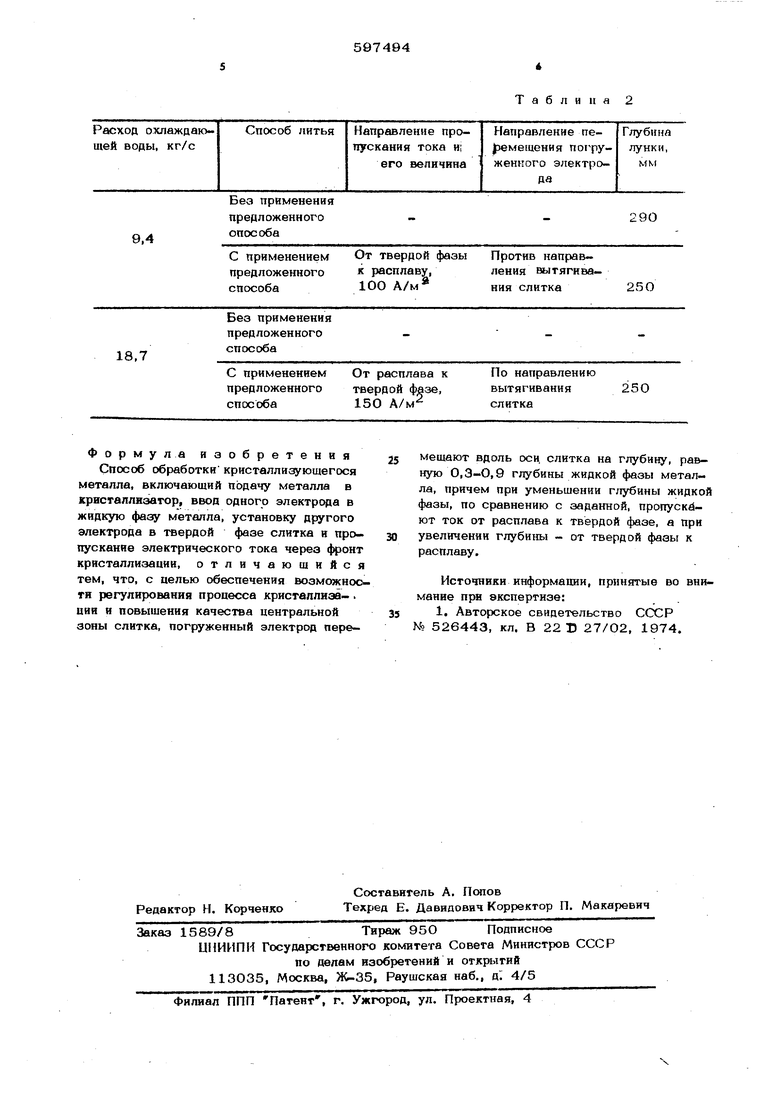

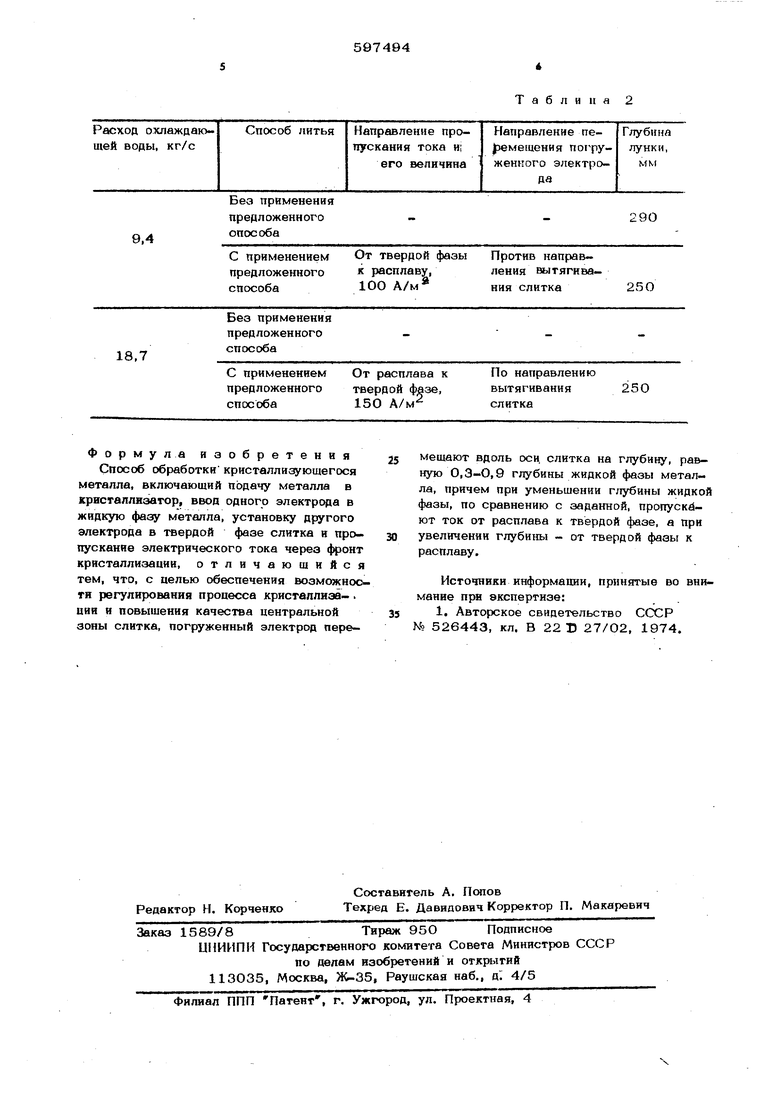

2. Проводят исследованияпри искусственных вариантах расхода охладителя, подаваемого на слиток. Заданная оптимальная глубина лунки, которую необходимо поддерживать в процессе литья, 250 мм. Расход охладителя меняют в пределах 9,4-18,7 кг/с. Все остальные параметры процесса поддерживают на уровне указан ных выше значений. Для предельных значений расхода охладителя измеряют глубину лунки для случая литья без применения предлагаемого способа,

Данные исследований приведены в табл. 2.

Результаты испытаний показывают, что применение описываемого способа позволяет при заданной интенсивности охлаждения меньшить глубину жидкометаллической унки и за счет этого добиться увеличе- ния плотности и повышения механических свойств центральной 3O{jbi слитка Способ дает возможность в широком диапазоне менять режим охлаждения слитка, причем глубина лунки и форма фронта кристаллизации поддерживаются на оптимальном уровне. При этом снижается расход воды на о.хлаждение слитка и уменьшается на грузка насосов в системе обратного о.хлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом кристаллизации | 1976 |

|

SU671917A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2019 |

|

RU2723578C1 |

| Способ непрерывного литья слитка и плавильно-литейная установка для его осуществления | 2020 |

|

RU2745520C1 |

| Способ управления процессом кристаллизации металла | 1980 |

|

SU908489A1 |

| СНИЖЕННАЯ ЧУВСТВИТЕЛЬНОСТЬ К РАСТРЕСКИВАНИЮ ЛИТЫХ СЛИТКОВ СЕРИИ 7XXX, ПОЛУЧЕННЫХ НЕПРЕРЫВНЫМ ЛИТЬЕМ В КРИСТАЛЛИЗАТОР (DC) | 2020 |

|

RU2819336C1 |

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| Способ охлаждения слитка при непрерывном литье в электромагнитный кристаллизатор | 1980 |

|

SU900951A1 |

| Установка для непрерывного литья слитка | 2024 |

|

RU2822902C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2547089C2 |

| Установка непрерывного или полу-НЕпРЕРыВНОгО лиТья СлиТКОВ B элЕКТРО-МАгНиТНОМ КРиСТАллизАТОРЕ | 1978 |

|

SU806238A1 |

Без применения пред2,76ОЗ лагаемого способа

С применением пред2,7936. лагаемого способа

Таблиц

11,5

21,7

25,8

14,9

Без применения

предложенного

способа

18,7

С применением

прерложенного

способа

Формула изобретения Способ обработки кристаллизующегося металла, включающий подачу металла в кристаллизатор, ввод одного электрода в жидкую фазу металла, установку другого электрода в твердой фазе слитка и пропускание электрического тока через кристаллизации, отличающийся тем, что, с целью обеспечения возможности регулирования процесса кристаплиэа-. ции и повышения качества центральной зоны слитка, погруженный электрод переТаблица 2

По направлению

25О

вытягивания

слитка

мешают вдоль оси. слитка на глубину, равную 0,3-0,9 глубины жидкой фазы металла, причем при уменьшении глубины жидкой фазы, по сравнению с заданной, пропускёют ток от расплава к твёрдой фазе, а при

увеличении глубины - от твердой фазы к расплаву.

Источники информации, принятые во внимание при экспертизе:

№ 526443, кл. В 22 13 27/02, 1974.

Авторы

Даты

1978-03-15—Публикация

1976-11-10—Подача