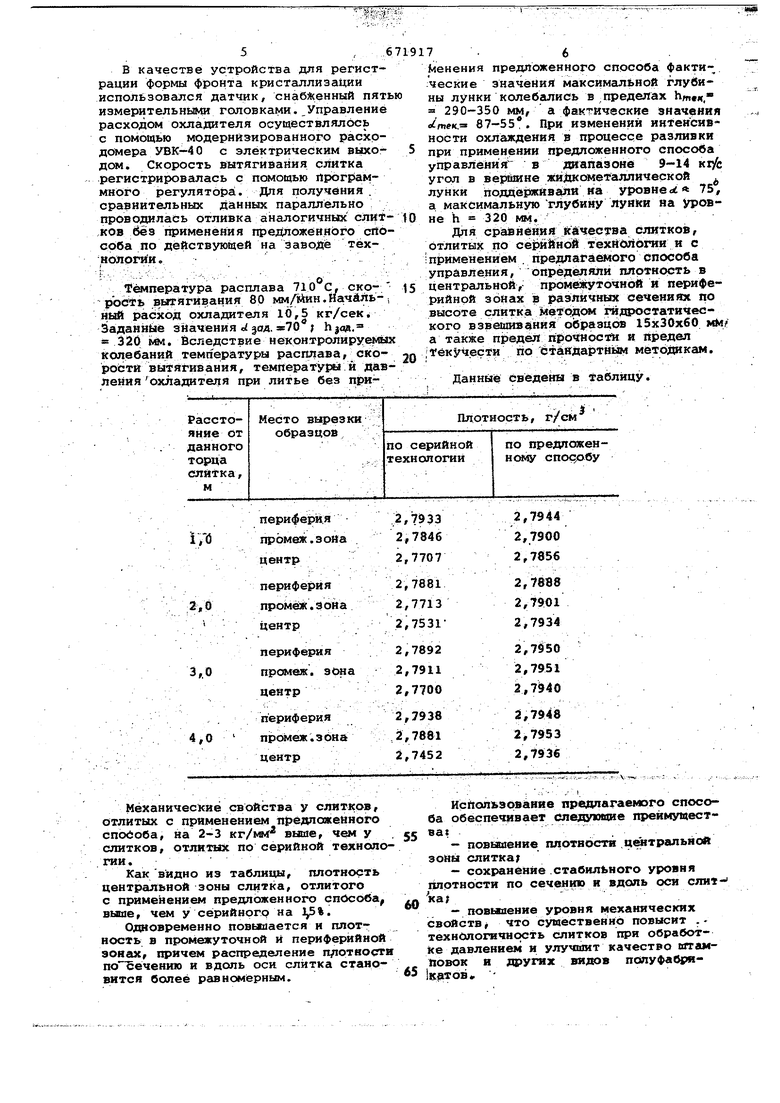

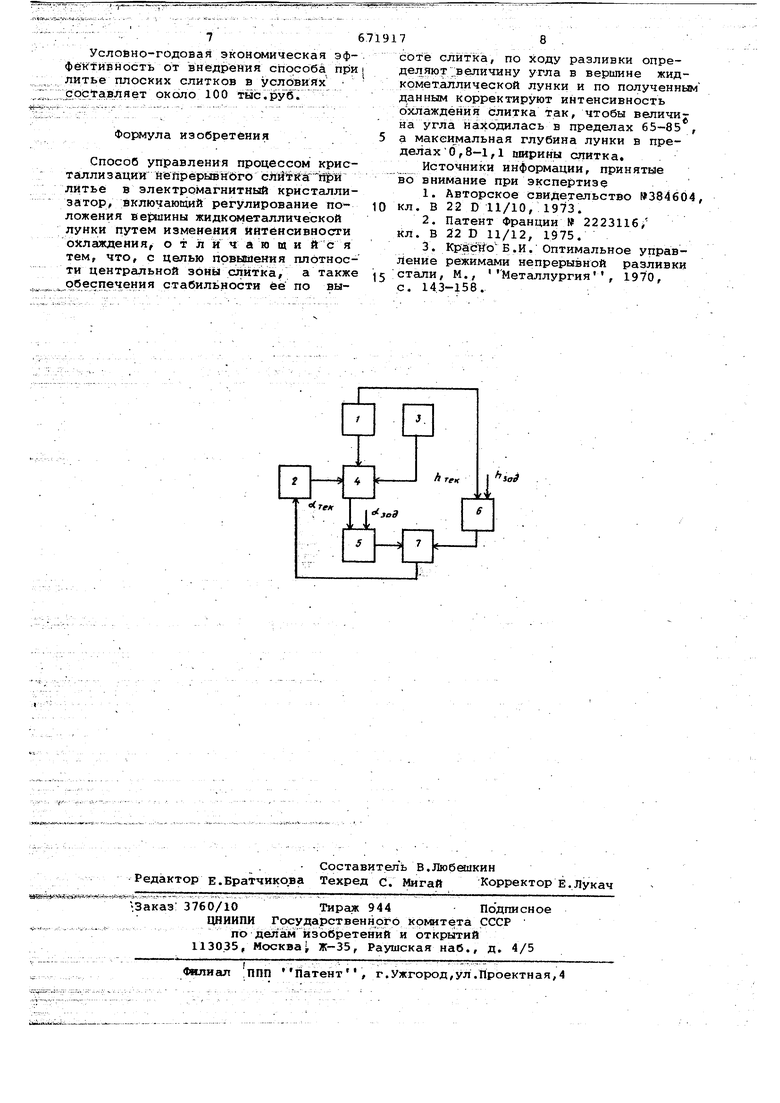

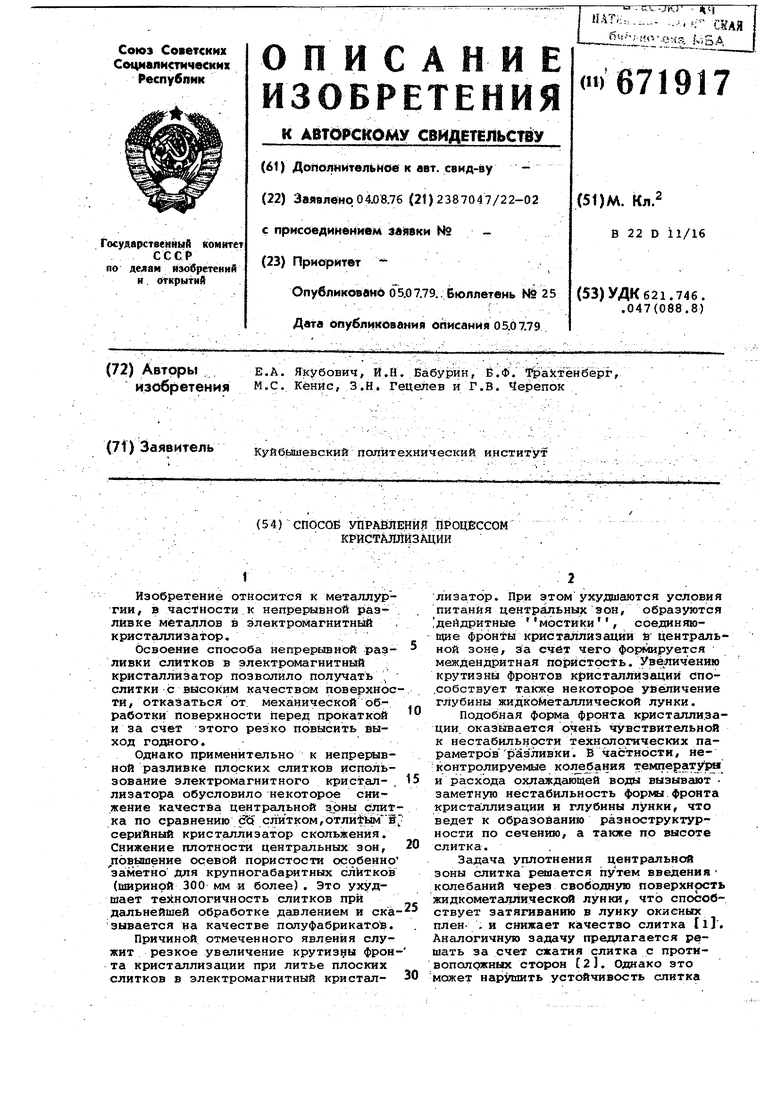

(54) СПОСОБ УПРАВЯБИЙЯ ПРОЦЕССОМ КРИСТАЛЙИЗАЦИЙ На Затравке. Кроме того, этот спос6б Йля слитков больших топпдан весьма неэффективен. Известен способ управления процессом крйсТсШлизацни непрерывного слитк заключающийсяа измерении глубины жидкометаллической лунки и выработке необходимых управляющих воздействий, направленных на изменение режимов работы оборудования {3, Однако способ управления njioueccoM кристаллизации не позволяет регулировать плотность и пористость централ ной зоны слитка, а обеспечивает только оптимальную глубину жидкомета ичюской WHKH . ™ Это обусловлено тем, что известный Способ не контролирует Фронта кристаллизации. Регулирование же положения вершина жндкометалйической лунки без учета величины угла пбд которым пересекаются на оси слйт ка фронты кристаллизации, идущие от противоположных граней, Не Эказьшает сколько-нибудь заметного воздействия на показатели плотности центральной эгьнат:. Целью Изобретения является повышение плотности и снижение йористости 1 ёНтральнОй зоны непрерывного слитка а также обеспечение саьабиЛьносги Указанных характеристик по всей длине слитка. Поставленная цель достигается тем что по ходу разливки здадаряйт глубину жидкоибталлической лунки.одновременно в нескольких точках по сечению слитка, по этим данншл вычисляют величину угла, образовайного пересекающимися фронтами кристгьпяизациИ в вершине жидкометаллической И по полученным данным путем изШйШйй интенсивности охлаждения слитку поддёрШгвгЙй величину угла в вёрйшнё; жидкометаллической лунки в пределах 65-85, а максимальную глубину лункй .в пределах 0,8-1,1 от ширины слитка. Угол at пересечения фронтов Кристаллизации в верашне яощкоМеталлической лунки вычисляют по эмпирической зависимости, полученной на осно вании статистической обработки боль шого массива зкспериментальйых данных $ ot К Z ff(f-i)-/(f)J to / bl где Q - расход охладителя, кг/мин; V - скорость вытягивания-слитка, м/кин i - точ f(i) - глубина лунки, м; ка измерения, i « I,2...5, т.е. глубина лунки измеря.,v..:.-J...., в пяти точках пО сече нию слитка; К - коэффициент, учитывелконй тип сплава, град/кг. Как видно из (1), дан постоянной СкОрЪсТИ раЗЛИвкИ угол прямО ;гтропОрциоиаявн интенсивности охлаждения сЛИтка i Поддержание величины угла пересе ченйя фронтов кристаллизации в вершине лунки в пределах 65-85 позволяет умейьшить крутизну фронтов в центральной зоне слитка и, следовательно, ликвидирует основную причину образования осевой пористости и низкой плотности в зтой зоне. Глубину жидкометаллической лунки определяют экспериментально, например, с помощью датчика, снабженного несколькими измерительными головками. На чертеже доказана блок-схема автоматической системы управления для реализации предложенного способа. Схема включает устройство 1 для регистраций формы фронта кристаллизации}; устройство 2 для регулирования и регистрации расхода Охладителя, устройство 3 для регистрации скорости литья функциональный прёобразователь 4, осуществляющий В1 1числение Угла 0 по данным измерений, устройство 5 для сравнения значения of тек. и заданного .,. устройство 6 сравнения фактической глубины лунки hWx. с заданной h я/м . логический элемент 7 или. Способ реализуется следующим образом. Измерительное устройство 1 одновременно ,измеряет глубину жидкометаллической лунки в нескольких точках, включая ось слитка. Данные измерений поступают на функциональный йреобразовйтель 4, а значение максимальйой глубйш лунки йа оси слитка поступает йа устройство 6 сравнения. Фуйкцйональный преобразователь 4 с. учётой данных по расходу охладителя, вырабатываемых устройством 2, И Данйызс по скорости выгягйванИя сЛитка, поступающих от устройства 3, вычисляет фактическое значение угла в вершине жИдкомет аллйческой лунки . Ё устройствах 5 и б происходит срайненйе тейуЩих значений I/TW. и h с заданными. Если значениеЧт к. и Ьтек, находятся в щзеделах 685 и 0,8 , «1,1 в, где в ширина слитка, то на выходе 5 и б сигналы равны 0. При невыполнении этих условий срабатывает логический элемент сигналс выхода которого поступает на устройство 2 для регулирования ; расхода охладителя и вызывает соответствующее изменение расхода, т.ё, управляет интенсивностью охлаждения. Процесс управления пр Д; шается до выполнения условий 65 4 85 0,8 . «1/1 в. п р и м е р. В литейном цехе производилась отливка плоских слитко ; зоб X 1300 км из сплава Д16 в электромагнитный кристаллизатор с использованием предложенного способа управления процессом кристаллизации 5, В качестве устройства для регистрации формы фронта кристаллизации использовался датчик, снаб енный пят измерительными головками. Управление расходом охладителя осуществлялось с помощью модернизированного расходомера УВК-40 с электрическим вь«оROM. Скорость вытягивания слитка регистрировалась с помощью лрограммного регулятора;. Для получения, сравнительных данных параллельно проводилась отливка аналогичных слиФ ков без применения предложенного cito соба по действующей на заводе тёхнойргйи.. . Температура расплава 71о С, скрpbc i вытягивания 80 мм/ЙИн.Начйльный расход охладителя 10,5 кг/сек Заданные значения с JOA. хТО ; . 326 ivAt. Вследствие неконтролйруилы копеба1ний температуры расплава, скрроЬти вытягивания, температуры и дав ления охладителя при литье без при.. 6 йенения предложенного способа факти;ческие значения максимгшьной глубины лунки колебались в пределах Ьт«я, 290-350 мм, а фактические значения //пек.з 87-55 , . При изменений интенсивности охлаждения в процессе разливки при применении предложенного способа управления в диапазоне 9-14 Ki)fc угол в вершине згиДкомеЧаллической лунки поддёржИв М1й на уровне. 75, а максимальнуюглубину лунки на уровне h 320 мм. Для сразанбяия Качества слитков, Ртлитых пР сёрйЙнС1Й техйрлргии и с применением . npeAnafаемРгр спРСРба управления, определяли плртнрсть в центральной,- пром Е точной и пед)иферийнрй зонах в различных сечениях по высоте слитка Йэтрдсял гйдаюстатического взвешивания образцов 15x30x60 мМ/ а также п|Е)едел й очйостй и предел текучести rip бт ндартНым метрдикам. Данные сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кристаллизующегося металла | 1976 |

|

SU597494A1 |

| Способ охлаждения слитка при непрерывном литье в электромагнитный кристаллизатор | 1980 |

|

SU900951A1 |

| Способ непрерывной разливки металла | 1980 |

|

SU908487A2 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗАГОТОВОК НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ | 2009 |

|

RU2422242C2 |

| Способ управления процессом кристаллизации металла | 1980 |

|

SU908489A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2000 |

|

RU2187408C2 |

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2014 |

|

RU2569620C2 |

| Устройство для литья плоских слитков | 1984 |

|

SU1253715A1 |

| Способ непрерывной разливки заготовок прямоугольного сечения | 1991 |

|

SU1771870A1 |

| Способ непрерывной разливки металлов | 1986 |

|

SU1346330A1 |

Механические свойства у слитков, РТЛИТЫХ с применением п редложенного способа, на 2-3 кг/мм выше, чем у слитков, отлитых по серийной технологии.

Каквидно из таблицы, плотность центральной зоны слитка, отлитого с применением предложенного спРсоба вьоае, чем у сёрийногр на %.

Одновременно повышается и плотность в промежуточной И периферийной зонах, причем распределение nfiotaoiyfa по 5ёчению и вдоль оси слитка становится более равномерным.

Исйользрвание предлагаемого способа обеспечивает следопоцие тфеймущества -. / . ..

55

-повшиение плотнрсги цеитральнсй зоны слитка;

-сохранение.стабильного уровня плотности по сечению и вдоль оси слитка} - .

60

- повьшение уровня М1еханическнх свойств i что суиественнр повысит .технРяогичность слитков при обработке давлением н улучшит качество штамПовок я других видов пслуфабри651кат6в.

Услойно-годовая экономическая эф-. фёктйвностъ от внедрения способа при | литье плоских слитков в условиях с;ос авляет около 100 тыс..

Формула изобретения

Способ управления процессом крИСт ал л и 3 аци и йе пр ёрьш н бго а: 1я|)и литье в электромагнитный кристаллизатор, включающий регулирование положения ве|зшины жидкометаллической лунки путем изменения интенсивности охлаждения/ о т л и ч а ю щ и и с я тем, что, с целью првьаиення плотности центральной зона слитка, а также обеспечения стабильности ее по высоте слитка, по ходу разливки определяю ;;величину угла в вершине жидкометаллической лунки и по полученным данным корректируют интенсивность охлаждения Ьлитка так, чтобы величи на угла находилась в пределах 65-85 , а максимальная глубина лунки в пределах О , 8-1 , 1 ширины слиткаф Источники информации, принятые во внимание при экспертизе

стали, М., Металлургия, 1970,

с. 14.3-158.

I

Авторы

Даты

1979-07-05—Публикация

1976-08-04—Подача