I

Изобретение отнсхзится к машинострое нию и может быть использовано для изготовления отливок центробежным способом с вертикальной осью вращения.

Известна плавипьно заливочная установка, в которой подготовленные к заливке формы совместно с литниковой системой устанавливают на поддон, закрепляемый затем на столе центробежной машины. Расплавленный металл из по лотку неправляется во вращающийся совместно с формами металлоприемник, а из него по литниковым ходам за счет центробежных сил заполняет полости литейных форм Til.

Указанная установка вследствие использования в ней центробежной машины (для которой необходимо сооружение бетонированной шахты глубиной 5 м) очень громоздка, а для жесткой фиксавдга вращающихся форм во время заливки требуется засьтка пространства между формами сухим твердым негигроскопичным (в случае литья в вакууме) материалом или применение специальных приспособлений при заливке металличес ких форм.. Засьтка твердым материалом

исключаетВОзможность подогрева форм непосредственно перед заливкой, что очень важно для изготсдаления сложных крупногабаритных тонкостенных отливок с толщиной стенки менее 4 мм. Кроме того, на известной установке нельзя получить однородную по плотности отливку, так как центробежному методу заливки вращающихся форм свойственно наличие больщого перепада давлений по радиусу вращения.

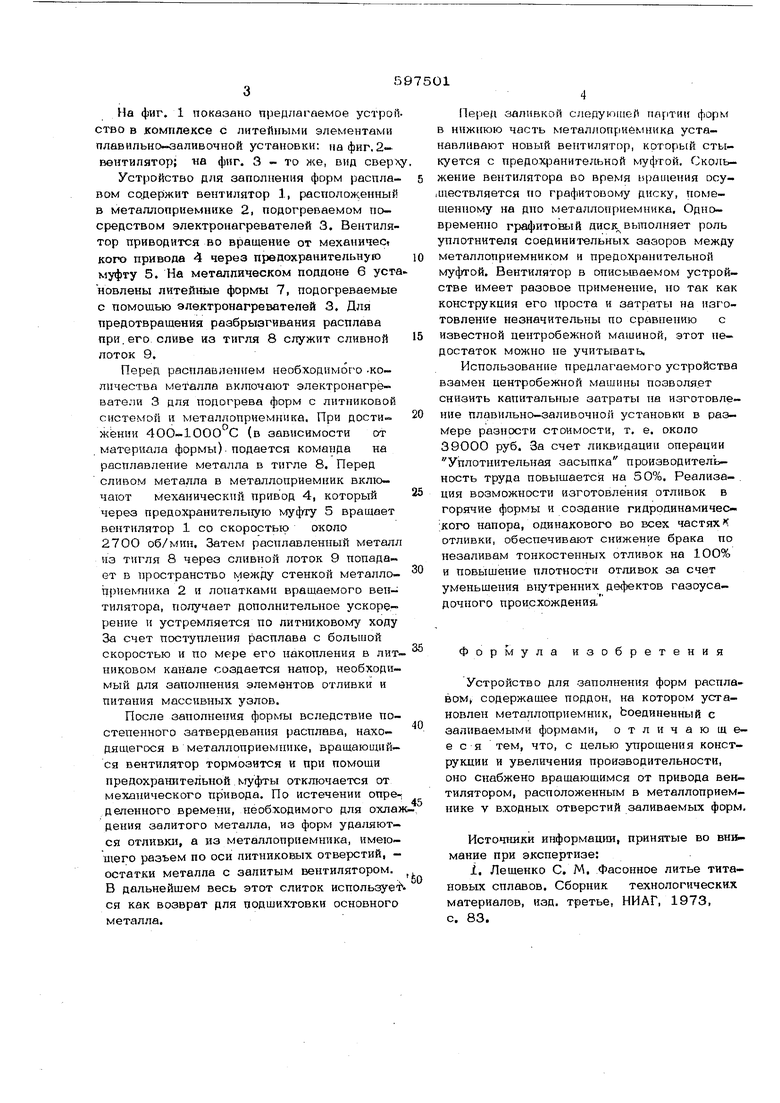

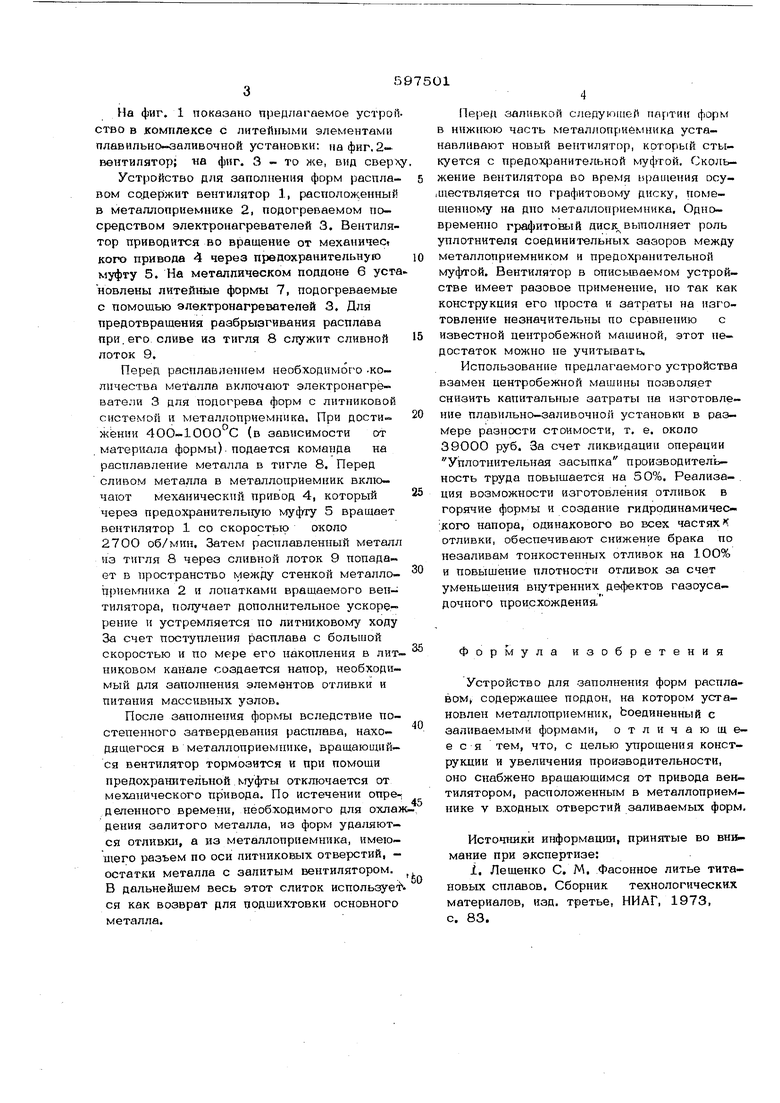

Целью изобретения является упрощение крнструкции и повышение производительности устройства. Это достигается путем установки в металлоприемник вентилятора, соединенного с механическим приводом. При высоких оборотах вентилятора развивается центробеясная сила, под влиянием которой поступающий в металлоприемйик расплав прогоняется к его периферии. Выходя из отверстий металлоприемника, расплав с большой скоростью заполняет литниковые каналы и по мере накопления создает напор, необходимый для заполнения фор мы. На фиг. 1 показано предлагаемое устрой ство в комплексе с литейными элементами плавипьно-ааливочной установки: нафиг, 2- вентилятор; на фиг. 3 - то же, вид сверх Устройство для заполнения форм расплавом содержит вентилятор 1, расположенный в металлоприемннке 2, подогреваемом посредством электронагревателей 3. Вентилятор приводится во вращение от механичес кого привода 4 через предохранительную муфту 5. На металлическом поддоне 6 уста новлены литейные формы 7, подогреваемые с помощью электронагревателей 3. Для предотвращения разбрызгивания расплава при. его сливе на тигля 8 служит сливной лоток 9. Перед расплавлением необходимого -количества металла включают электронагреватели 3 для подогрева форм с литниковой cиcтe foi и к еталлоприемника. При дости жЬнии 400-1000 0 (в зав1юимости от материала формы)-подается команда на расплавление металла в тигле 8. Перед сливом металла в металлоприемник включают механический привод 4, который через предохранительную муфту 5 вращает вентилятор 1 со скоростью около 2700 об/мин. Затем расплавленный металл из тигля 8 через сливной лоток 9 попадает в пространство между стенкой металлоnpHeNfflHKa 2 и лопатками вращаемого вентилятора, получает дополнительное ускоре- рение и устремляется по лит шковому ходу За счет поступления расплава с большой скоростью и по мере его накопления в лит никовом канале создается напор, необходимый для запотюния элементов отливки и питания массивных узлов. После заполнетшя формы вследствие постепенного затвердевания расплава, находящегося в металлоприемшпсе, вращающийся вентилятор тормозится и при помощи предохранительной уфты отключается от механического привода. По истечении опре деленного времени, необходимого для охла дения залитого металла, из форм удаляются отливки, а из металлопраемника, имеюшего разъем по оси литниковых отверстий, остатки металла с залитым вентилятором. В дальнейшем весь этот слиток использует ся как возврат для подщихтовки основного металла. nejjen заливкой следующей партии форм в нижнюю часть металлоприбмника устанавливают новый вентилятор, крторь й стыкуется с предох|:анитеяьной муфтой. Скольжение вентилятора во время вращения осуществляется по графитовому диску, помещенному на дно металлоприемника. Одновременно гр)афитовый диск выполняет роль уплотнителя соединительных зазоров между металлоприемником и предохранительной муфтой. Вентилятор в описываемом устройстве имеет разовое применение, но так как конструкция его проста и затраты на изготовление незначительны по сравнению с известной центробежной мащиной, этот недостаток можно не учитывать. Использование предлагаемого устройства взамен центробежной машины позволяет снизить капитальные затраты на изготовление плавильно-заливочной установки в размере разности стоимости, т. е. около 39000 руб. За счет ликвидации операции Уплотнительная засыпка производительность труда повышается на 50%. Реализа-. ция возможности изготовления отливок в горячие формы и создание гидродинамичес;кого напора, одинакового во всех частях отливки, обеспечивают снижение брака по незаливам тонкостенных отливок на 100% и повышение плотности отливок за счет уменьшения внутренних дефектов газоусадочного происхождения. Формула изобретения Устройство для заполнения форм расплаBOMj содержащее поддон, на котором установлен металлоприемник, Ьоединенный с заливаемыми формами, отличающееся тем, что, с целью упрощения конструкции и увеличения производительности, оно снабжено вращающимся от привода вентилятором, расположенным в металлоприемнике V входных отверстий заливаемых форм. Источники информации, принятые во вн№мание при экспертизе: 1. Лешенко С. М, Фасонное литье титановых сплавов. Сборник технологических материалов, изд. третье, НИАГ, 1973, с. 83.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФАСОННЫХ ОТЛИВОК СЛОЖНОЙ ФОРМЫ ИЗ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2014 |

|

RU2585604C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1991 |

|

RU2014946C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2014 |

|

RU2570138C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Установка для центробежного литья | 1981 |

|

SU980942A1 |

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Вакуумная плавильно-заливочная установка | 1990 |

|

SU1747238A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

Авторы

Даты

1978-03-15—Публикация

1976-11-16—Подача