Изобретение относится к литейному производству, в частности к устройствам для определения жидкотекучести расплавов в поле действия центробеж-. ных сил.

Необходимость создания таких устройств вызвана тем, что они позволяют количественно оценить жидкотекучесть расплавов в осевом направлении при центробежном литье и способствуют выбору оптимальных технологических параметров при производстве протяженных тонкостеннны;: цилиндрических отливок.

Известно устройство для определения жидкотекучести; расплава, включающее металлоприемник и заполняемый канал, выполненные в заформованной опоке 1 . Жидкотекучесть определенная с помощью этого устройства, оценивается по длине прутка металла закристаллизовавшегося в канале. Однако такое устройство применяется только в стационарных условиях ,не. учитывает конфигурацию отливок и особенности заполнения формы расплавом, т.е. не позволяет определить Жидкотекучесть расплава в поле действия центробежных сил.

Цель изобретения - определение жидкотекучести в поле действия центробежных сил.

Для этого предлогаемая опока выполнена цилиндрической, а заполняемый канал имеет винтообразную форму.

Угол подъема впирали винтообразного канала составляет 60°- 80°в соответствии с гравитационными коэффициентами, равными 50-100. Выполнение заполняемого канала винтообразной формы позволяет наиболее точно воспроизвести движение расплава в поле действия центробежных сил,так как металл в вращающейся изложнице движется по винтовой траектории, при этом угол подъема спирали зависит от скорости вращения изложни-j цы гравитационного коэффициента К-Цг

где со - угловая скорость вращени}

изложницы;

1 - радиус винтовой траектории; 4- ускорение свободного падения.

Чем выше скорость вращения изложницы, тем больше величина угла подъема спирали .

Для гравитационных коэффициентов, равных 50-100, употребляемых в практике при получении центробежнолитых заготовок, углы подъема винтообразных траекторий движения металла составляют соответственно 60-80 . .Поэтому угол подъема винтообразного канала в предла1аемом устройстве выбран таким, чтобы максимально приблизиться к реальным производственным условиям.

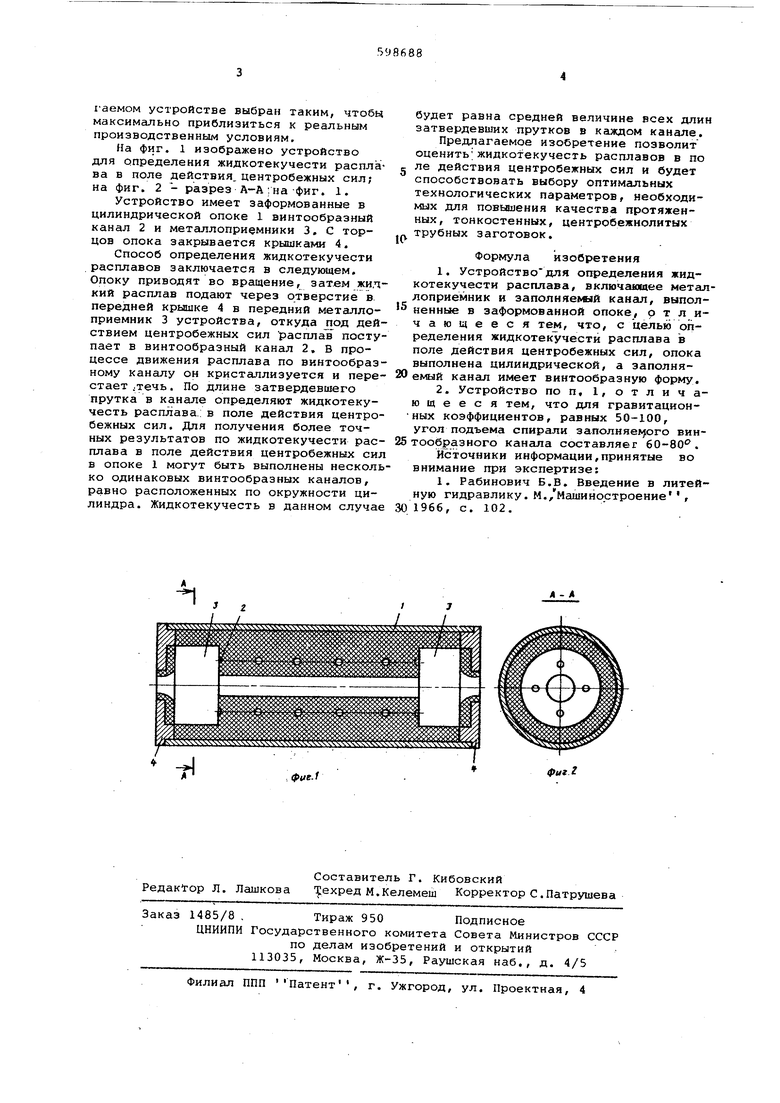

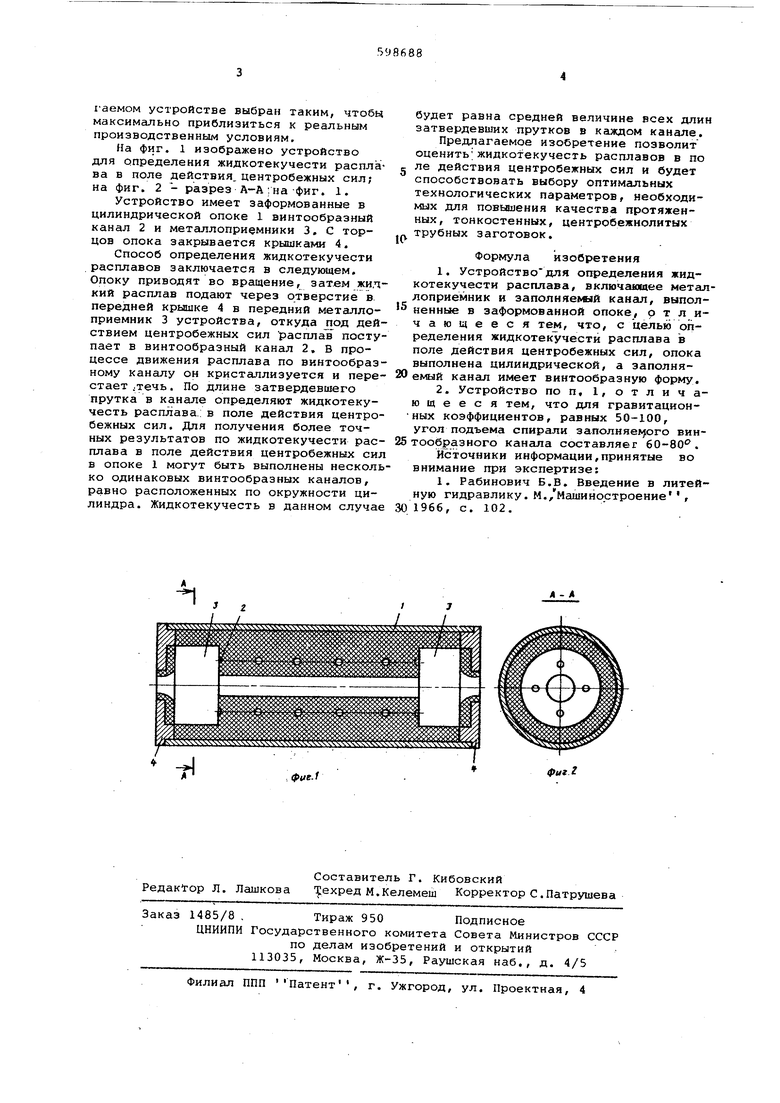

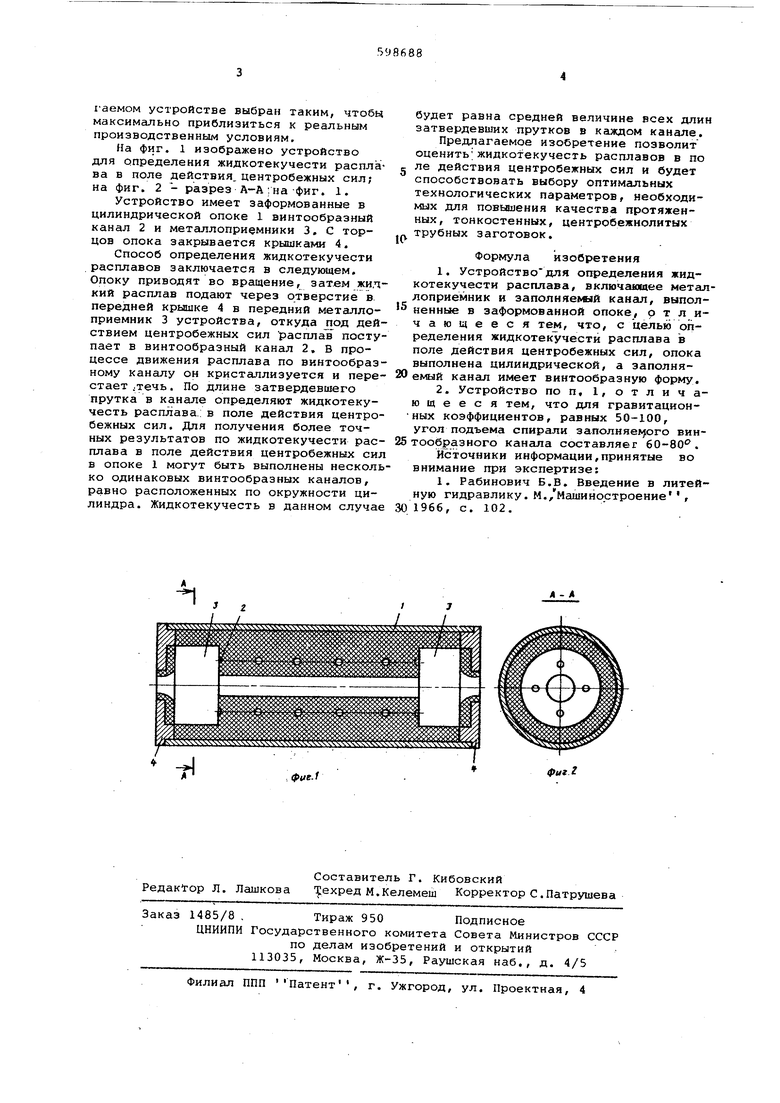

На фиг. 1 изображено устройство для определения жидкотекучести расплава в поле действия, центробежных сил; на фиг. 2 - разрез А-А;на фиг. 1.

Устройство имеет заформованные в цилиндрической опоке 1 винтообразный канал 2 и металлоприемники 3, С торцов опока закрывается крышка1 ш 4.

Способ определения жидкотекучести расплавов заключается в следукицем. Опоку приводят во вращение, затем жилкий расплав подают через отверстие в передней крышке 4 в передний металлоприемник 3 устройства, откуда 1од действием центробежных сил расплав поступает в винтообразный канал 2, В процессе движения расплава по винтообразному каналу он кристаллизуется и перестает .течь. По длине затвердевшего прутка в канале определяют жидкотекучесть расплава.: в поле действия центробежных сил. Для получения более точных результатов по жидкотекучести расплава в поле действия центробежных сил в опоке 1 могут быть выполнены несколько одинаковых винтообразных каналов, равно расположенных по окружности цилиндра. Жидкотекучесть в данном случае

будет равна средней величине всех длин затвердевших прутков в каждом канале. Предлагаемое изобретение позволит оценить;Жидкотекучесть расплавов в по ле действия центробежных сил и будет способствовать выбору оптимальных технологических параметров, необходимых для повьаиения качества протяженных, тонкостенных, центробежнолитых трубных заготовок.

Формула изобретения

1,Устройство для определения жидкотекучести расплава, включающее металлоприемник и заполняемый канал, выполS ненные в заформованной опоке, о т л ичающееся тем, что, с целью определения жидкотекучести расплава в поле действия центробежных сил, опока выполнена цилиндрической, а заполняемый канал имеет винтообразную форму.

2.Устройство поп, 1, отличающееся тем, что для гравитационных коэффициентов, равных 50-100,

угол подъема спирали заполняе уого винтообразного канала составляет 60-80. Источники информации,принятые во внимание при экспертизе:

1. Рабинович Б.В. Введение в литейную гидравлику. М.,машиностроение , 30 1966, с. 102.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного литья | 2020 |

|

RU2748447C1 |

| Способ центробежного литья биметаллических изделий | 1982 |

|

SU1068217A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312738C1 |

| Установка для центробежной отливки полых металлических заготовок | 1978 |

|

SU747615A1 |

| Способ изготовления полых отливок | 1978 |

|

SU789225A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛИЧЕСКИХ КОМПОЗИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393242C1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2762692C1 |

| Способ литья под низким давлением | 1983 |

|

SU1135547A1 |

| Центробежная установка | 1978 |

|

SU784977A1 |

Авторы

Даты

1978-03-25—Публикация

1976-12-13—Подача