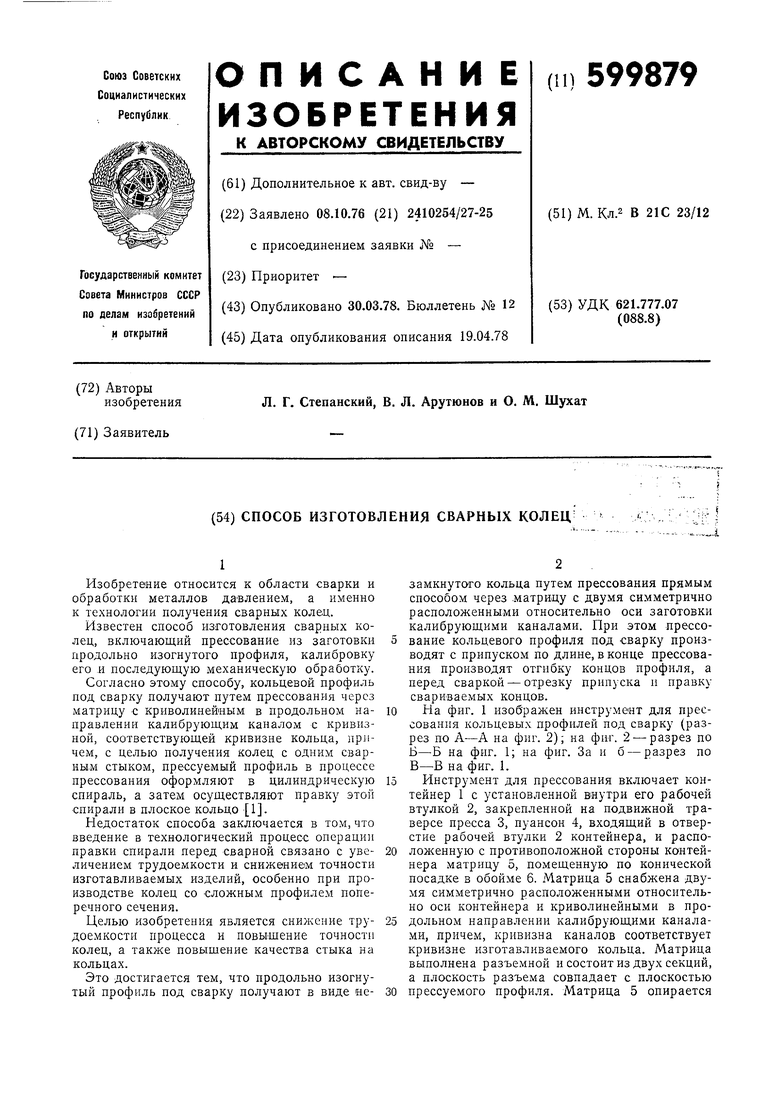

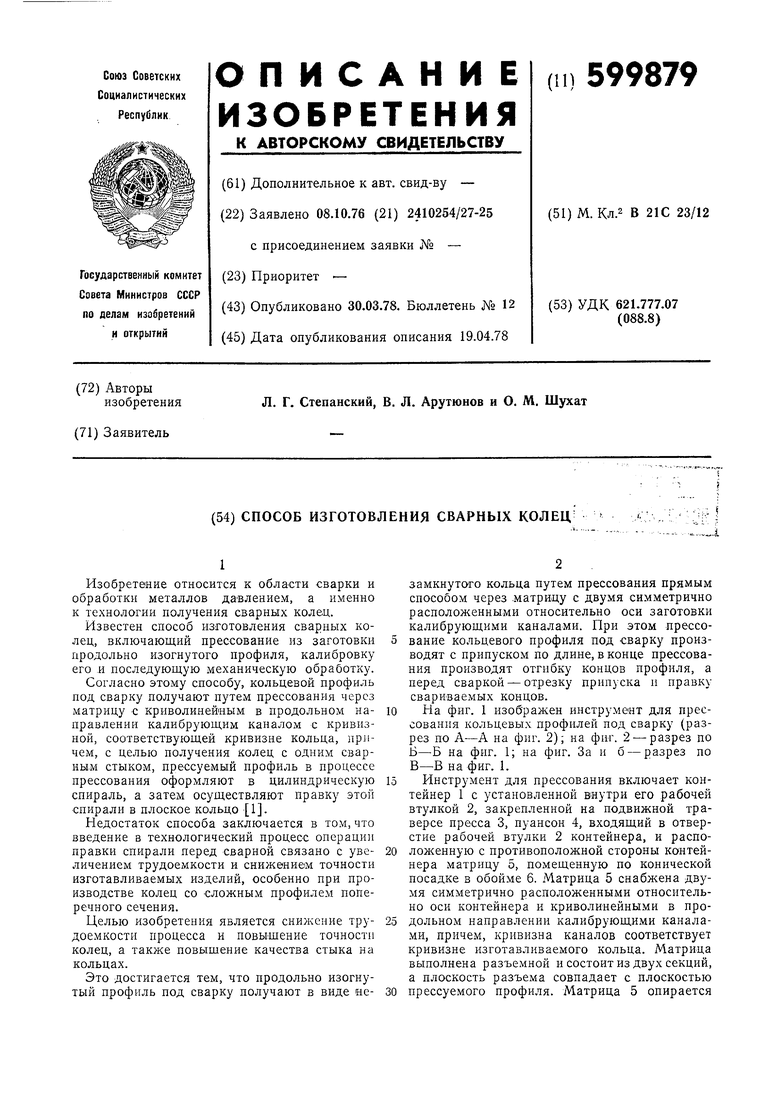

на также выполненную разъемной из двух половии подставку 7 с криволинейными каналами для прохода прессуемого нрофиля 8 с нрессостатком 9. Подставка 7 входит в цилиндрическую расточку опорной плиты 10, которая в свою очередь установлена на столе 11 пресса.

Изготовление кольца осуществляется следующим образом.

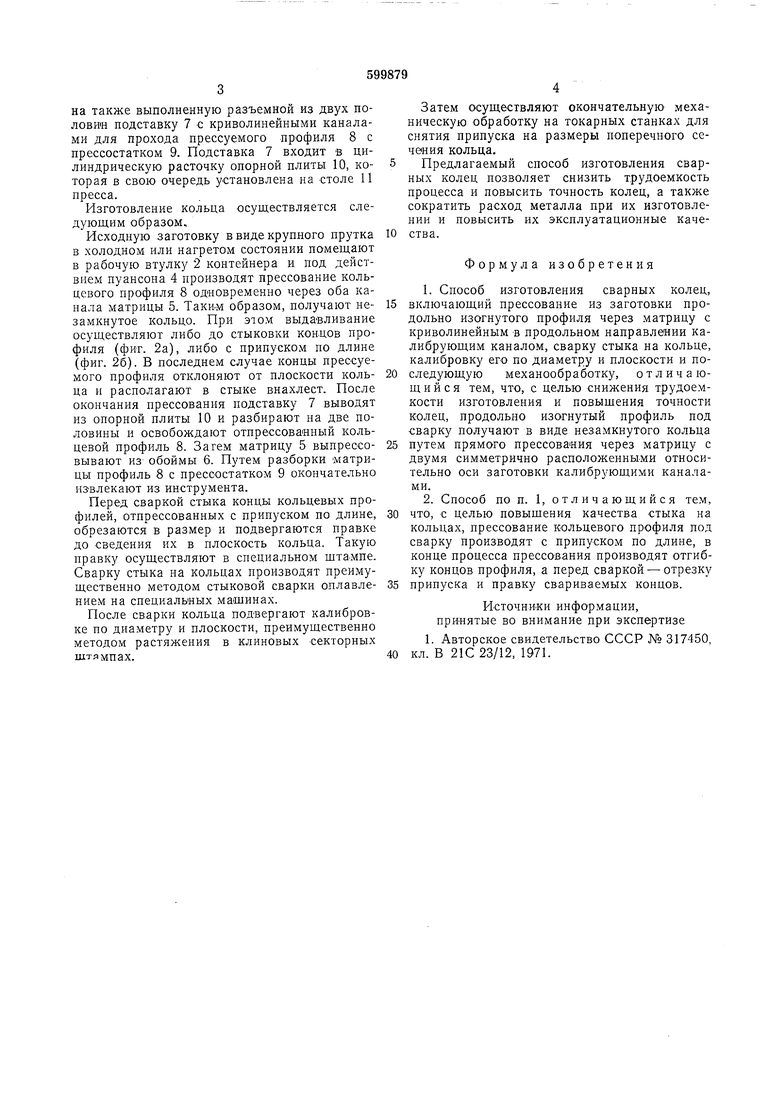

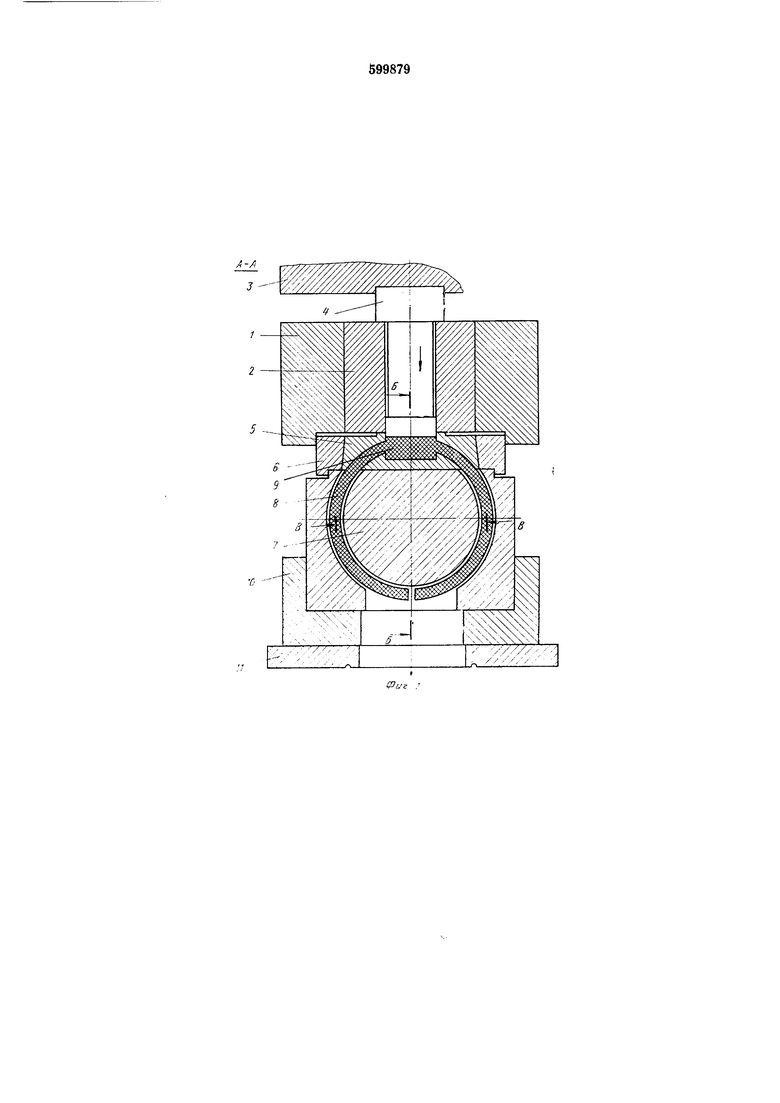

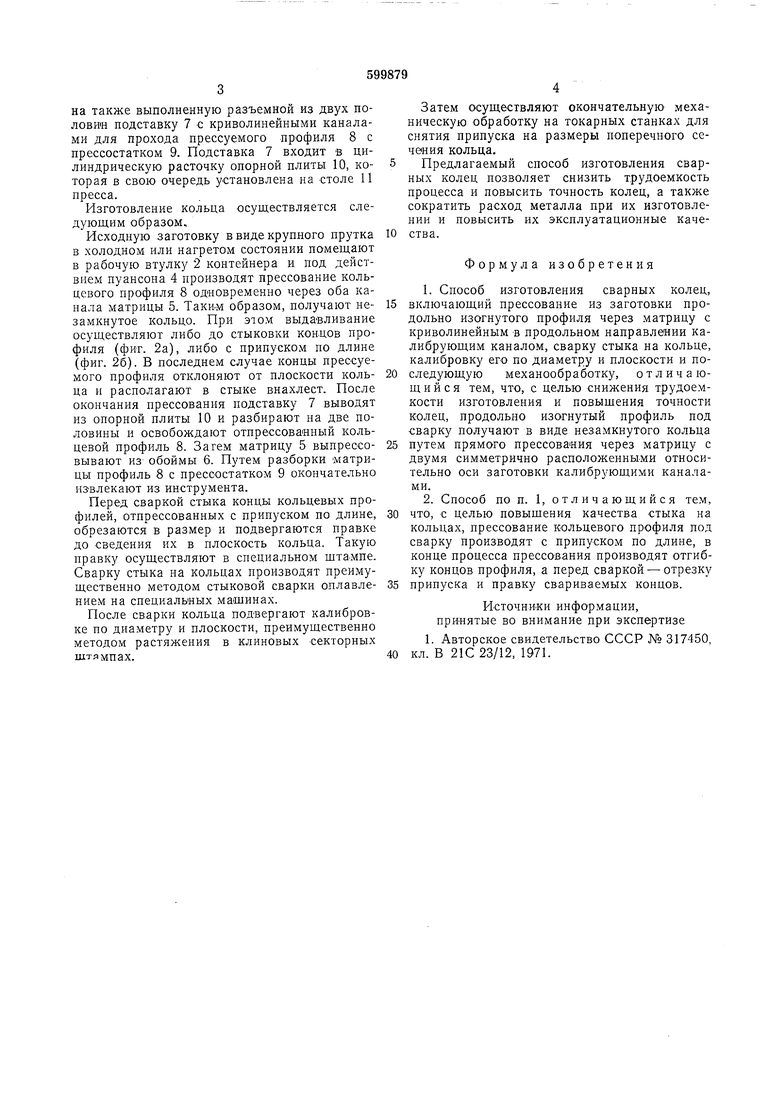

Исходную заготовку в виде крупного прутка в холодном или нагретом состоянии помещают в рабочую втулку 2 контейнера и под действием пуансона 4 производят прессование кольцевого профиля 8 одновременно через оба канала матрицы 5. Таким образом, получают незамкнутое кольцо. При этом выдавливание осуществляют либо до стыковки концов профиля (фиг. 2а), либо с припуском по длине (фиг. 26). В последнем случае концы прессуемого профиля отклоняют от плоскости кольца и располагают в стыке внахлест. После окончания прессования подставку 7 выводят из опорной плиты 10 и разбирают на две половины и освобождают отпрессоваиный кольцевой профиль 8. Загем матрицу 5 выпрессовывают нз обоймы 6. Путем разборки матрицы профиль 8 с прессостатком 9 окончательно извлекают нз инструмента.

Перед сваркой стыка концы кольцевых профилей, отпрессованных с припуском по длине, обрезаются в размер и подвергаются правке до сведения их в плоскость кольца. Такую нравку осуществляют в специальном щтампе. Сварку стыка на кольцах производят преимущественно методом стыковой сварки оплавлением на специальных машннах.

После сварки кольца подвергают калибровке по диаметру и плоскости, преимущественно методом растяжения в клиновых секторных штямпах.

Затем осуществляют окончательную механическую обработку на токарных станках для снятия припуска на размеры поперечного сечения кольца.

Предлагаемый способ изготовления сварных колец позволяет снизить трудоемкость процесса и повысить точность колец, а также сократить расход металла при их изготовлении и повысить их эксплуатационные качества.

Формула изобретения

1.Способ изготовления сварных колец, включающий прессование из заготовки продольно изогнутого профиля через матрицу с криволинейным Б продольном направлении калибрующим каналом, сварку стыка на кольце, калибровку его по диаметру и плоскости и последующую механообработку, отличающийся тем, что, с целью снижения трудоемкости изготовления и повышения точности колец, продольно изогнутый профиль под сварку получают в виде незамкнутого кольца путем прямого прессования через матрицу с двумя симметрично расположенными относительно оси заготовки калибрующими каналами.

2.Способ по п. 1, отличающийся тем, что, с целью повыщения качества стыка на кольцах, нрессование кольцевого профиля под сварку производят с припуском по длине, в конце процесса прессования производят отгибку концов профиля, а перед сваркой - отрезку припуска и правку свариваемых концов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 317450. кл. В 21С 23/12, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ по РАДИУСУ ЗАГОТОВОК СО СЛОЖНОЙ КОНФИГУРАЦИЕЙ ПОПЕРЕЧНОГОСЕЧЕНИЯ | 1971 |

|

SU317450A1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| Матрица для прессования кольцевых профилей | 1975 |

|

SU573212A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ПОВОРОТНЫХ КРУГОВ | 1992 |

|

RU2136533C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПЕРЕХОДНИКА И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1979 |

|

SU1840338A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ С РЕГЛАМЕНТИРОВАННОЙ КРИВИЗНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ПРЕССОВАННЫХ СПИРАЛЬНЫХ ЗАГОТОВОК | 1972 |

|

SU426739A1 |

Авторы

Даты

1978-03-30—Публикация

1976-10-08—Подача