ff g

со с с& 1C

Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков на внутреннюю поверхность корпусных деталей для повышения их износостойкости.

Цель изобретения - повьш1ение качества покрытий и упрощение демонтажа устройства.

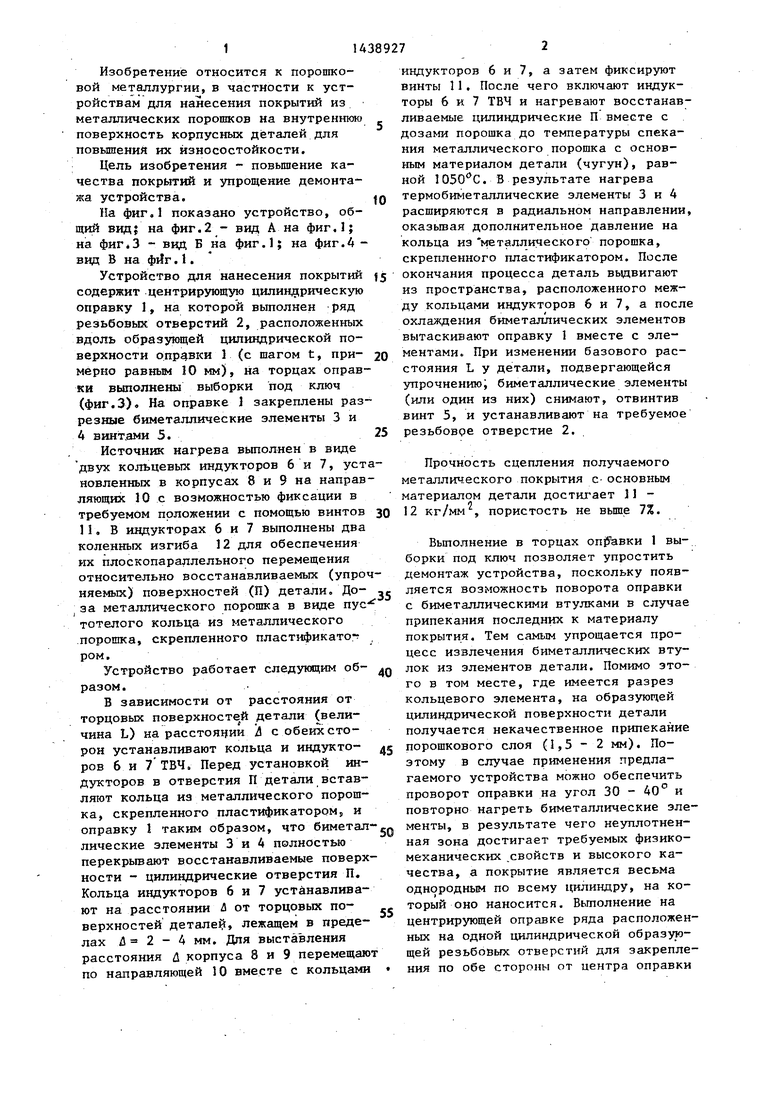

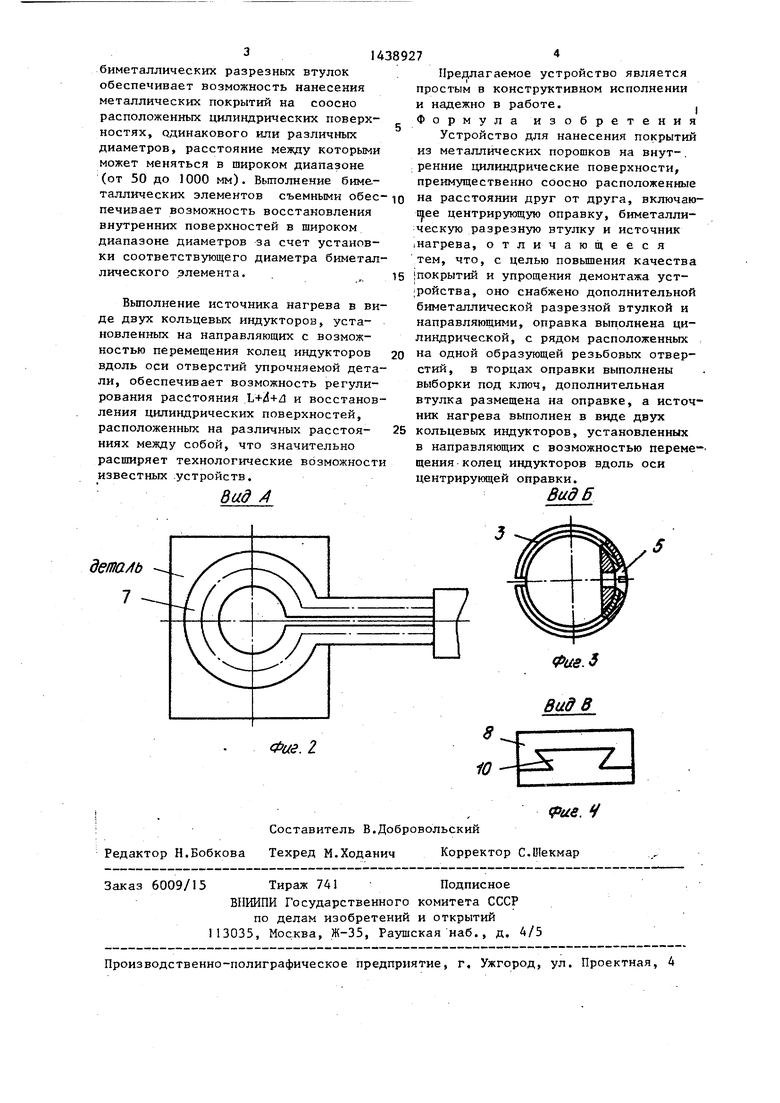

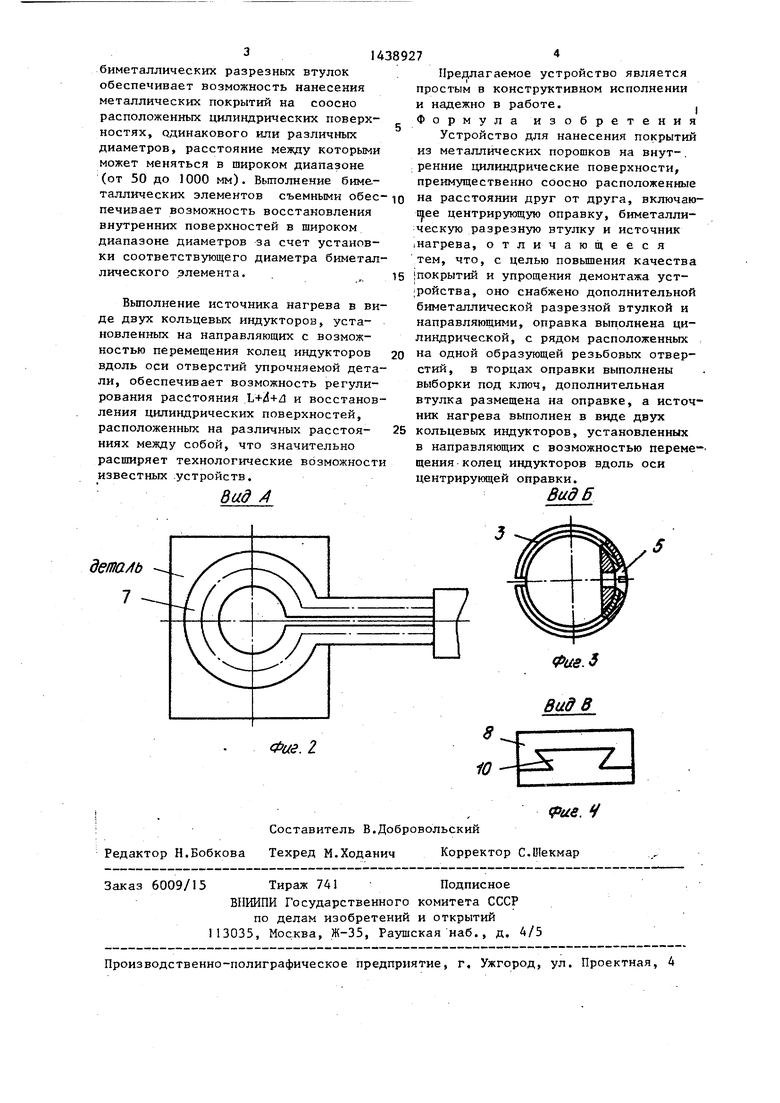

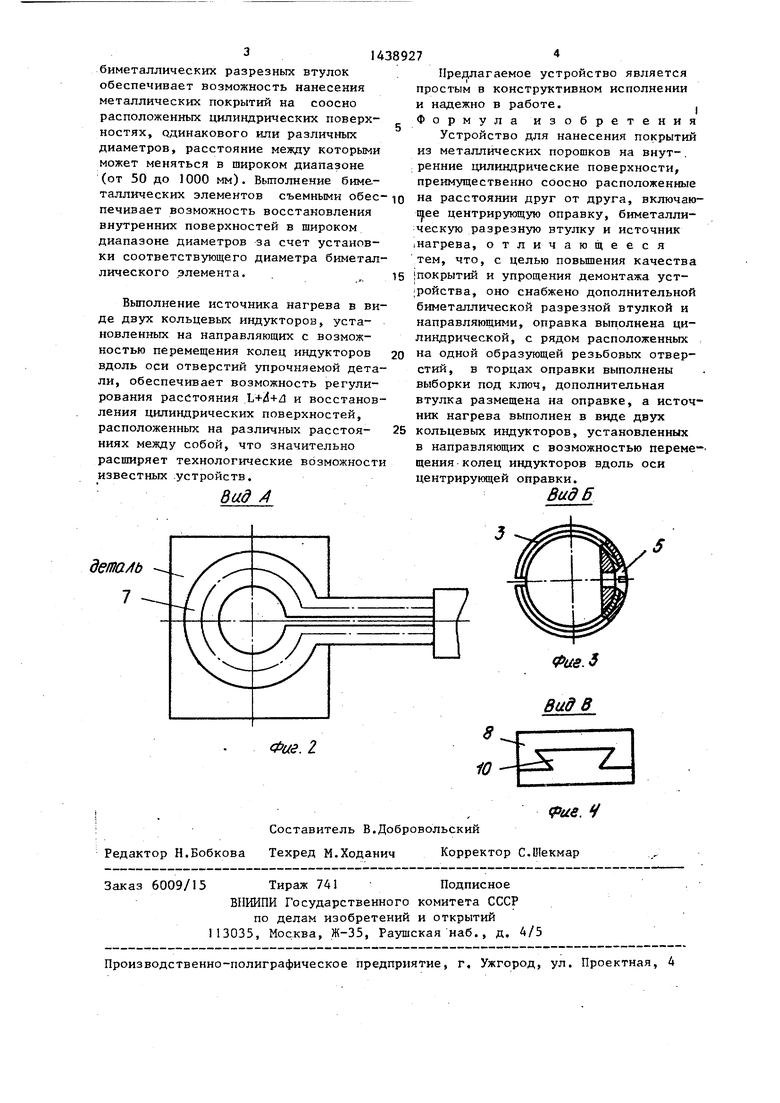

На фиг,1 показано устройство, об- щкй вид на фиг.2 - вид А на фиг.1; на фиг«3 - вид Б на фиг.1; на фиг.4 - вид В на фиг.1.

Устройство для нанесения покрытий содержит центрирующую цилиндрическую оправку 1, на которой вьтолнен ряд резьбовых отверстий 2, расположенных вдоль образующей цилиндрической поверхности ОПР4ВКИ 1 (с шагом t, при- мерно равным 10 мм), на торцах оправки выполнены выборки под ключ (фиг.З). На оправке I закреплены разрезные биметаллические элементы 3 и 4 винт.ами 5.

Источник нагрева выполнен в виде двух кольцевых индукторов 6 и 7, устновленных в корпусах 8 и 9 на направляющих 10с возможностью фиксации в требуемом положении с помощью винтов 1I, В индукторах 6 и 7 выполнены два коленных изгиба 12 для обеспечения их плоскопараллельного перемещения относительно восстанавливаемых (упроняемых) поверхностей (П) детали. До- за металлического порошка в виде пус тотелого кольца из металлического порошка, скрепленного пластификато-; ром.

Устройство работает следующим об- разом.

В зависимости от расстояния от торцовых поверхносте й детали (величина L) на расстоячии А с обеих сторон устанавливают кольца и индукто- ров 6 и 7 ТБЧ. Перед установкой индукторов в отверстия П детали вставляют кольца из металлического порошка, скрепленного пластификатором, и оправку 1 таким образом, что биметал лические элементы 3 и А полностью перекрьшают восстанавливаемые поверхности - цилиндрические отверстия П. Кольца индукторов 6 и 7 устанавливают на расстоянии Л от торцовых по- верхностей деталей, лежащем в пределах й 2 - 4 мм. Для выставления расстояния Л корпуса 8 и 9 перемещаю по направляющей 10 вместе с кольцами

o

S

0 5

О

Q

г«

индукторов 6 и 7, а затем фиксируют винты 11. После чего включают индукторы 6 к 7 ТВЧ и нагревают восстанавливаемые цилиндрические П вместе с дозами порошка до температуры спекания металлического порошка с основным материалом детали (чугун), равной . В результате нагрева термобиметаллические элементы 3 и 4 расширяются в радиальном направлении, оказьгоая дополнительное давление на кольца из металлического порошка, скрепленного пластификатором. После окончания процесса деталь выдвигают из пространства, расположенного между кольцами индукторов 6 и 7, а после охлаждения биметаллических элементов вытаскивают оправку 1 вместе с элементами. При изменении базового расстояния L у детали, подвергающейся упрочнению; биметаллические элементы (или один из них) снимают, отвинтив винт 5, и устанавливают на требуемое резьбовое отверстие 2.

Прочность сцепления получаемого металлического покрытия с- основным материалом детали достигает 11 - 12 кг/мм , пористость не Bbmie 7%.

Вьтолнение в торцах оправки 1 выборки под ключ позволяет упростить демонтаж устройства, поскольку появляется возможность поворота оправки с биметаллическими втулками в случае припекания последних к материалу покрытия. Тем самым упрощается процесс извлечения биметаллических втулок из элементов детали. Помимо этого в том месте, где имеется разрез кольцевого элемента, на образующей цилиндрической поверхности детали получается некачественное припекание порошкового слоя (1,5 - 2 мм). Поэтому в случае применения предлагаемого устройства можно обеспечить проворот оправки на угол 30 - 40 и повторно нагреть биметаллические элементы, в результате чего неуплотненная зона достигает требуемых физико- механических .свойств и высокого качества, а покрытие является весьма однородным по всему цилиндру, на который оно наносится. Вьтолнение на центрирующей оправке ряда расположенных на одной цилиндрической образующей резьбовых отверстий для закрепления по обе стороны от центра оправки

биметаллических разрезных втулок обеспечивает возможность нанесения металлических покрытий на соосно расположенных цилиндрических поверхностях, одинакового или различных диаметров, расстояние между которыми может меняться в широком диапазоне (от 50 до 1000 мм). Выполнение биметаллических элементов съемными обес- печивает возможность восстановления внутренних поверхностей в широком диапазоне диаметров за счет установки соответствующего диаметра биметаллического элемента.

Выполнение источника нагрева в виде двух кольцевых индукторов, уста- новленньпс на направляющих с возможностью перемещения колец индукторов вдоль оси отверстий упрочняемой детали, обеспечивает возможность регулирования расстояния L+4+Л и восстановления цилиндрических поверхностей, расположенных на различных расстояниях между собой, что значительно расширяет технологические возможности известных устройств.

14

Вид

Фие.г

ю20

89274

Предлагаемое устройство является простым в конструктивном исполнении и надежно в работе..

Формула изобретения Устройство для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности, преимущественно соосно расположенные на расстоянии друг от друга, включаю- центрирующую оправку, биметаллическую разрезную втулку и источник .нагрева, отличающееся тем, что, с целью повышения качества 15 Iпокрытий и упрощения демонтажа уст- ;ройства, оно снабжено дополнительной биметаллической разрезной втулкой и направляющими, оправка выполнена цилиндрической, с рядом расположенных на одной образующей резьбовых отверстий, в торцах оправки выполнены выборки под ключ, дополнительная втулка размещена на оправке, а источник нагрева выполнен в виде двух кольцевых индукторов, установленных в направляющих с возможностью переме- щения колец индукторов вдоль оси центрирующей оправки.

Вид 6

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения двухслойных порошковых покрытий | 1987 |

|

SU1528623A1 |

| Установка для накатки ленты из порошка твердого сплава на наружные цилиндрические поверхности деталей | 1987 |

|

SU1435407A1 |

| Устройство для формирования покрытия из металлического порошка | 1987 |

|

SU1405974A1 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1982 |

|

SU1069955A1 |

| Устройство для получения покрытий из металлических порошков | 1976 |

|

SU552137A2 |

| Устройство для нанесения металлических покрытий на поверхности изделий | 1987 |

|

SU1452665A1 |

| Способ восстановления зубьев зубчатых колес и устройство для его осуществления | 1985 |

|

SU1284647A1 |

| Установка для нанесения покрытий из металлического порошка | 1987 |

|

SU1405973A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017586C1 |

| Устройство для нанесения покрытий из металлического порошка | 1987 |

|

SU1496927A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности, преиму. 1 щественно насоосно расположенные на расстоянии друг от друга. Цель изобретения -повышение качества покрытий и упрощение демонтажа устройства. В отверстия детали вставл5пот кольца из металлического порошка, скрепленного пластификатором, и оправку 1 таким образом, чтобы биметаллические элементы 3 и 4 полностью перекрьшали восстанавливаемые поверхности. На расстоянии 2 - 4 мм от торцовых поверхностей детали устанавливают кольца индукторов 6 и. 7 ТВЧ. Для выставления необходимого расстояния А корпуса 8 и 9 перемещают в направляющих 10 вместе с кольцами индукторов 6 и 7, а затем фиксируют винты 11. После чего включают индукторы ТВЧ 6 и 7 и нагревают восстанавливаемые поверхности вместе с дозами порошка до температуры спекания металлического порошка с основным материалом детали, равной 1050 С. 4 ил. (Л с

| Способ получения полистирола | 1974 |

|

SU559929A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для получения покрытий из металлических порошков | 1976 |

|

SU552137A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-23—Публикация

1987-03-25—Подача