Изобретение отпоеитея к установкам для изготовления полуфабрикатов керамических изделий.

Известна установка для фор.мования изоляторов, включающая набор резцов, закренленпых на валу, установленном параллельно заготовке изолятора, причем форма резиов соответствует форме обрабатываемой поверхности изолятора. Во время обточки 1иии 1дель устройства с за1отовкой и вал с набором резцов вращаются навстречу друг другу, нри этом 11роисход1гг обточка заготовки и:- олятора 1.

Наиболее близким техиическим решением является устаиовка д.ля формования изоляторов, содержащая раму, загрузочно-разгрузочное ycTpoiicTho и привод. Ра.ма устройства В1лнолнена с враи аюни1мся сто.юм, снабженным ог1равкам1г На столе наиротив каждой онравки Смоитированы свободио установленные на осях ноднружииенные резцедержатели, вынолненные в виде рычагов, иа свободных концах которых закреплены ролики, оннрающиеся иа жестко закрепленный иа раме копир.

Нри вращении етола ролик рычага набегает иа копир, и резцедержатель с резцом цачинает поворачиваться вокруг оси, ири этом происходит обточка заготовки до получеиия полиого профиля ползфабриката ироходного изолятора 2.

Известные установки требуют применения больщого комп.чекта петлевых резцов и резцедержателей к ним, требуют иалнчия опра1юк и выполнения операций закрепления заготовок на них. а также налнчия заглал ивающего механ1 зма и включения в процесс производства операции иодвялки заготовки до 1влажности 17 -18%.

Цел1.к) иредла1аем(ло изобретеппя является

1говыи1сние нроиззодитсльиостн.

Д,1я jToio иа рамс устапов. иодвижные оиоры, на которых с 101Г111 К)ван ротор с автономным приводом, а впут)и ротора закреплена разт емная матрица, причем привод сиабжен доио.чнительным еилоным гидроцилипдром, iia ипоке кч)горо1о установлена формуюHUiH труба. KpcjMe 1Ч)го. (1)орму1ощая труба ibiH(j.ii:eHa переменного сечения с нерфорнроliaHiioii цнлнндричсско частью, снабженной

резнпор,ой (оболочкой.

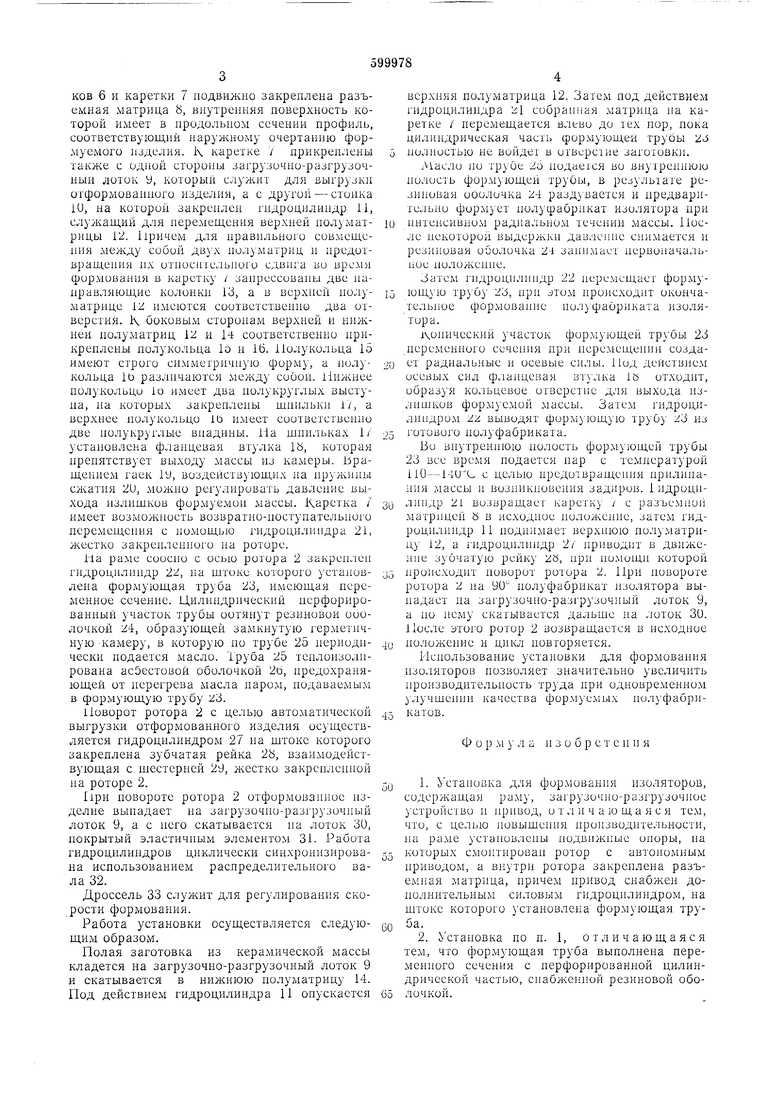

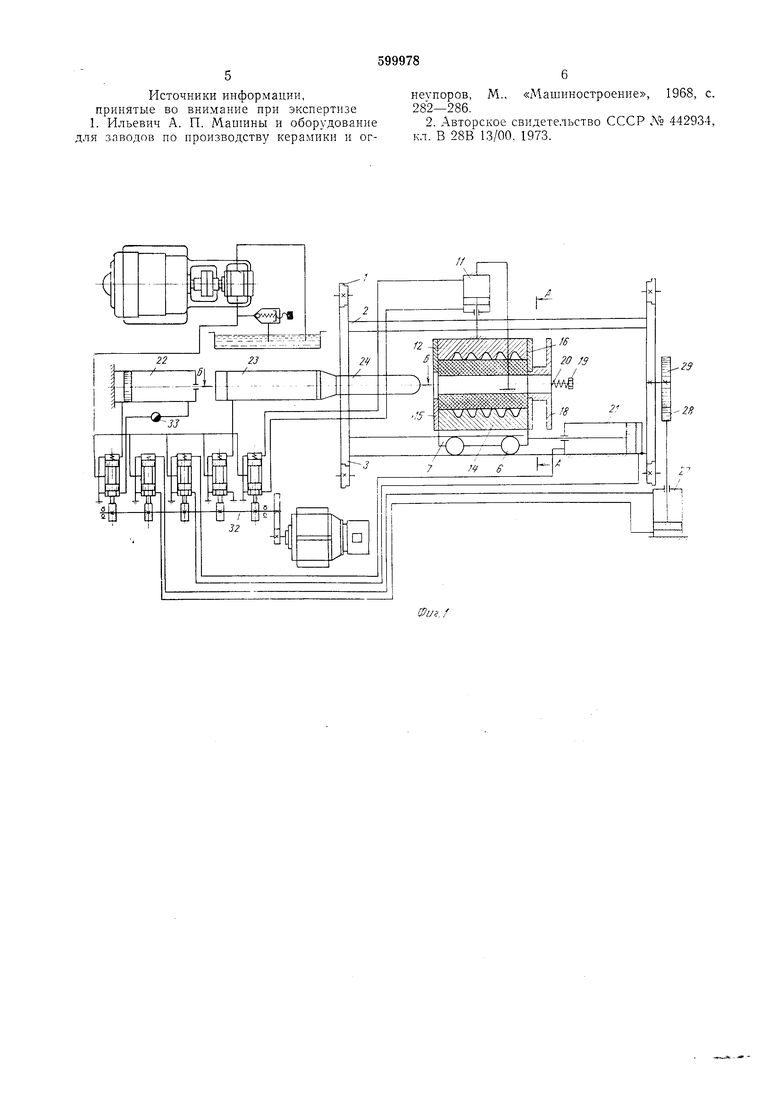

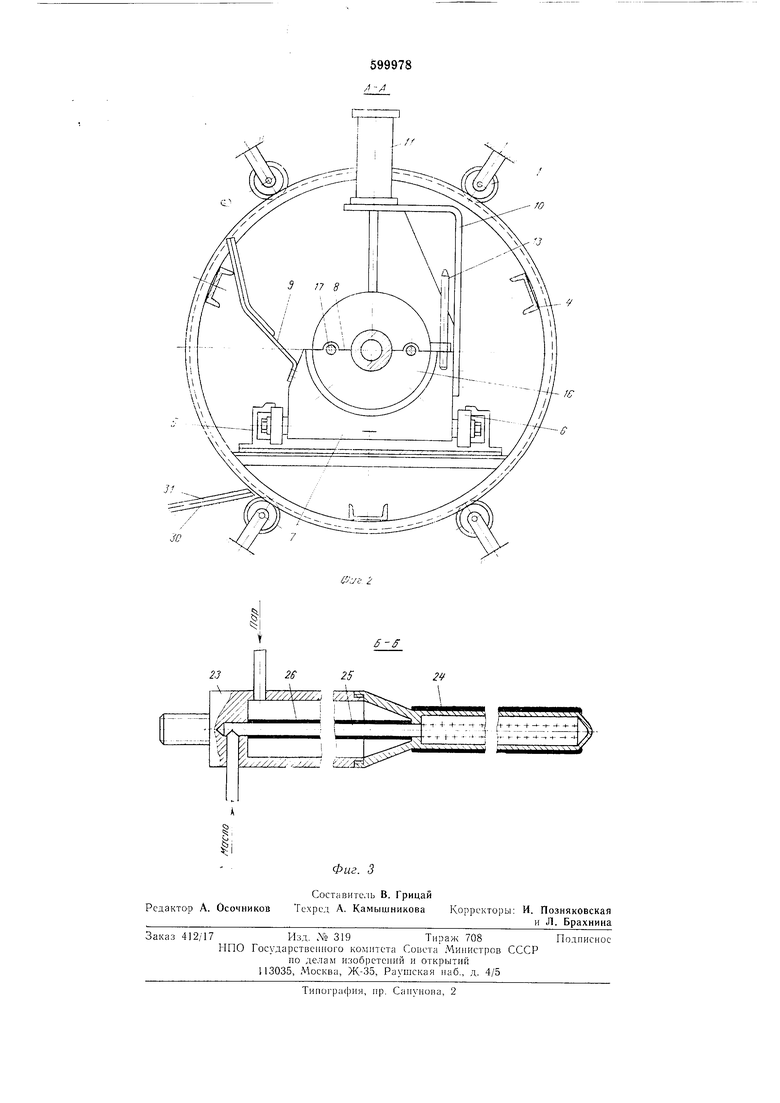

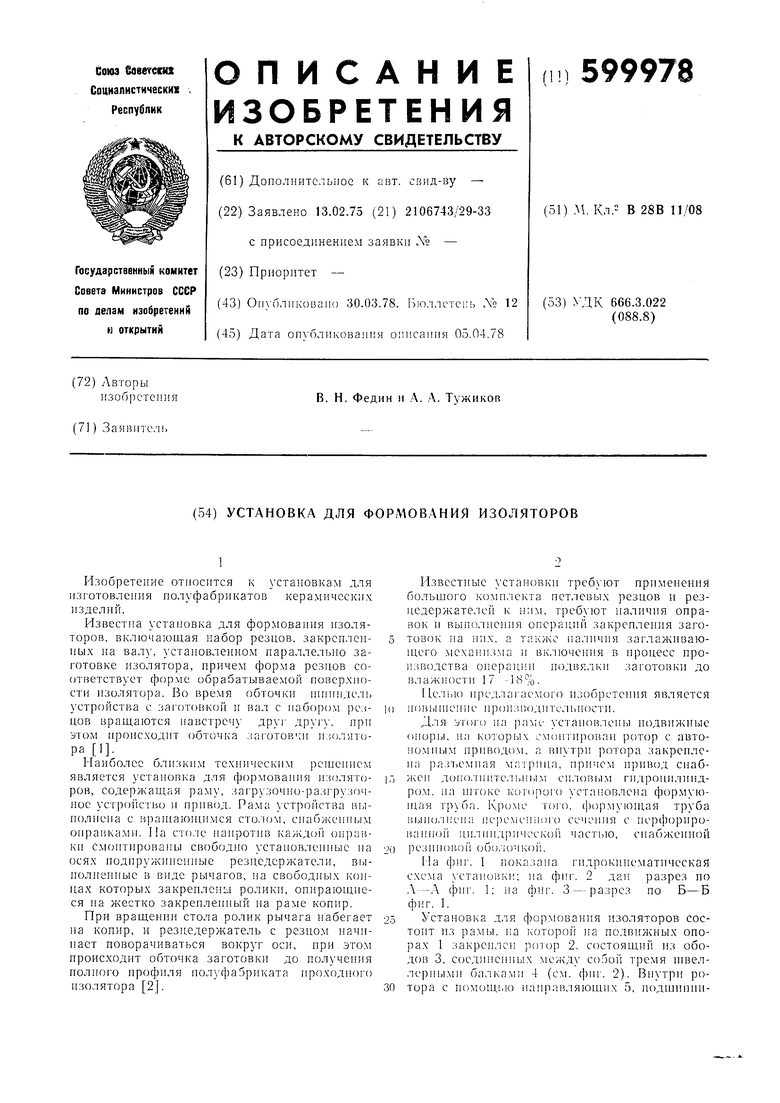

На фнг. 1 показана гидрокинематическая схема уетановк ;; на фиг. 2 дан разрез по Л -А фиг. 1; на фиг. 3 - разрез по Б-Б фиг. 1.

Установка для формования изоляторов состоит из рамы, на которой на подвижных опорах 1 закрснлеи ротор 2. состоящий из ободов 3, соединенных между соГ)ОЙ тремя П1веллериыми балками 4 (см. фиг. 2). Внутри ротора с помощью нанравляющнх 5, нодщипппков 6 и каретки 7 подвижно закреплена разъемная матрица 8, внутренняя поверхность которой имеет в продольном сечении профиль, соответствующий наружному очертанию фор.муемого изделия. 1 каретке / нрикреп.шны также с одной стороны загрузочно-разгрузочньш лоток У, который служит для выгрузки отформованного изделия, а с другой - стоика lU, на которой закреилен гндроднлиидр 11, служащий для иеремещения верхней нолуматриды i2. Причем для иравильного совмещения между собой двух нолуматриц н нредотвращення их относ1Г1ельного сдвнга во врс.мя формования в каретку / занрессованы две направляющие колонки 13, а в верхней нолуматрнце 12 имеются соответствеино два отверстия. К боковым сторонам верхней н нижней нолулгатриц 12 и l-i соответственно нрикреплены полукольца lo и 16. Полукольца 15 имеют строго симметричную форму, а нолукольца ID различаются между сооои. Нижнее нолукольцо 1о имеет два иолукруглых выстуиа, на которых закреплены щнилькн Г/, а верхнее нолукольцо 1Ь н.меет соответственно две нолукруглые внадины. Па шннльках 1/ установлена фланцевая втулка 18, которая препятствует выходу массы из камеры. Ьращеннед гаек 1У, воздействующих на нружниы сжатня 20, можно регулировать давление выхода излнщков формуемой массы. Каретка / имеет возможность возвратно-ностунательного перемещения с номощью гидроцилиндра 21, жестко закрепленного на роторе.

Иа ра.ме соосно с осью ротора 2 закреплен гидроцилиндр 22, на щтоке которого установлена фор.мующая труба 23, имеющая неременное сечение. Цнлнндрнческнй нерфорированный участок трубы оотянут резнновои ооолочкой 24:, образующей захмкиутую герметичную -камеру, в которую но трубе 25 нериодически подается масло. Труба 25 теплоизолирована асбестовой оболочкой 2ti, иредохраияющей от перегрева масла паром, подавае1 -1ым в формующую трубу 23.

Поворот ротора 2 с целью автоматической выгрузки отформованного изделия осуществляется гидроцилнндром 27 на щтоке которого закреплена зубчатая рейка 28, взаимодействующая с щестерней 29, жестко закренленной на роторе 2.

При новороте ротора 2 отформованное изделие выпадает на загрузочно-разгрузочный лоток 9, а с него скатывается на лоток 30, покрытый эластичным элементом 31. Работа гидроцилиидров циклически синхроиизирована использованием распределительного вала 32.

Дроссель 33 служит для регулирования скорости формования.

Работа установки осуществляется следующим образом.

Полая заготовка из керамической массы кладется на загрузочно-разгрузочный лоток 9 и скатывается в нижнюю полуматрицу 14. Под действием гидроцилипдра 11 опускается

верхняя нолуматрица 12. Затем под действием гпдроцилиндра 21 собранная матрица на каретке / перемещается влево до тех пор, пока цилиндрическая часть формующей трубы полностью не войдет в отверсгие заготовкн.

Масло но трубе 2о подаегея во внутреннюю полость формующей трубы, в регулыате резнновая ооолочка 24 раздувается и предварительно формует полуфабрикат изолятора нри интенсивном раднальном течении массы. После иекоторой выдержки даи.тсиие снимается и резиновая оболочка 2-t занимает нервоначальное иоложеиие.

Затем гидроцилнндр 22 перемещает формующую трубу 23, нри этом происходит окончательное формованне но.чуфабрнката изолятора.

14оническнй участок формующей 23 неременного сечения при перемещении еоздает радиальные и осевые силы. Под деИствне.м осевых сил фланцевая втх.чка 15 отходит, образуя ко.1ьцевое отверстие для выхода нзлнщков формуемой .массы. Затем гндроциЛИНДрОМ 22 выводят фОрМуЮЩуЮ трубу 23 ИЗ

готового иолу фабриката.

Во виутреннюю иолость формующей трубы 23 все время подается нар с температурой 110-1--10( с целью предотвращення нрилинання массы и возникновения задиров. 1 ндроцилиндр 21 возвращает каретку / с разъемной матрицей 8 в исходное ноложенне, затем гидроцилнндр 11 ноднимает верхнюю полуматрпцу 12, а гидроцнлнндр 2/ нриводит в движение зубчатую рейку 2й, нри номощи которой нронсходнт поворот ротора 2. При иовороте ротора 2 иа 90 иолуфабрикат изолятора выпадает на загрузочно-разгрузочный лоток 9, а но нему скагывается дальше на лоток 30. После этого ротор 2 возвращается в исходиое иоложение и цикл новторяется.

Пснользовапие установки для формования изоляторов иозволяет значительно увеличить нроизводительиость труда при одновременном улучнтенин качества формуемых и-олуфабрикатов.

Ф о р л1 у л а и 3 о б р е т с н и я

1.Установка для формования изоляторов, содержащая раму, загрузочно-разгр}30чное устройетво н нрнвод, отличающаяся тем, что, с целью новыщепня нронзводнтельностн, иа раме устаиовлеиы подвижные оноры, на которых смонтироваи ротор с автономиым ириводом, а внутри ротора закреплена разъемная матрица, нричем нривод снабжен дополнительным силовым гидроцилиндром, на щтоке которого установлена формующая труба.

2.Установка по п. 1, отличающаяся тем, что формующая труба выполнена переменного сечепия с нерфорированпой цилиндрической частью, снабженной резиновой оболочкой.

Источники информации, принятые во внимание при экспертизе 1. Ильевич А. П. Маишны и оборудование для заводов по производству керамики и огнеупоров, М., «Машиностроение, 1968, с. 282-286.

2. Авторское свидетельство СССР № 442934, кл. В 28В 13/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования керамических изделий | 1979 |

|

SU1006236A1 |

| Устройство для изготовления полуфабрикатов керамических изделий | 1973 |

|

SU442934A1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВАНИЯ ВНУТРЕННЕЙ И НАРУЖНОЙ ПОВЕРХНОСТЕЙ ИЗОЛЯТОРА | 1997 |

|

RU2132770C1 |

| Установка для изготовления полуфабрикатов керамических изделий | 1975 |

|

SU547356A1 |

| Установка для непрерывного формования винтореберных изоляторов | 1977 |

|

SU659382A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗОЛЯТОРА С ОСЕВОЙ СТУПЕНЧАТОЙ ПОЛОСТЬЮ МЕТОДОМ ЭКСТРУЗИИ | 1998 |

|

RU2152302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТЫРЕВОГО ИЗОЛЯТОРА | 1998 |

|

RU2133669C1 |

| Установка для обработки полуфаб-рикатов проходных керамических изо-ляторов | 1973 |

|

SU508399A1 |

| Устройство для изготовления полуфабрикатов керамических изделий | 1973 |

|

SU513851A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ТРУБ ИЗ БЕТОННОЙ И ПОДОБНОЙ СМЕСИ | 1971 |

|

SU317519A1 |

22

/7

,/ff

(Г

20 f9

-2Э

/ / Ш

28

- -ч -

J а

Авторы

Даты

1978-03-30—Публикация

1975-02-13—Подача