2. Установка по п. 1,отличаю Щ-а я с я тем, что стойка снабжена втулкой, на которой закреплены основной и дополнительный рычаги. .

3. Установка по пп. 1 и 2 о т личающаяся тем, что втулка установлена на стойке с возможностью осевого перемещения посредством винтового механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования изоляторов | 1975 |

|

SU599978A1 |

| Установка для непрерывного формования винтореберных изоляторов | 1977 |

|

SU659382A1 |

| УСТРОЙСТВО ГРУППОВОГО ФОРМОВАНИЯ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2284309C1 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

| Установка для распиливания проката | 1986 |

|

SU1425000A1 |

| УСТАНОВКА ПОПЕРЕЧНОГО РАСКРОЯ СТВОЛА НА ЧУРАКИ С МЕХАНИЗМОМ ПЕРЕМЕЩЕНИЯ СТВОЛА С УСТРОЙСТВАМИ ОТМЕРА И ФИКСАЦИИ ЕГО И ПИЛЬНЫМ МЕХАНИЗМОМ | 2012 |

|

RU2514756C1 |

| Установка для получения трубчатых заготовок | 1976 |

|

SU608591A1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Устройство для гуммирования внутренних поверхностей полых изделий | 1987 |

|

SU1419911A1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1991 |

|

RU2019566C1 |

1. УСТАНОВКА ДЛЯФОРМОВА- НИЯ р;РАМИЧЕСКИХ ИЗДЕЛИЙ, содержащая . основание, вращаищийся стол, стойку и закрепленный на ней рычаг с формующим органсм, отличающая .тем,4то, с целью повышения производительности установки, формующий орган выполнен из ве{$тикальной полой оси и размещенных на ней не менее одной пары профильных дисков, причем один из дисков пары установлен с возможностью осевого перемещения, a на стойке смонтирован дополнительный, рычаг с вертикальным роликом соединенный с основным рыча:ГОМ. S СО а

Изобретение относится к установкам для изготовления полуфабрикатов керамических изделий и может быть использовано при изготовлении элементов крупногабаритных изоляторов.

Известна установка для формования изоляторов, содержащая раму, загру- зочно-разгрузочное устройство и привод. Рама устройства выполнена с вращающимся столом, снабженным оправками. На столе против каждой оправки смонтированы сво бодно установленные на осях подпружиненные; резцедержатели, выполненные в виде рычагов, на свободных концах которых закреплены ролики, опирающиеся на жестко закрепленный на раме копир. При вращении стола ролик рычага набегает на коЛир и резцедержатель с резцом начинает поворачиваться вокруг своей оси, при этом происходит обточка заготовки до-получения полного профиля изолятора 1 .

Однако изготовление полу фабрикаIT, ов изоляторов при помощи данного устройства производится токарным способом, требувт больших припусков на заготовках,что влечет к наличию больших отходов керамической массы,срезаемой рездами. При этом изоляторы больщих диаметров с большими вылетами ребер получить невозможно, так как последние требуют заготовок больших диаметров и толщин стенок, что ограничено мощностями, существующих вакуум-прессов .

Известна также установка для формования изоляторов, содержащая раму, загрузочно-разгрузочное устройство, ротор с разъемной матрицей, установленный на раме, и формующую трубу, , установленную на шЗгоке гидродилиндра, причем формукнцая труба выполнена переменного сечения с перфорированной цилиндрической частью, снабженной резиновой оболочкой.

Полая цилиндрическая заготовка устанавливается в разъмной матрице, имеющей кольцевые канавки, выпо.лненные поj профилю формуемых ребер, и внутрь заготовки вводится формующая труба перфорированной частью, снабженной резиновой оболочкой. Затем во внутреннюю полость трубы подается масло, в результате резиновая оболочка раздувается и предварительно формует полуфабрикат изолятора . при интенсивном радикальном течении 5 массы. Окончательное формование производится при осевом переме111ении формующей трубы, имеющей переменное сечение 2.

Недостатком известного устройства 0 является наличие сложной и отдельной на каждый диа.метр изолятора оснастки (матрицы, формующие трубы, резиновые оболочки и т.д.).

Наиболее близкой к изобретению по 5 технической сущности является установ.ка для формования керамических изделий, преимущественно ребристых элементов крупногабаритных изоляторов, содержащая основание, вращающийся стол, стойку и закрепленный на ней рычаг с формующим.органом 3. Недостатком известной установки является низкая производительность, обусловленная применением ручного труда.

Целью изобретения является повышение производительности установки.

Указанная цель достигается тем, что в установке для формования керг1мических изделий, содержащей основание, вращающийся стол, стойку и закрепленный на ней рычагс формующим органом, формующий орган выполнен из вертикальной .полой оси и размещённых на ней не менее одной пары , 5 профильных дисков, причем один из дисков пары установлен с возможностью осевого перемещения, а на стойке смонтирован дополнительный рычаг с вертикальным роликом, соединенный 0 с основным рычагом.

Кроме того, стойка снабжена втулкой, на которой закреплены основной и дополнительный рычаги.

Причем втулка установлена на С стойке с возможностью осевого перемещения посредством винтового механизма.

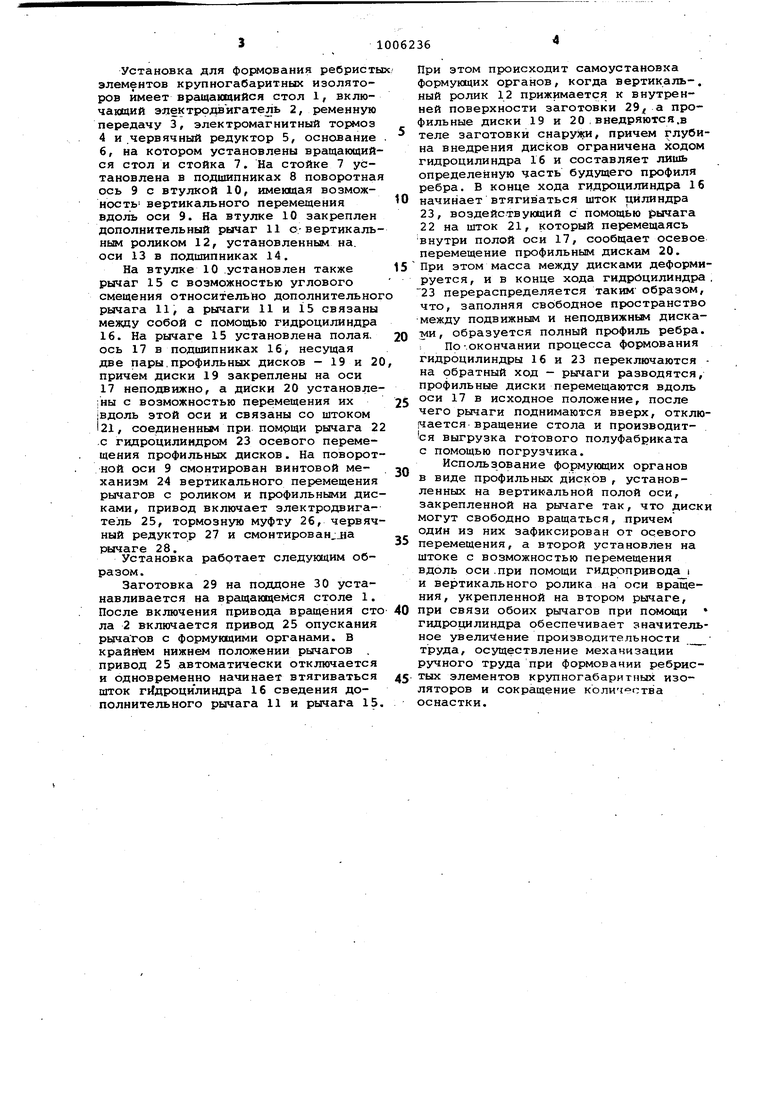

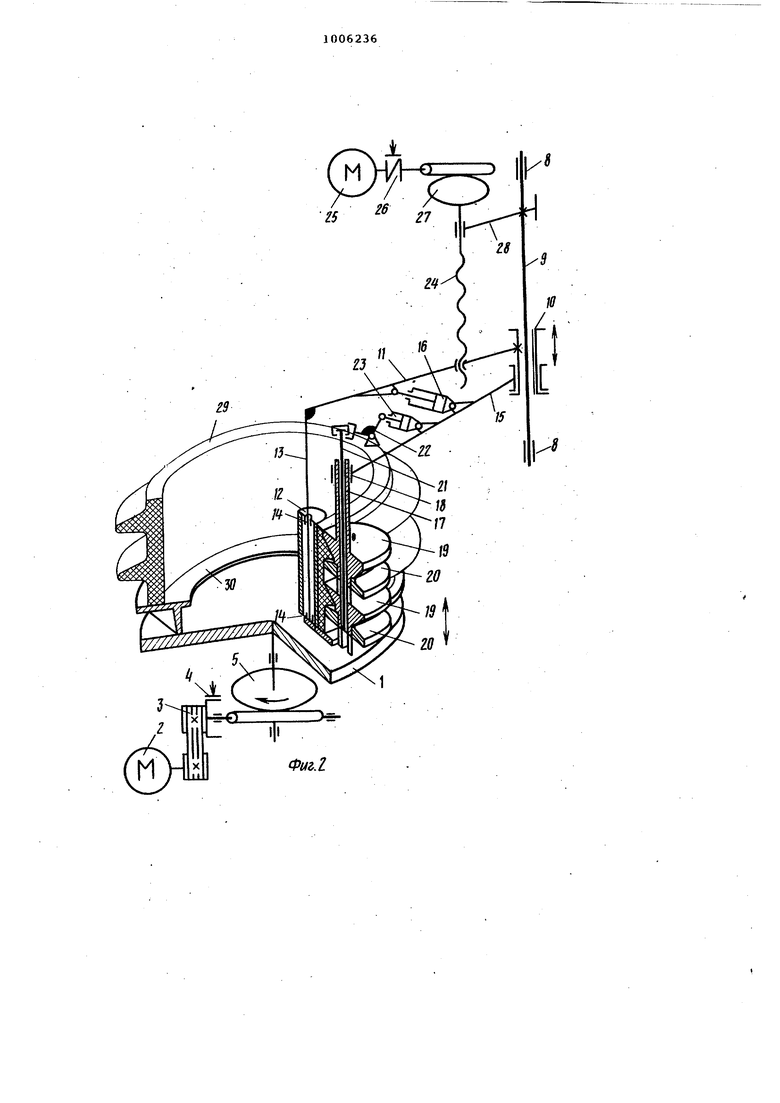

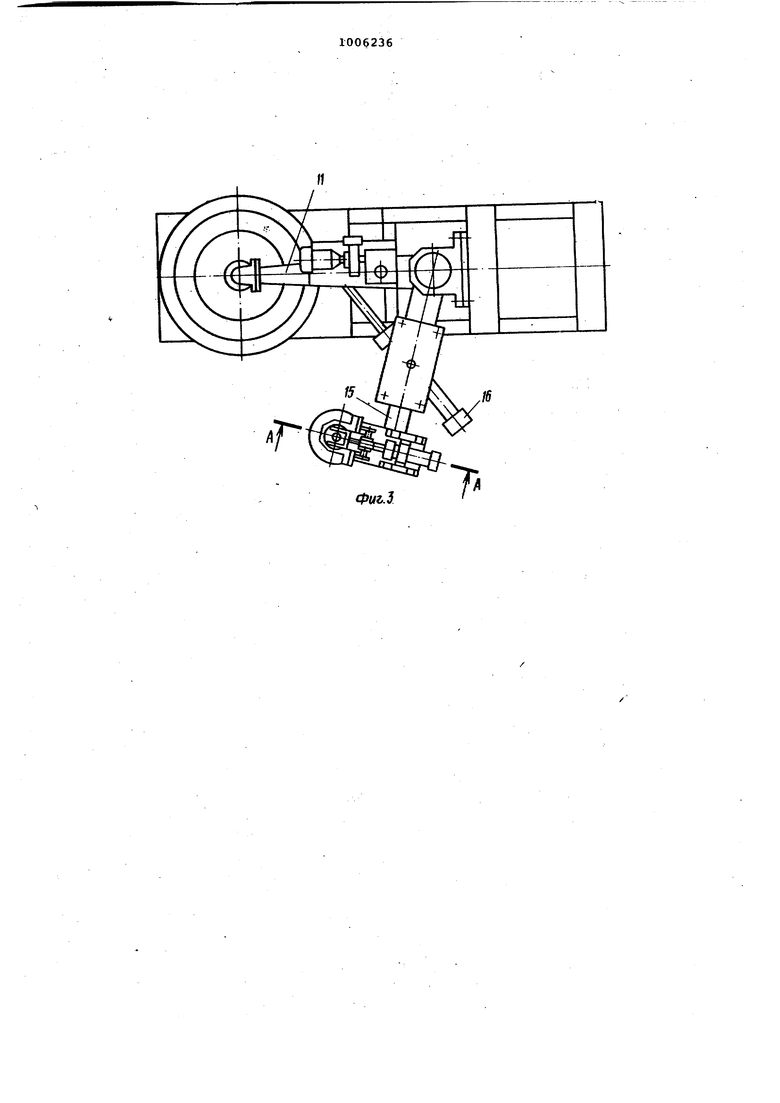

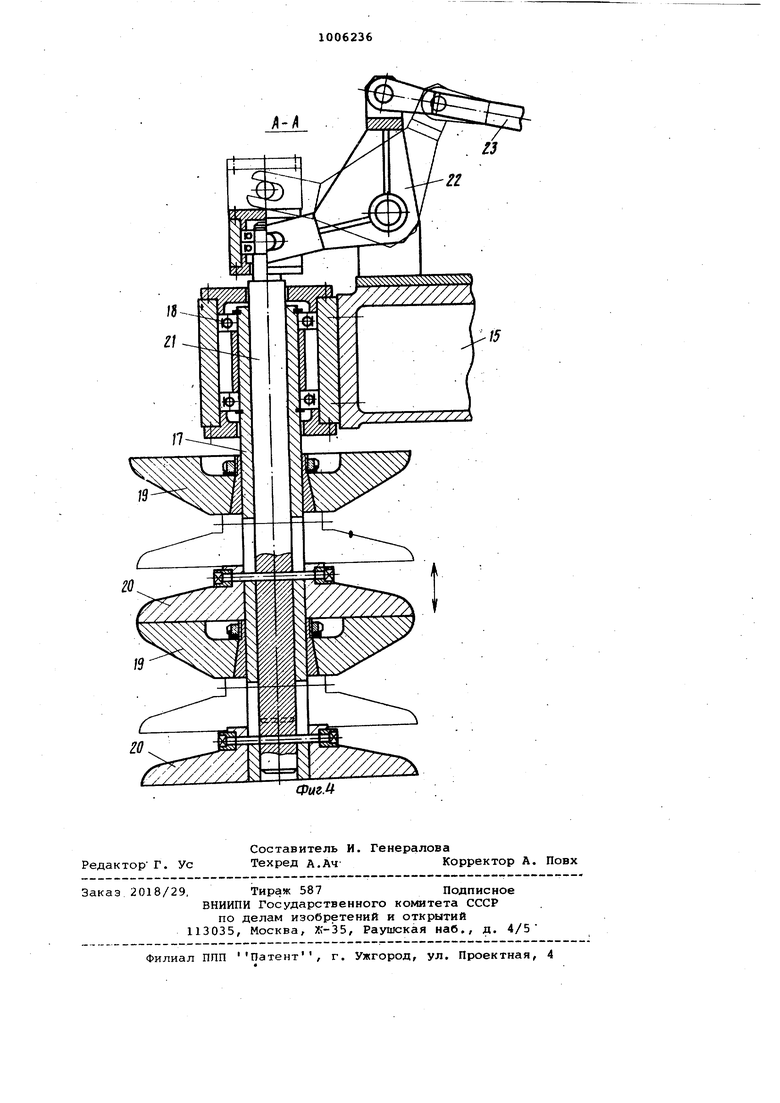

На фиг. 1 изображена установка, общий вид; на фиг, 2 - кинематическая схема установки; на фиг. 3 - установка, вид сверху; на фиг. 4 - разрез А-А на фиг. 3.

Установка для фо1 1ования ребристь элементов крупногабаритных изоляторов имеет вращающийся стол 1, включающий электродвигатель 2, ременную передачу 3, электромагнитный тормоз 4 и червячный редуктор 5, основание 6, на котором установлены вращающийся стол и стойка 7. На стойке 7 установлена в подшипниках 8 поворотная ось 9 с втулкой 10, имеющая возможность вертикального перемещения вдоль оси 9. На втулке 10 закреплен дополнительный рычаг 11 с,-вертикальным роликом 12f установленным на. оси 13 в подшипниках 14,

На втулке 10 .установлен также рычаг 15с возможностью углового смещения относительно дополнительног рычага 11, а рычаги 11 и 15 связаны между собой с помощью гидроцилиндра 16. На рычаге 15 установлена полая, ось 17 в подшипниках 16, несущая две пары,профильных дисков - 19 и 20 причем диски 19 закреплены на оси 17 неподвижно, а диски 20 установле;ны с возможностью перемещения их |вдоль этой оси и связаны со штоком 121, соединенным при помрщи рычага 22 .с гидроцилиндром 23 осевого перемещения профильных дисков. На поворотной оси 9 смонтирован винтовой механизм 24 вертикального перемещения рычагов с роликом и профильными дисками, привод включает электродвигатель 25, тормозную муфту 26, червячный редуктор 27 и смонтирован,на

рычаге 28.

Установка работает следующим образом.

Заготовка 29 на поддоне 30 устанавливается на вращагещемся столе 1. После включения привода вращения сто ла 2 включается привод 25 опускания рьгчагов с формующими органами. В крайнем нижнем положении рычагов . привод 25 автоматически отключается и одновременно начинает втягиваться шток гйдроцилиндра 16 сведения дополнительного рычага 11 и рычага 15.

При этом происходит самоустановка формующих органов, когда вертикаль-, ный ролик 12 прижимается к внутренней поверхности заготовки 29, а профильные диски 19 и 20,внедряются.в теле заготовки снаружи, причем глубина внедрения дисков ограничена ходом гидроцилиндра 16 и составляет лишь определенную часть будущего профиля ребра. В конце хода гидроцилиндра 16 начинает втягиваться шток цилиндра 23, воздействующий с помощью рычага 22 на шток 21, который перемещаясь внутри полой оси 17, сообщает осевое перемещение профильным дискам 20. При этом масса межДу дисками деформируется, и в конце хода гидроцилиндра 23 перераспределяется таким- образом, что, заполняя свободное пространство между подвижным и неподвижным дисками, образуется полный прхэфиль ребра. По-.окончании процесса формования гидроцилиндры 16 и 23 переключаются на рбратный ход - рычаги разводятся, профильные диски перемещаются вдоль оси 17 в исходное положение, после чего рычаги поднимаются вверх, отклю(чается вращение стола и производитЬя выгрузка готового полуфабриката с помощью погрузчика.

Использование формующих органов в виде профильных дисков , установленных на вертикальной полой оси, закрепленной на рычаге так, что диски могут свободно вращаться, причем один из них зафиксирован от осевого перемещения, а второй установлен на штоке с возможностью перемещения вдоль оси .при помощи гидропривода I и вертикального ролика на оси вра ения, укрепленной на втором рычаге, при связи обоих рычагов при помощи гидроцилиндра обеспечивает значительное увеличение производительности труда, осуществление механизации ручного труда при формовании ребристых элементов крупногабаритных изоляторов и сокращение количрства оснастки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления полуфабрикатов керамических изделий | 1973 |

|

SU442934A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-03-23—Публикация

1979-03-06—Подача