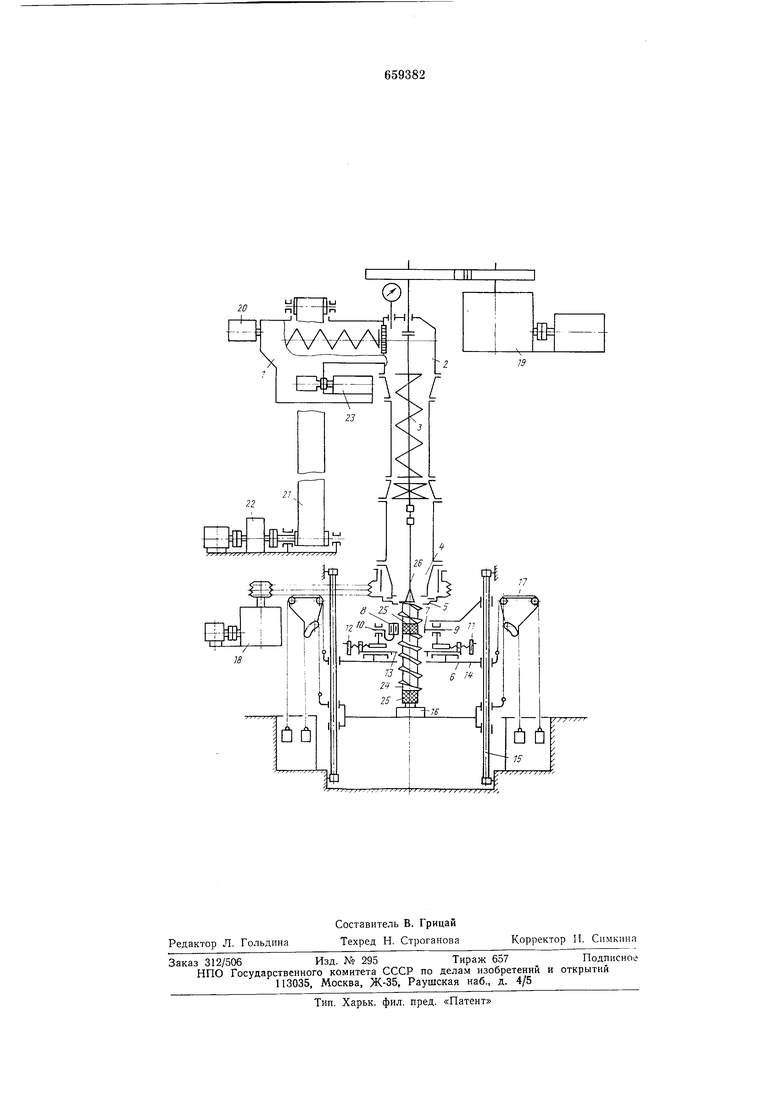

ляющих стоек 15, приемного стола 16 с ура1вновешивагощими приспособлениями 17, привода 18 формующего устройства, привода 19 иапорного устройства, привода 20 вакуум-пресса, подъемника 21 подачи керамической массы в вакуум-пресс, привода 22 подъемника. Для поддержания вакуума в вакуум-камере имеется вакзум-насос 23.

Формуемая виитореберная заготовка изолятора 24 с шейками 25 с накатанным рифле:нием. Для формования полОСти в изоляторах имеется керн 26.

Устаиов ка работает следующим образом.

Пластичная керамическая масса нодъемником 21 подается в загрузочную воронку вакуум-пресса / и через вакуум-камеру 2 попадает в напорный шнек 3, которым нагнетается в формующее устройство 4 и выдавливается через отверстие вращаемого от привода 18 формующего диска 5 в виде винтореберной заготовки изолятора 24. Заготовка изолятора 24 принимается на приемный стол 16, который опускается с заготовкой до получения ее заданной длины, после чего подача массы и формование винтореберной заготовки на время прекращается. С ломощью суппорта 11 к заготовке подводятся резцы 7 и вращением оправочного механизма 6 по окружности с помощью поворотного круга 13 вокруг оси заготовки изолятора 24 оправляется верхняя шейка 25. Затем резцы 7 отводятся. С помощью суппорта 12 к оправочной шейке подводится на.катка 8 и налосится рифление на шейку вращением оправочного механизма 6 аналогичным образом (как при оправке шейки). Когда обработка верхней шейки закончена, опра)вочный механизм 6 по направляющим стойкам 15 с ломощью рамы 14 опускается на уровень расположения шейки 25 заготовки изолятора 24,

резцы и накатка переворачиваются на 180 на осях 9 и /О и производится оправка и нанесение рифления нижней шейки 25 аналогично как и на верхней шейке.

Отформованный изолятор отрезается от непрерывной заготовки и убирается с установки.

Применение установки для непрерывного формовалия вилтореберлых изоляторов дает возможность значительно повысить производительность труда, механизировать производство крупногабаритных изоляторов типа покрышек высоковольтных электрических вводов и электрических трансформаторов, снизить трудоемкость и себестоимость производства, улучшить качество изделия.

Формула изобретения

Установка для ненрерывного формования винтореберных изоляторов, включающая формующее устройство с вращающимся диском, имеющим отверстие соответственно сечению изолятора, отличающаяс я тем, что, с целью повыщения производительности, установка снабжена оправочлым устройством, содержащим установленную в направляющих с возможностью вертикального перемещения раму с поворотным кругом, па котором установлены суппорты, снабженные поворотными осями со смонтированными на них резцами и накаткой, а диск формующего устройства расположен в горизонтальной плоскости.

Источники информации, принятые во внимание при экспертизе:

1.Никулин Н. В. и др. Производство электрокерамических изделий, М., «Высшая школа, 1976, с. 99-;103.

2.Авторское свидетельство СССР № 145996, кл. В 22 D 13/00, I960.

E3teai3

19

L

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изоляторов со спиральными ребрами | 1986 |

|

SU1395503A1 |

| Установка для формования керамических изделий | 1979 |

|

SU1006236A1 |

| Устройство для формования изоляторов с внутренней резьбой | 1977 |

|

SU733987A1 |

| Установка для изготовления и перемещения керамических труб | 1977 |

|

SU745697A1 |

| Устройство для непрерывного формования изделий | 1977 |

|

SU710799A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТЫРЕВОГО ИЗОЛЯТОРА | 1998 |

|

RU2133669C1 |

| Установка для формования изоляторов | 1975 |

|

SU599978A1 |

| Устройство для непрерывного формования изделий со спиральными ребрами | 1984 |

|

SU1219364A1 |

| Устройство для изготовления полуфабрикатов керамических изделий | 1973 |

|

SU442934A1 |

| Устройство для формования раструбных керамических канализационных труб | 1982 |

|

SU1131660A1 |

Авторы

Даты

1979-04-30—Публикация

1977-11-25—Подача