(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ СОЕДИНИТЕЛЕЙ -И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрического соединителя и устройство для его осуществления | 1987 |

|

SU1555751A1 |

| Электрический соединитель | 1980 |

|

SU970520A1 |

| Способ изготовления электрических соединителей и устройство для его осуществления | 1988 |

|

SU1582242A1 |

| Способ изготовления электрических соединителей с шахматным расположением ножевых контактов и устройство для его осуществления | 1987 |

|

SU1495882A1 |

| Способ изготовления электрического соединителя | 1989 |

|

SU1720112A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ЭЛЕКТРИЧЕСКОГО СОЕДИНИТЕЛЯ | 1992 |

|

RU2020675C1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Способ изготовления разъемов с контактными элементами, выполненными в виде групп пружинных проволок | 1990 |

|

SU1767592A1 |

| Способ изготовления контактных элементов | 1988 |

|

SU1513554A1 |

| Устройство для получения гофрированных деталей из ленты | 1980 |

|

SU899199A2 |

Изобретение относится к электроте нике и может быть использовано при изготовлении электрических соединителей . Известен способ изготовления элек ричесКих соединителей, основанный на применении штамповочной операции пд вырубке контактов из ленты и после.дующей установке их в гнезда изоляционных колодок. Контактные заготов(Ки в ленте расположены в один ряд вдо,ль продольной оси, а их установка осуществляется одновременно во все гнезда колодки 1. Однако известный способ может быт реализован лишь в том случае, когда шаг между гнездами колодки равен шагу между срседними контактньами заготовками ленты, т.е. каждая контактная заготовка в ленте должна быть отделена от соседней зазором, что приводит к неоправданному расходу ме та,лла ленты. Известен также способ иаготовле ния электрических соединителей, в ко тором контактные заготовки расположе ны радами, перпендикулярными .продоль ной оси ленты, а их установка в гнез да колодок осу1цеств-ляе.тся при шагово .подаче-.во взаимно перпендикулярных направлениях ленты и колодок(2. Цель изобретения - экономия контактного материала. Поставленная цель достигается тем, что в способе изготовления электрических соединителей, заключающемся в вырубке из ленты расположенных поперечными рядами конт.актных заготовок, ориентированных вдоль ленты, и их запрессовке в гнезда предварительно изготовленных изоляционных KOfioдок, при одновременной шаговой подаче, во взаимно перпендикулярных направлениях ленты и колодок, вырубку контактов и их запрессовку осуществляют по одному контакту из каждого поперечного ряда в гнезда разных колодок, число которых устанавливают равным числу контактных заготовок в поперечном ряду ленты,при этом колодки размещают параллельно на расстоянии ЯРУг от друга, равном шагу между поперечными рядами,со взаимным смещением, кратным целому числу расстояний между продольными осями смежных контактных заготовок одного поперечного ряда, а также тем, что для .реализации предлагаемого способа используется устройство, содержащее штамп с матрицами и пуансонами для вырубки и запрессовкй контактов, механизм подачи ленты и обоймы с колодкодержателем, причем штамп выполнен со ступенчатым расположением матричных отверстий и пуансонов, а. кол одк одержат ель снабжен параллельно расположенными пазами, имеющими продольное смещение, равное или кратное шагу между контактными заготовками в поперечном ряду ленты, а расстояние между пазами выполнено, равным шагу между поперёч йыМи рядами заготовок, при этом на нижней поверхности обоймы с колодкодержателем установлена пилообразная рейка, взаимодействующая с подпружиненным клином, расположенным в пазу подвижного копира, поджимаемого пруХШнными тягами к копирным колонкам, закрепленным на верхней плите и имеющими снизу лыски, глубина выемки которых равна шагу между зубцами рейки, который в свою очередь выполнен равным шагу между смежными контактными заготовками, а их количество равно или больше количества гнезд в колодке.

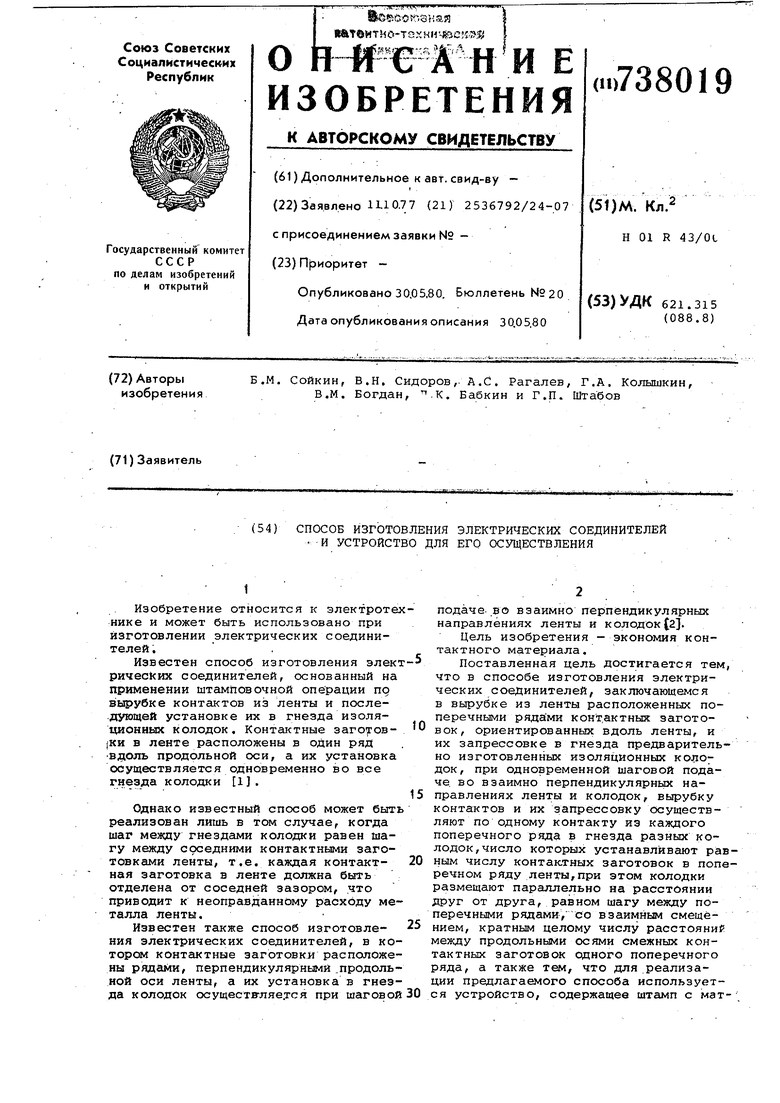

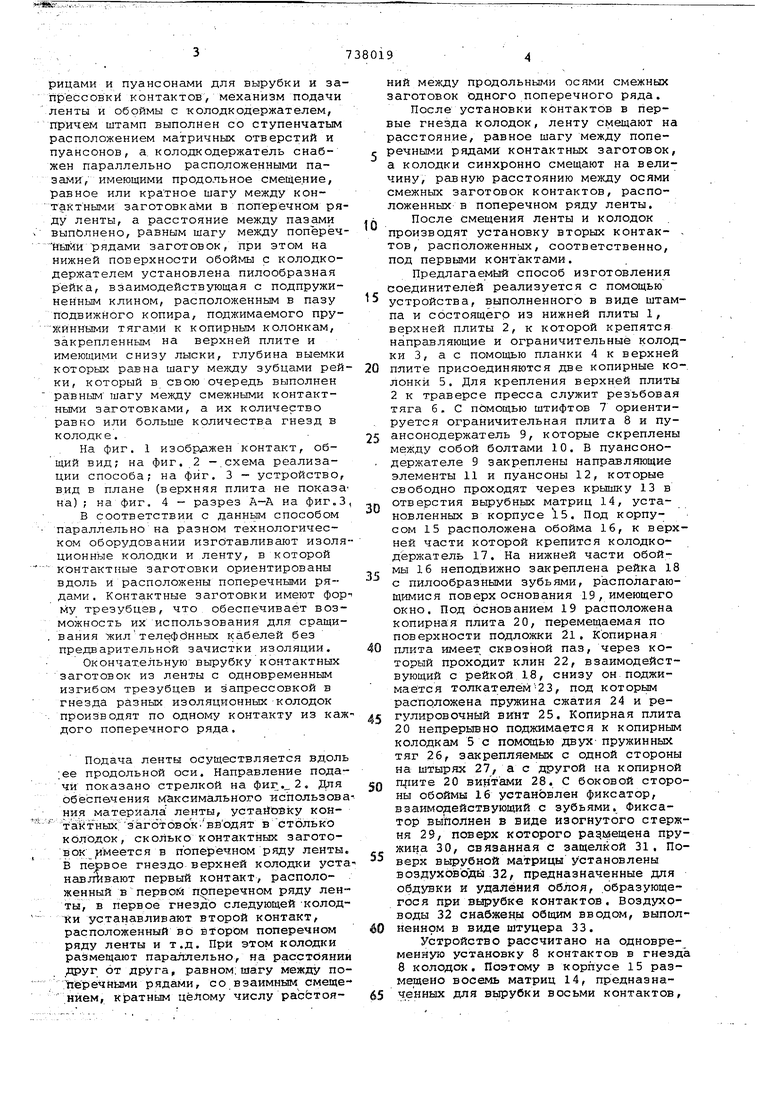

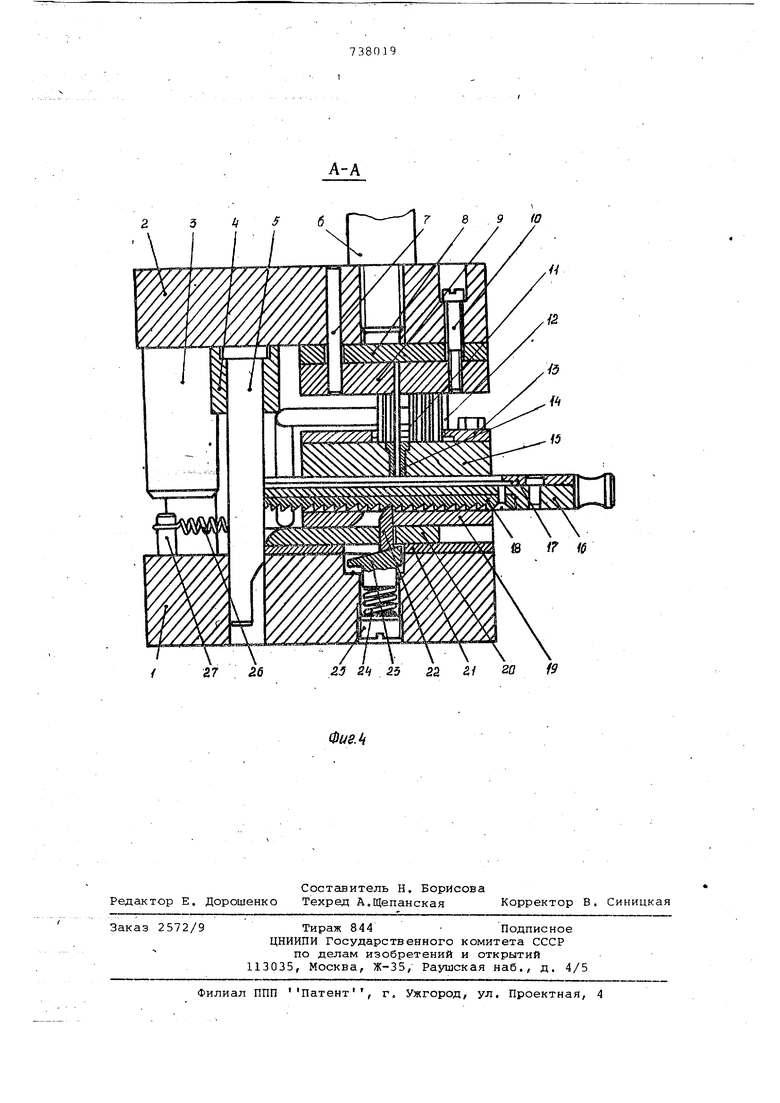

На фиг. 1 изобр,ажен контакт, общий вид; на фиг. 2 -.схема реализации способа; на фиг. 3 - устройство, вид в плане (верхняя плита не показа на); на фиг. 4 - разрез А-А на фиг.З, В соответствии с данным способом

параллельно на разном технологическом оборудовании изгбтавливают изоляционные колодки и ленту, в которой контактные заготовки ориентированы вдоль и расположены поперечными рядами. Контактные заготовки имеют форч му трезубцев, что обеспечивает возможность их использования для сращивания -жил телефонных кабелей без предварительной зачистки изоляции.

Окончательную вырубку контактных заготовок из ленты с одновременным изгибом трезубцев и запрессовкой в гнезда разных изоляционных колодок производят по одному контакту из каж дого поперечного ряда.

Подача ленты осуществляется вдоль ;ее продольной оси. Направление подачи показано стрелкой на фиг.2. Для обеспечения максимального использования материала ленты, устай&вку контактных загот6вок вводят в Ътолько кблодок, сколько контактных заготовок )имеется в поперечном ряду ленты, В первое гнездо верхней колодки уста навл 1вают первый контакт, расположенный в первой поперечном ряду лен™ ты, в первое гнездо следующей-колодки устанавливают второй контакт, расположенный во втором поперечном ряду ленты и т.д. При этом колодки размещают параллельно, на расстйянии друг от друга, равном: шагу между еч ными р ядами, сов заимным смеще .нием, кратным целому числу расЬтояНИИ между продольными осями смежных заготовок одного поперечного ряда.

После установки контактов в первые гнезда колодок, ленту смещают на расстояние, равное шагу между поперечными рядами контактных заготовок, а колодки синхронно смещают на величину, равную расстоянию между осями смежных заготовок контактов, расположенных в поперечном ряду ленты.

После смещения ленты и колодок производят установку вторых контактов, расположенных, соответственно, под первыми контактами.

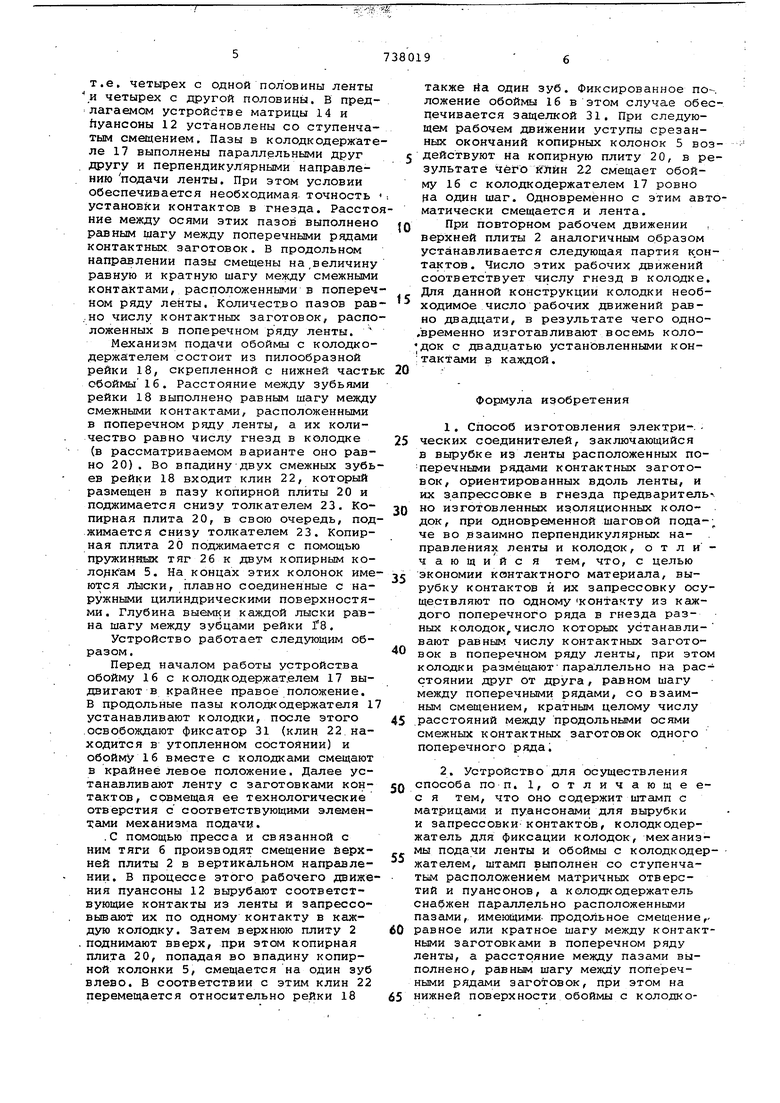

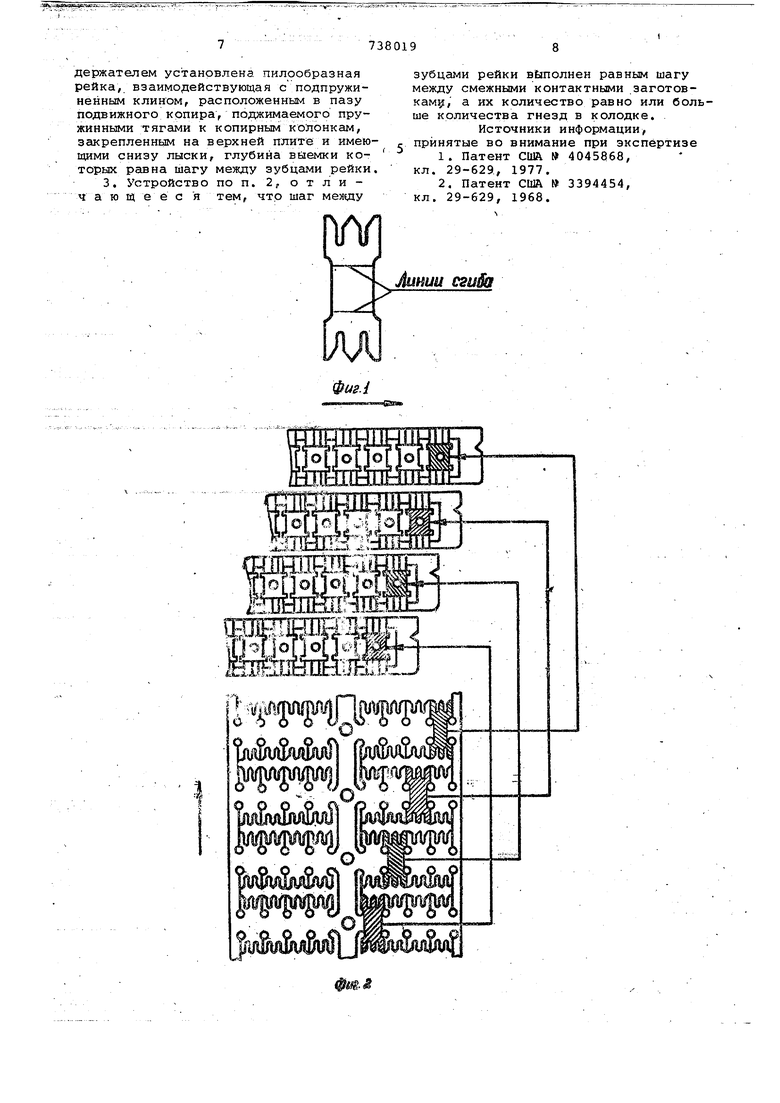

Предлагаемый способ изготовления соединителей реализуется с помощью устройства, выполненного в виде штампа и состоящего из нижней плиты 1, верхней плиты 2, к которой крепятся направляющие и ограничительные колодки 3, ас помощью планки 4 к верхней плите присоединяются две копирные ко лонкй 5. Для крепления верхней плиты 2 к траверсе пресса служит резьбовая тяга 6. С помощью штифтов 7 ориентируется ограничительная плита 8 и пуансонодержатель 9, которые скреплены между собой болтами 10. В пуансонодержателе 9 закреплены направляющие элементы 11 и пуансоны 12, которые свободно проходят через крышку 13 в отверстия вырубных матриц 14, установленных в корпусе l 5. Под корпусом 15 расположена обойма 16, к верхней части которой крепится колодкодержатель 17. На нижней части обоймы 16 неподвижно закреплена рейка 18 с пилообразными зубьями, располагающимися поверх основания 19, имеющего окно. Под основанием 19 расположена копирная плита 20, перемещаемая по поверхности подложки 21, Копирная плита имеет, сквозной паз, через который проходит клин 22, взаимодействующий с рейкой 1.8, снизу он. поджимается толкателем23, под которым расположена пружина сжатия 24 и регулировочный винт 25. Копирная плита 20 непрерывно поджимается к копирным колодкам 5с помсадью двух- пружинных тяг 26, закрепляемых с одной стороны на штырях 27, а с другой на копирной Щ1ите 20 винтами 28. С боковой стороны обоймы 16 установлен фиксатор, взаимодействующий с зубьями. Фиксатор выполнен в виде изогнутого стержня 29, псзверх которого размещена пружина 30, связанная с защелкой 31, Поверх вырубной матрицы установлены воздуховоды 32, предназначенные для обдувки и удаления облоя, .образующегося при вырубке контактой, Воздуховоды 32 сна&жены общим вводом, выполненном в виде штуцера 33.

Устройство рассчитано на одновременную установку 8 контактов в гнезд 8 колодок. Поэтому в корпусе 15 размещено восемь матриц 14, предназначенньзх для вырубки восьми контактов.

т.е. четырех с одной половины ленты и четырех с другой половины. В предлагаемом устройстве матрицы 14 и Ьуансоны 12 установлены со ступенчатым смоцением. Пазы в колодкодержателе 17 выполнены параллельными друг другу и перпендикулярными направлению подачи ленты. При этом условии обеспечивается необходимая точность ; установки контактов в гнезда. Расстоя ние между осями этих пазов выполнено равным шагу между поперечными рядами контактных заготовок. в продольном направлении пазы смещены на,величину равную и кратную шагу между смежными контактами, расположенными в поперечном ряду леНты. Количество пазов равно числу контактных заготовок, расположенных в поперечном ряду ленты.

Механизм подачи обоймы с колодкодержателем состоит из пилообразной рейки 18, скрепленной с нижней частью обоймы 16. Расстояние между зубьями рейки 18 выполнено равным шагу между смежными контактами, расположенными в поперечном ряду ленты, а их количество равно числу гнезд в колодке (в рассматриваемом варианте оно равно 20). Во впадину двух смежных зубьев рейки 18 входит клин 22, который размещен в пазу копирной плиты 20 и поджимается снизу толкателем 23. Копирная плита 20, в свою очередь, поджимается снизу толкателем 23. Копирная плита 20 поджимается с помощью пружинных тяг 26 к двум копирным коло кам 5. На концах этих колонок имеются лыски, плавно соединенные с наружными цилиндрическими поверхностями. Глубина выемки каждой лыски равна шагу между зубцами рейки Г8.

Устройство работает следующим образом .

Перед началом работы устройства обойму 16 с колодкодержат.елем 17 выдвигают в крайнее правое положение. В продольные пазы колодкодержателя 17 устанавливают колодки, после этого освобождают фиксатор 31 (клин 22 находится в утопленном состоянии) и обойму 16 вместе с колодками смещают в крайнее левое положение. Далее устанавливают ленту с заготовками контактов, совмещая ее технологические отверстия с соответствующими элементами механизма подачи.

.С помощью пресса и связанной с ним тяги 6 производят смещение j&epxней плиты 2 в вертикальном направлении. В процессе этого рабочего движения пуансоны 12 вырубают соответствующие контакты из ленты и запрессовывают их по одному контакту в каждую колодку. Затем верхнюю плиту 2 поднимают вверх, при этом копирная плита 20, попадая во впадину копирной колонки 5, смещается на один зуб влево. В соответствии с этим клин 22 перемещается относительно рейки 18

также йа один зуб. Фиксированное положение обоймы 16 в этом случае обеспечивается защелкой 31. При следующем рабочем движении уступы срезанных окончаний копирных колонок 5 воздействуют на копирную плиту 20, в результате чего йПйн 22 смещает обойму 16 с колодкодержателем 17 ровно fia один шаг. Одновременно с этим автоматически смещается и лента.

При повторном рабочем движении

0 верхней плиты 2 аналогичным образом устанавливается следующая партия крнтактов. Число этих рабочих движений соответствует числу гнезд в колодке. Для данной конструкции колодки необ5ходимое число рабочих движений равно двадцати, в результате чего одно.временно изготавливают восемь коло док с двадцатью устанЬвленными контактами в каждой.

0

Формула изобретения

в вырубке из ленты расположенных поперечными рядами контактных заготовок, ориентированных вдоль ленты, и их запрессовке в гнезда предваритель но изготовленных изоляционных колодок, при одновременной шаговой подаче во взаимно перпендикулярных направлениях ленты и колодок, о т л и ч а ю щ ий с я тем, что, с целью экономии контактного материала, вырубку контакте® и их запрессовку осуществляют по одному контакту из каждого поперечного ряда в гнезда разных колодок,число которых устанавливают равным числу контактных заготовок в поперечном ряду ленты, при это колодки размещаютпараллельно на расстоянии друг от друга, рёшном шагу между поперечными рядами, со взаимным смещением, кратньм целому числу расстояний между продольными осями смежных контактных заготовок одного поперечного ряда.

и запрессовки-контактов, колодкодержатель для фиксации колодок, механизмы подачи ленты и обоймы с колодкодержателем, штамп выполнен со ступенчатьм расположением матричных отверстий и пуансонов, а колодкодержатель снабжен параллельно расположенными пазами,, имекидими. продольное смещение,равное или кратное шагу между контактными заготовками в поперечном ряду ленты, а расстояние между пазами выполнено, равным шагу мехшу поперечными рядами заготовок, при этом на нижней поверхности обоймы с колодкодержателем установлена пилообразная рейка, взаимодействующая с подпружиненным клином, расположенным в пазу подвижного копира, поджимаемого пружинными тягами к копирным колонкам, закрепленным на верхней плите и имеющими снизу лыски, глубина ваемки которых равна шагу между зубцами рейки

ш

зубцами рейки выполнен равным шагу между смежными контактными заготовкаму, а их количество равно или больше количества гнезд в колодке.

Источники информации, принятые во внимание при экспертизе

.шиисги&л Л Л 55 Sff 25 23 2/ „ 20 /

Авторы

Даты

1980-05-30—Публикация

1977-10-11—Подача