Для предупреждения огромных потерь бандажной стали при обточке бандажей с подрезанными ребордами производится наплавка подрезанных гребней.

Так как работа эта чрезвычайно трудоемкая, то она целесообразна лишь при рациональной механизированной организации этого производства. Известные до сего времени конструкции станков для выполнения этой работы, однако, чрезвычайно сложны и не удовлетворяют пол-, ностью производственным требованиям, имея тот общий недостаток, что ограничивают -производство наплавки одной или в крайнем случае двумя дугами.

Такое устройство, помимо создаваемого им предела для повышения производительности станка, вызывает еще то неудобство, что на ограниченном участке бандажа концентрируется избыток тепла, вследствие чего в бандаже образуются закалочные трещины и значительные местные напряжения. Кроме того, вследствие медленности наплавки гребня (от 3 до 6 час.) обод колеса временно нагревается и удлиняется значительно больше, чем бандаж, и

этим, как показали исследования, вызывает надрыв последнего.

В противоположность этому, предлагаемое изобретение ставит себе целью многократное ускорение процесса наплавки без вредного для качества наплавки повышения плотности тока в электроде при равномерном распределении выделяемого при- сварке тепла по окружности бандажа и устранении причин образования закалочных трещин и перенаг ряжений в бандаже от нагревания обода в процессе сварки.

При этом все устройство получается простым и дешевым и легко осуществимым в смысле изготовления и освоения на заводах и в депо. Кроме того, его можно использовать как для автоматической, так и для ручной наплавки гребней.

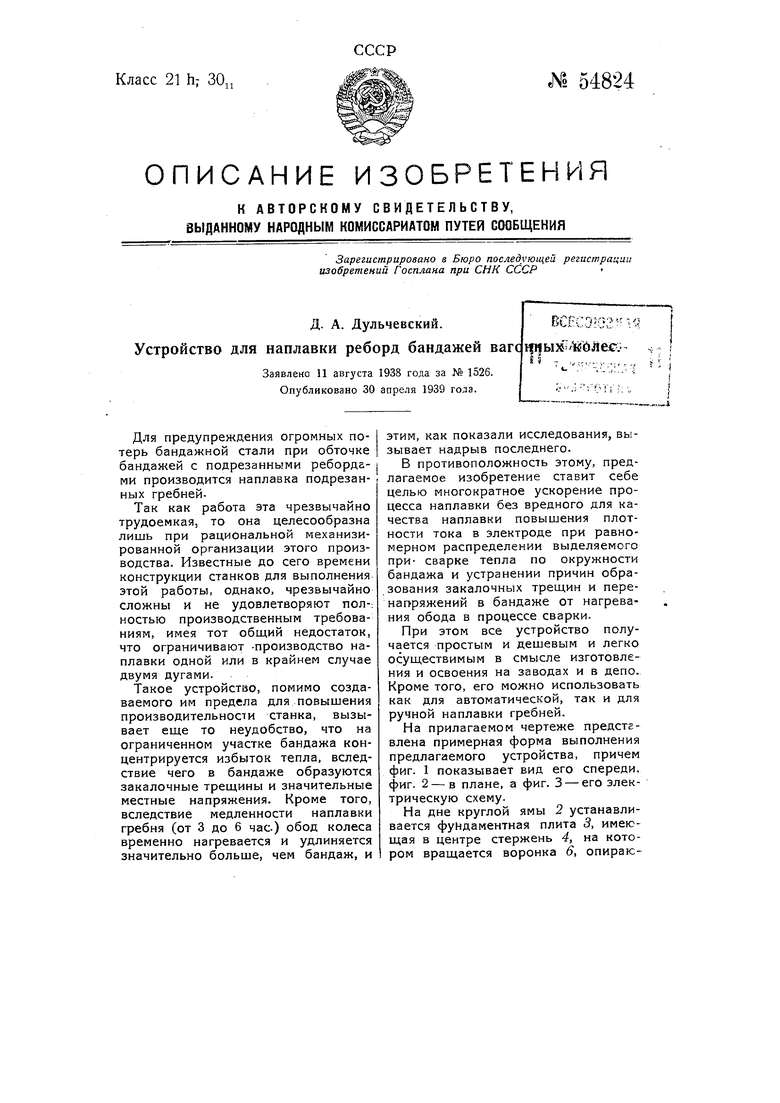

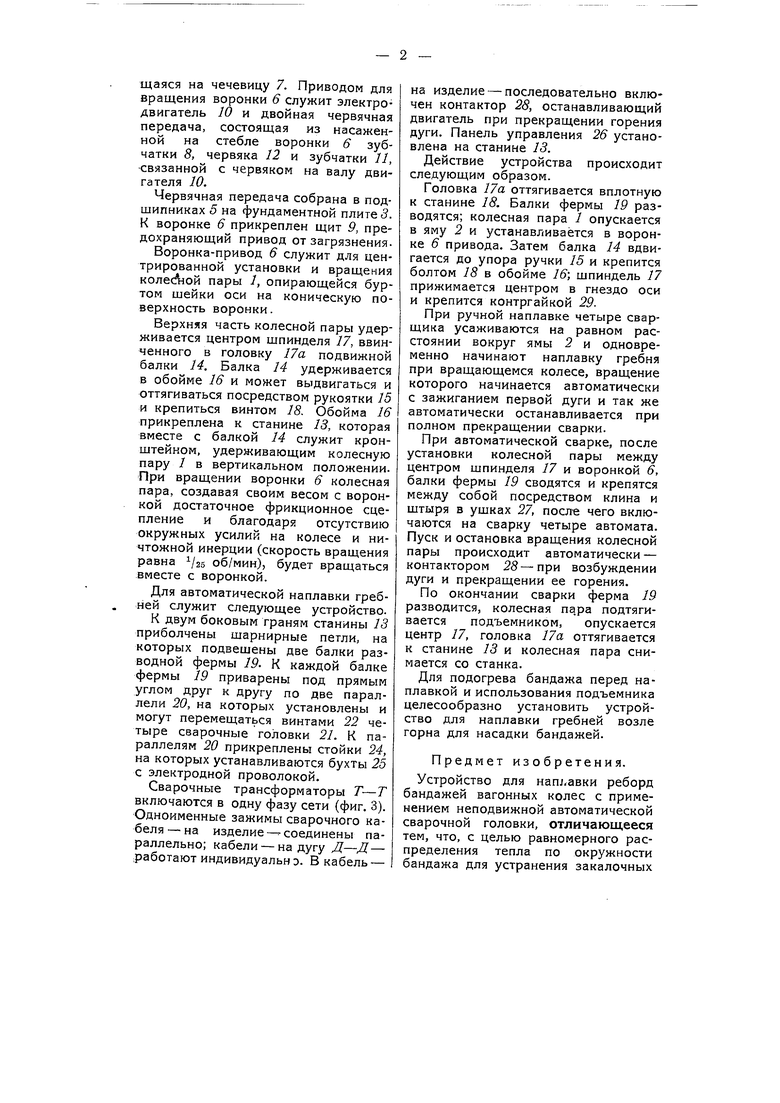

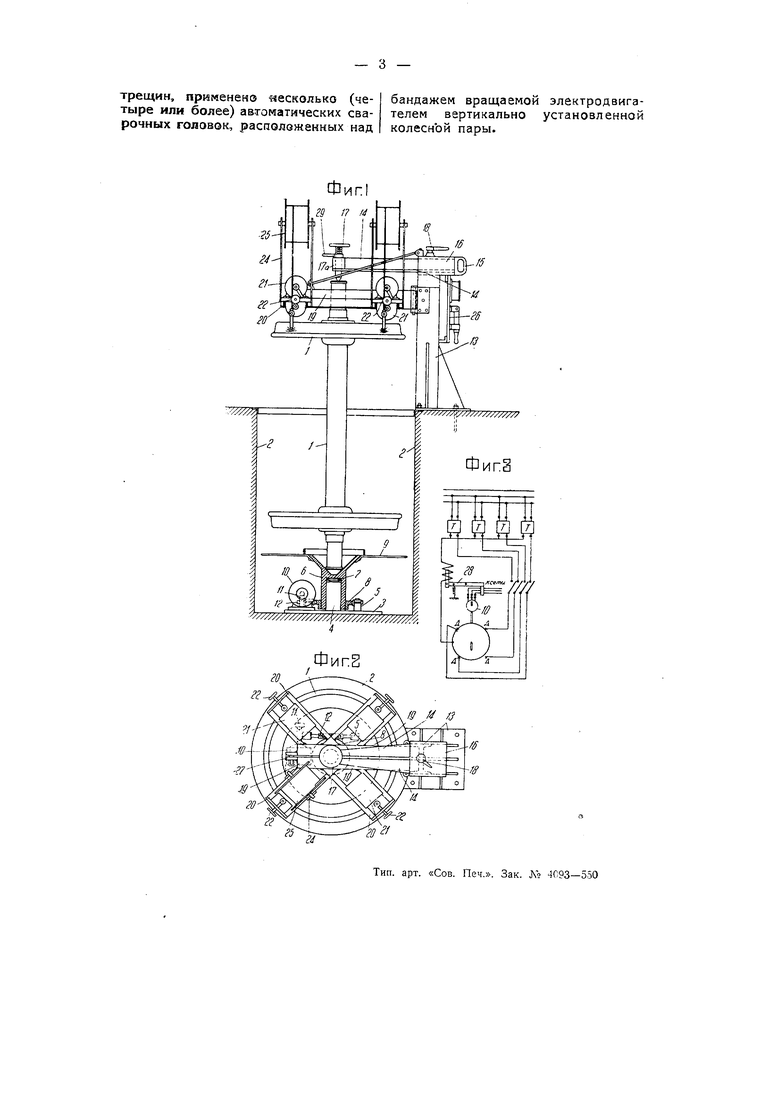

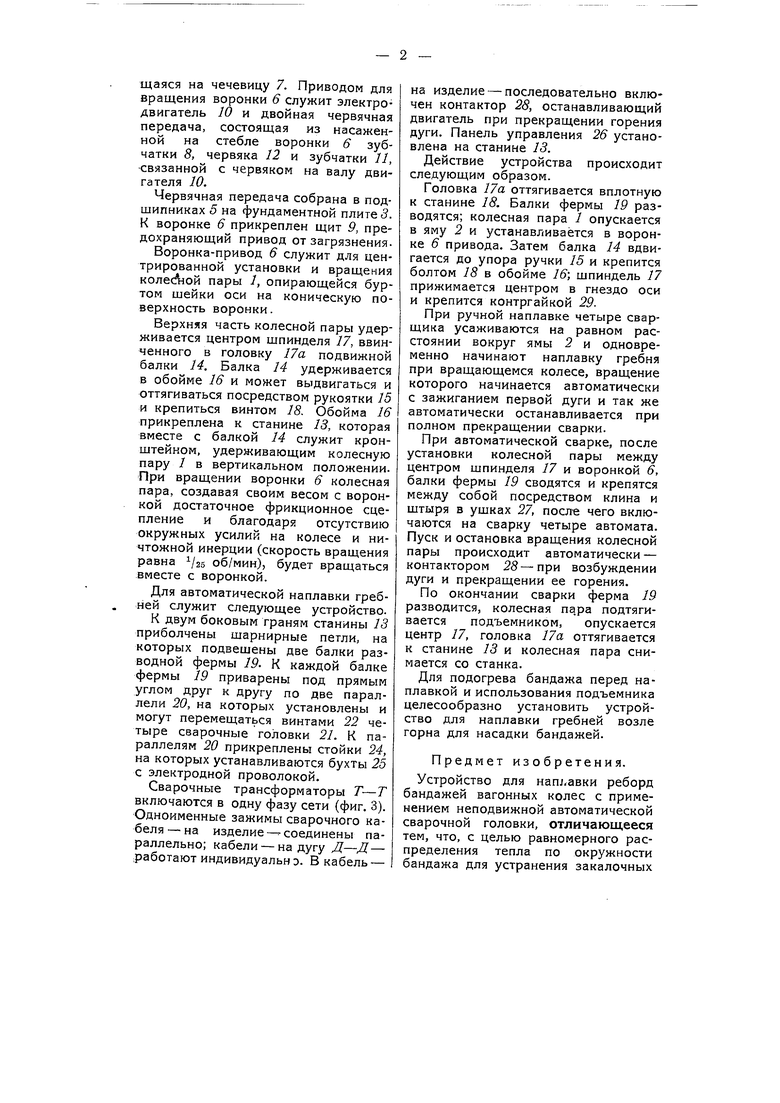

На прилагаемом чертеже представлена примерная форма выполнения предлагаемого устройства, причем фиг. 1 показывает вид его спереди, фиг. 2 - в плане, а фиг. 3 - его электрическую схему.

На дне круглой ямы 2 устанавливается фундаментная плита 3, имеющая в центре стержень 4, на котором вращается воронка 6, опкракщаяся на чечевицу 7. Приводом для вращения воронки 6 служит электродвигатель 10 и двойная червячная передача, состоящая из насаженной на стебле воронки 6 зубчатки 8, червяка 12 и зубчатки //, связанной с червяком на валу двигателя 10,

Червячная передача собрана в подшипниках 5 на фундаментной плите 5. К воронке 6 прикреплен щит 9, предохраняющий привод от загрязнения.

Воронка-привод 6 служит для центрированной установки и вращения колеАой пары /, опирающейся буртом шейки оси на коническую поверхность воронки.

Верхняя часть колесной пары удерживается центром шпинделя 17, ввинченного в головку 17а подвижной балки 14, Балка 14 удерживается в обойме 16 и может выдвигаться и оттягиваться посредством рукоятки 15 и крепиться винтом 18. Обойма 16 прикреплена к станине 13, которая вместе с балкой 14 служит кронштейном, удерживающим колесную пару / в вертикальном положении. При вращении воронки 6 колесная пара, создавая своим весом с воронкой достаточное фрикционное сцепление и благодаря отсутствию окружных усилий на колесе и ничтожной инерции (скорость вращения равна /25 об/мин), будет вращаться вместе с воронкой.

Для автоматической наплавки гребней служит следующее устройство.

К двум боковым граням станины J3 приболчены шарнирные петли, на которых подвешены две балки разводной фермы J9. К каждой балке фермы 19 приварены под прямым углом друг к другу по две параллели 20, на которых установлены и могут перемещаться винтами 22 четыре сварочные головки 21, К параллелям 20 прикреплены стойки 24, на которых устанавливаются бухты 25 с электродной проволокой.

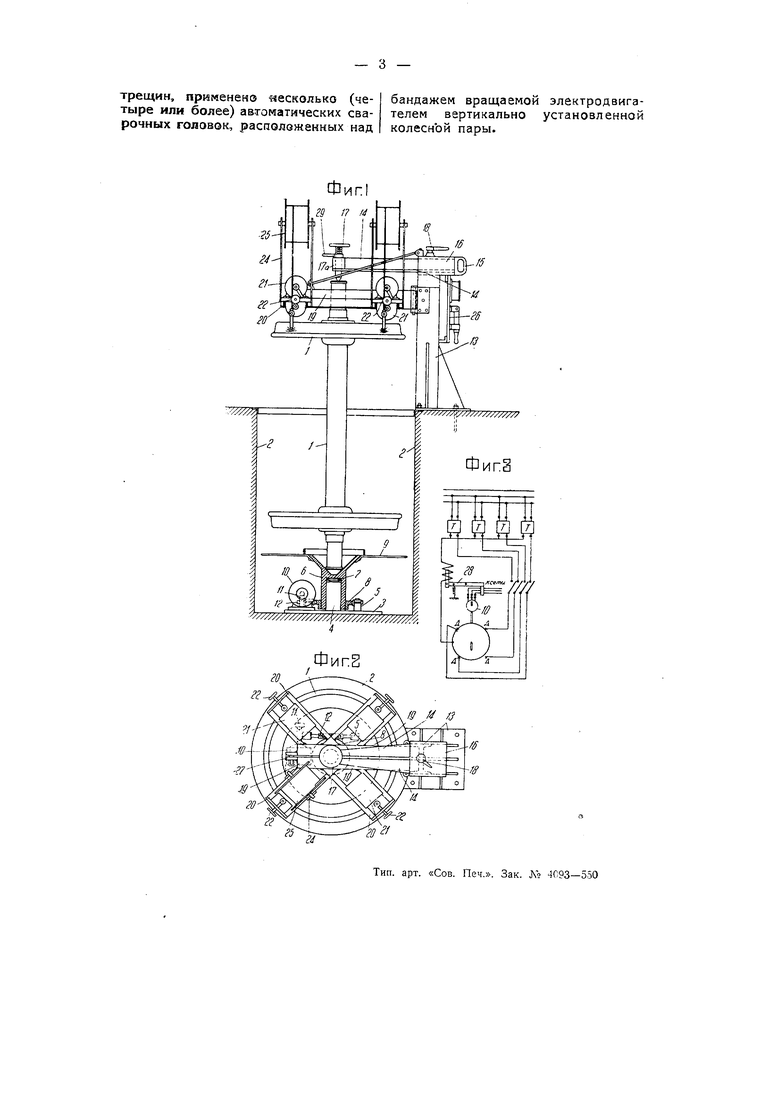

Сварочные трансформаторы Т-Т включаются в одну фазу сети (фиг. 3). Одноименные зажимы сварочного кабеля- на изделие -соединены параллельно; кабели - на дугу Д-Д- работают индивидуально. В кабель -

на изделие - последовательно включен контактор 28, останавливающий двигатель при прекращении горения дуги. Панель управления 26 установлена на станине 13.

Действие устройства происходит следующим образом.

Головка 17а оттягивается вплотную к станине 18, Балки фермы 19 разводятся; колесная пара ) опускается в яму 2 и устанавливается в воронке 6 привода. Затем балка 14 вдвигается до упора ручки 15 и крепится болтом 18 в обойме 16; шпиндель 17 прижимается центром в гнездо оси и крепится контргайкой 29.

При ручной наплавке четыре сварщика усаживаются на равном расстоянии вокруг ямы 2 и одновременно начинают наплавку гребня при вращающемся колесе, вращение которого начинается автоматически с зажиганием первой дуги и так же автоматически останавливается при полном прекращении сварки.

При автоматической сварке, после установки колесной пары между центром шпинделя 17 и воронкой 6, балки фермы 19 сводятся и крепятся между собой посредством клина и штыря в ушках 27, после чего включаются на сварку четыре автомата. Пуск и остановка вращения колесной пары происходит автоматически - контактором 25-при возбуждении дуги и прекращении ее горения.

По окончании сварки ферма 19 разводится, колесная па.ра подтягивается подъемником, опускается центр 17, головка 17а оттягивается к станине 13 и колесная пара снимается со станка.

Для подогрева бандажа перед наплавкой и использования подъемника целесообразно установить устройство для наплавки гребней возле горна для насадки бандажей.

Предмет изобретения.

Устройство для Hanj-авки реборд бандажей вагонных колес с применением неподвижной автоматической сварочной головки, отличающееся тем, что, с целью равномерного распределения тепла по окружности бандажа для устранения закалочных

трещин, примененсэ несколько (четыре или более) автоматических сварочных головок, расположенных над

бандажем вращаемой электродвигателем вертикально установленной колеенЪи пары.

Авторы

Даты

1939-01-01—Публикация

1938-08-11—Подача