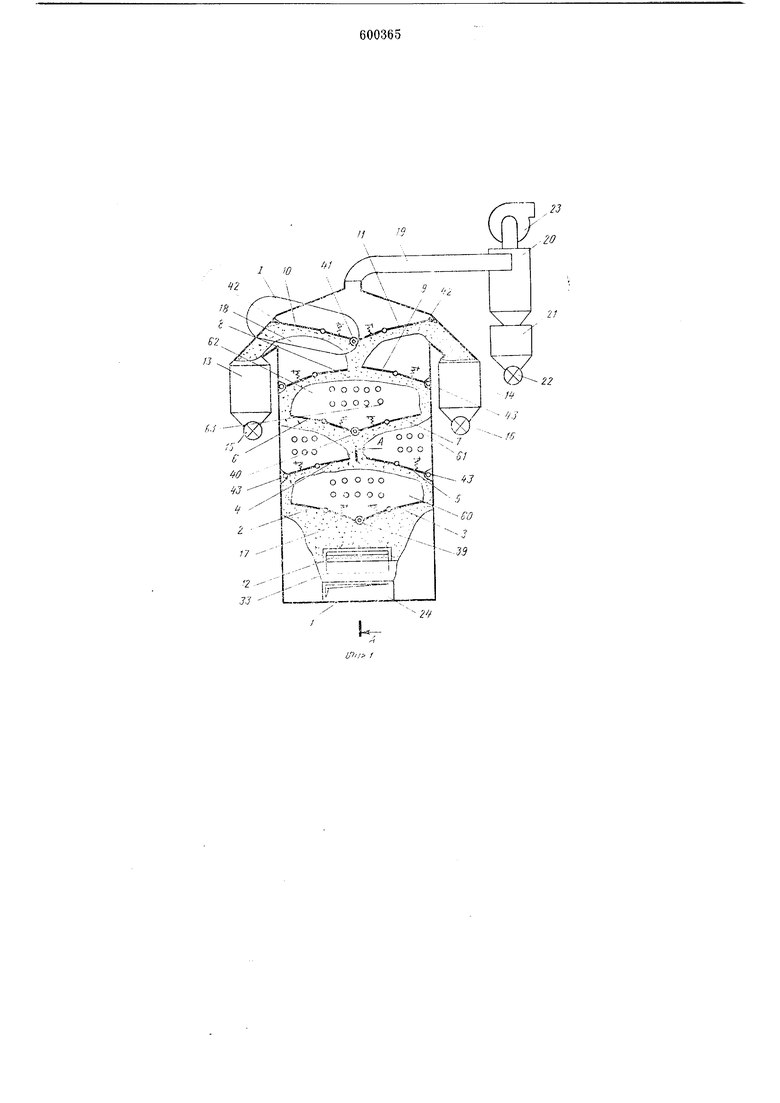

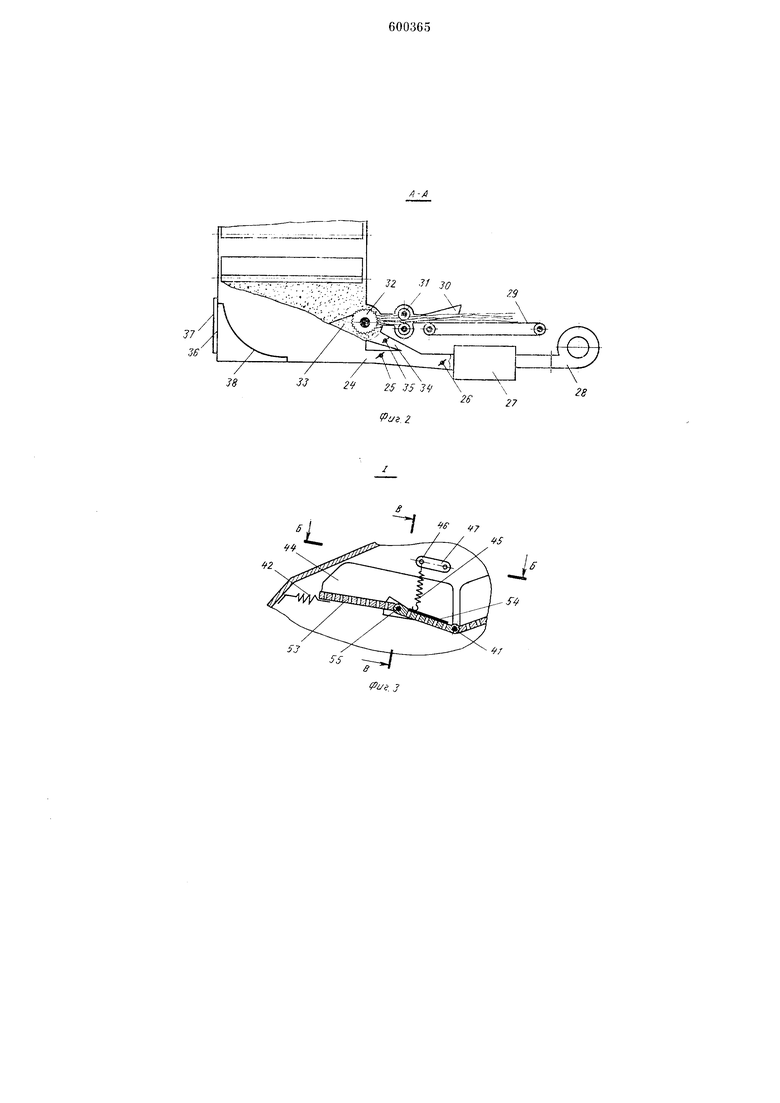

держит вертикальный корпус 1 с поярусно расположенными в нем противоположно наклопенныма решетками 2-11 для перемещения высушиваемого материала от загрузочного устройства 12 к разгрузочным устройствам 13 и 14 с турникетами 15 и 16. Загрузочное устройство 12 подключено к подрешеточному пространству 17 нижнего яруса решеток 2 и 3, а разгрузочные устройства 13 и 14 - к подрешеточному пространству 18 верхнего яруса решеток 10 и 11.

В вер.хней части корпус 1 трубопроводом 19 подключен к циклону 20, осуш,ествляюшему очистку теплоносителя от ныли. К циклопу 20 присоединен снизу бункер 21 с затвором 22, а сверху - вентилятор 23 для удаления нз установки отработавшего теплоносителя.

Нижняя часть корпуса 1 присоедипена к газоподводящему коллектору 24 с заслонкой 25, пульсатором 26 для создания пульсирующего потока с частотой 2-15 Vc и калорифером 27 для нагрева до 120-200°С воздуха, подаваемого вентилятором 28.

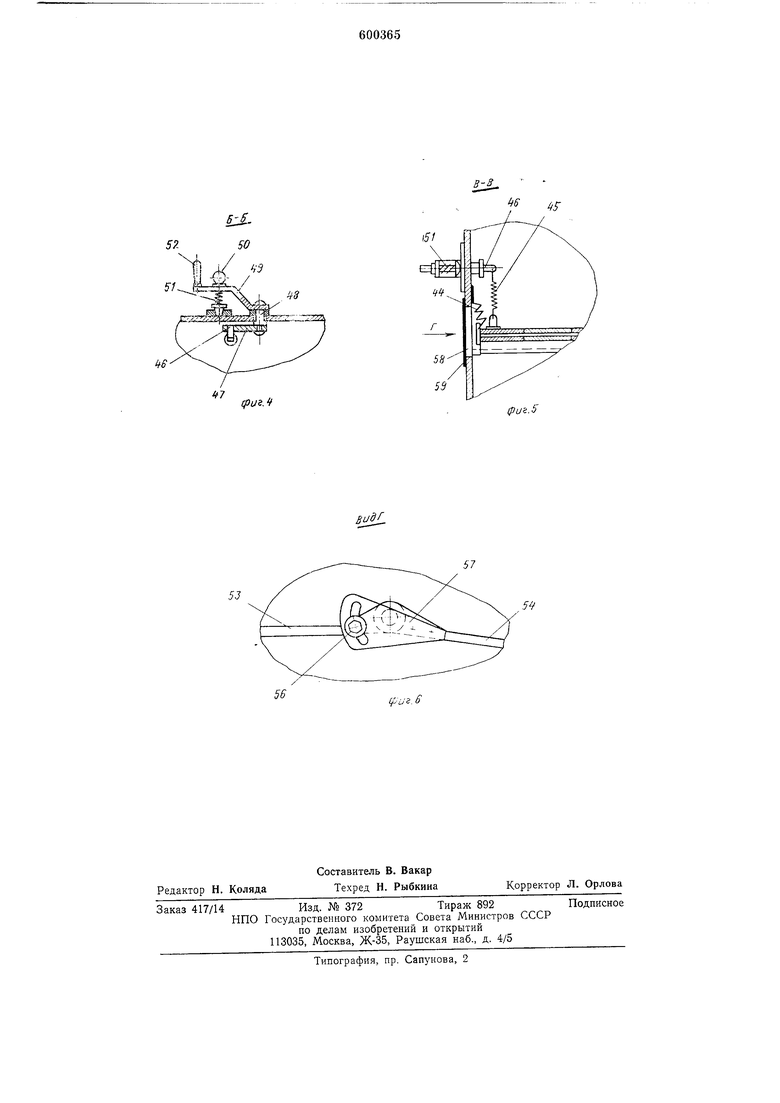

Загрузочное устройство 12 травяной массы содержит транспортер 29 для подачи массы через ограждение 30 и валки 31 с ножами 32 для ее измельчения. Ножи 32 размещены в желобе 33, прикрепленном к корпусу 1. Нижняя часть желоба 33 перфорирована и патрубком 34 с заслонкой 35 подсоединена к газоподводящему коллектору 24. Для очистки нижней части корнуса 1 выполнен люк 36, закрываемый крышкой 37 с отражателем 38 для создания направленного восходящего потока теплоносителя. Решетки 2 и 3, 6 и 7 внутрениими сторонами установлены соответственно в общих шарнирах 39 и 40, прикрепленных к корпусу 1, а между наружными сторонами решеток 2 и 3, 6 и 7 и корпусом 1 образован зазор для прохождения материала. Решетки 10 и 11 внутренними сторонами так же как и решетки 2 и 3, 6 и 7 установлены в прикрепленном к корпусу 1 общем шаринре 41, а наружные стороны решеток 10 и 11 соединены с корпусом 1 упругими эластичными пластинами 42, например, из гофрированной резины для обеспечения подвижности и герметичности их соединения.

Решетки 4 и 5, 8 и 9 наружными сторонами посредством шарниров 43 прикреплены к корпусу 1, а между их внутренними сторонами образован зазор для прохождения материала. Все боковые стороны решеток 2-11 (фиг. 3) соединены с корпусом 1 упругими эластичными пластинами 44, например, из гофрированной резины для обеспечения подвижности и герметичности их соединения.

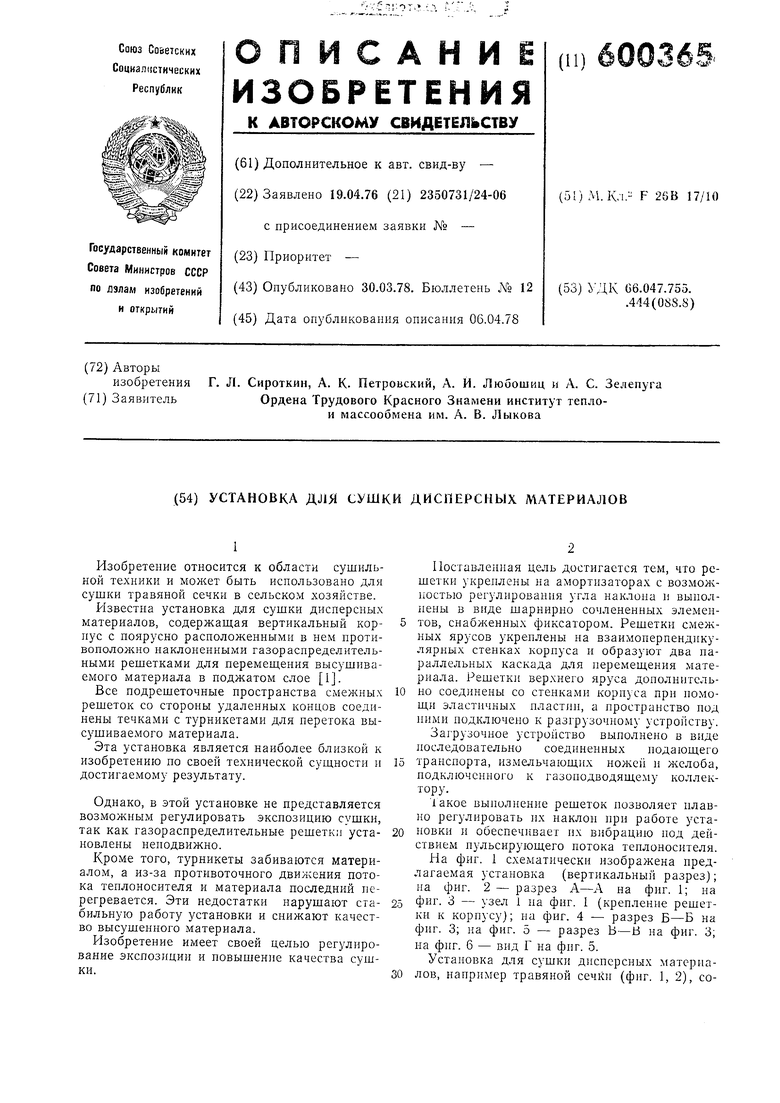

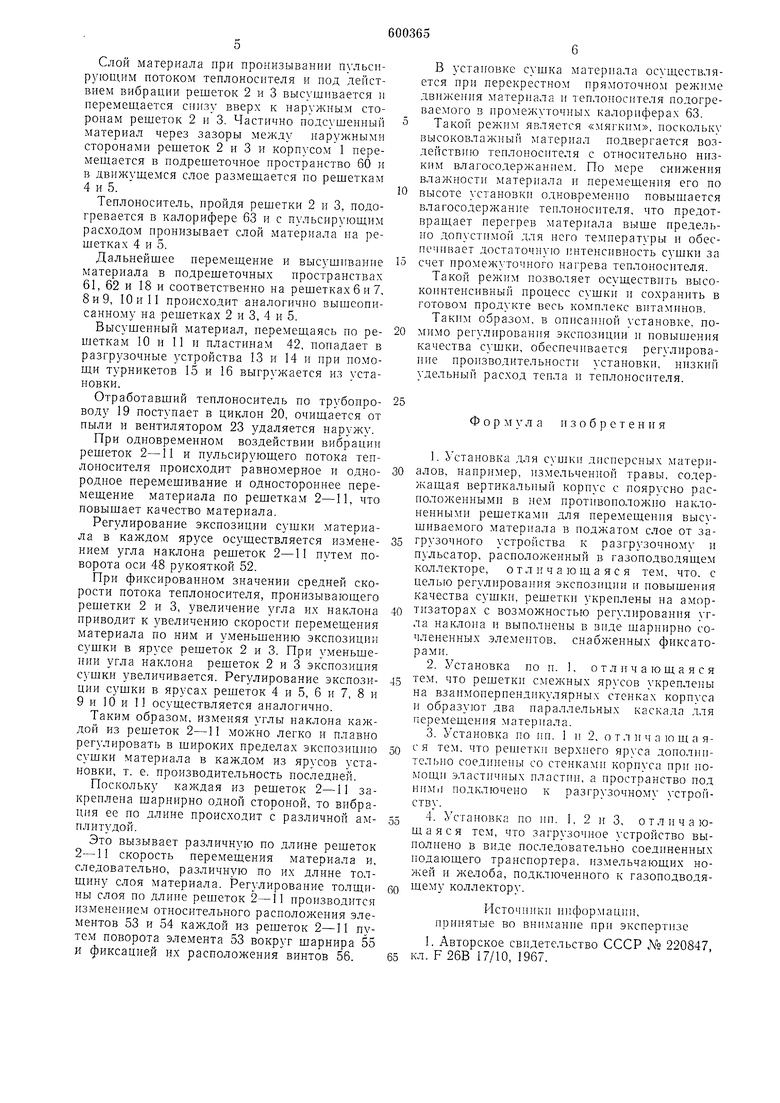

Каждая решетка 2-11 (фиг. 3-6) укреплена на двух амортизаторах 45, например, пружинно, каждый нз которых кренится к пальцу 46, установленному на поворотном рычаге 47. Рычаг 47 через ось 48 связан с поворотным кронштейном 49, на котором установлен фиксатор 50 с прулсипой 51 и рукояткой 52, для поворота оси 48 и фиксации ее положения. Каждая решетка 2-11 вынолнена но крайней мере нз двух элементов 53 и 54, которые соединены между собой общим шарниром 55 и распо.поженис которых относительно Jipyi друга фиксируется винтом 56 через стопорящую планку 57. Кроме того, в корпусе 1 имеются окна 58, закрытые крышкой 59, через которые осуществляется регулировка расноложення элементов 53 и 54 относительно

друг друга. В подрешеточных пространствах 60 и 61 и 62 размешены калориферы 63 для подогрева тенлоносителя. Установка работает следуюшим образом. Теплоноситель подается вентилятором 28

через калорифер 27, пульсатор 26 и заслонкн 25 и 35 по коллектору 24 и натрубку 34 с нульснруюнгим расходом в нодрешеточное пространство 17 решеток 2 н 3 н через перфорированную часть желоба 33 к ножам 32.

Влажный материал но транснортеру 29 вращающимися валкамн 31 подается к режущим ножам 32. Ножи 32 измельчают траву, которая под действием центробежных сил н пульсирующего потока теплоносителя подается в

подрешеточное нрострапство 17 репюток 2 н 3 по желобу 33.

Материал восходящим потоком тенлоносителя, скорость которого выше скорости витания частиц материала, нрижимается к решеткам 2 н 3. Нри изменении расхода теплоносителя от минимального до максимального увеличивается динамической напор потока на решетки 2 и 3, одновременно увеличивается неренад давления на решетки 2 н 3 н в слое матернала.

В момент, когда суммарная величина динамического напора н перепада давления в слое превосходит усилие амортизаторов 45, упругих пластин 44 и вес решеток 2 и 3, последние неремещаются вверх, т. е. поворачиваются вокруг общего шарнира 39. Нричем велнчина перемешення решеток 2 н 3 вверх зависит от унругих свойств амортизаторов 45 и пластин 44.

При изменении расхода теплоносителя от максимального до минимального, когда суммарная величина динамического напора и иерепада давления в слое материала становится меньше веса решеток 2 и 3, носледние перемешаются вннз, новорачнваясь вокруг шарнира 39 н растягивая амортизаторы 45.

Величина перемещения решеток 2 и 3 вниз зависит от положения фиксаторов 50.

При дальнейшем цик.тическом изменении

скорости нотока тенлоносителя неремешение решеток 2 и 3 происходит вышеописанным образом.

Таким образом, вследствие переменного динамического панора и перепада давления в

слое и на решетках 2 и 3 последние совершают колебания с частотой, равной частоте нульсацни потока теплоносителя.

Колебания решеток 4-11 вокруг шарниров 40, 41, 43 происходит аналогично описанному

выше колебанию решеток 2 и 3.

Слой материала при пронизывании пульсирующим потоком теплоносителя и иод действпем вибрации решеток 2 и 3 высушивается и иеремещается снизу вверх к наружиым сторопам решеток 2 и 3. Частично подсушенный материал через зазоры между наружными сторонами решеток 2 и 3 и кориусом 1 иеремешается в иодрешеточное пространство 60 и в движущемся слое размешается ио решеткам 4 и 5.

Теплоноситель, пройдя решетки 2 и 3, подогревается в калорифере 63 и с пульсирующим расходом иронизывает слой материала на решетках 4 и 5.

Дальнейшее перемещение и высушиваиие материала в подрещеточных пространствах 61, 62 и 18 и соответственно на решетках 6 и 7,

8и 9, 10 и 11 происходит аналогично вышеописанному на решетках 2 и 3, 4 и 5.

Высушенный материал, перемещаясь по решеткам 10 и 11 и пластинам 42, попадает в разгрузочные устройства 13 и 14 и ири иомощи турникетов 15 и 16 выгружается из устаиовки.

Отработавший теплоноситель ио трубопроводу 19 поступает в циклон 20, очищается от пыли и вентилятором 23 удаляется наружу.

При одновременном воздействии вибрации решеток 2-11 и пульсирующего потока теилоносителя происходит равномерное и однородное перемешивание и одностороннее перемещение материала по решеткам 2-11, что повышает качество материала.

Регзлирование экспозиции сушки материала в каждом ярусе осуществляется изменением угла наклона решеток 2-11 путем поворота оси 48 рукояткой 52.

При фиксированном значении средней скорости потока теплоносителя, пронизывающего решетки 2 и 3, увеличение угла их наклона приводит к }величению скорости перемещения материала по ним и уменьшению экспозиции сушки в ярусе решеток 2 и 3. При уменьшении угла наклона решеток 2 и 3 экспозиция сушки увеличивается. Регулирование экспозиции сушки в ярусах решеток 4 и 5, 6 и 7, 8 и

9и 10 и 11 осуществляется аналогично. Таким образом, изменяя углы наклона каждой из решеток 2-11 можно легко и плавно регулировать в широких пределах экспозицию сушки материала в каждом из ярусов установки, т. е. производительность последней.

Поскольку каждая из решеток 2-11 закреплена шарнирно одной стороной, то вибрация ее по длине происходит с различной амплитудой.

Это вызывает различную по длине решеток 2-11 скорость перемещения материала и, следовательно, различную по их длине толщину слоя материала. Регулирование толщи9-1

иы слоя по длиие решеток

производится

изменением отиосительного расположения элементов 53 и 54 каждой из решеток 2-11 путем поворота элемента 53 вокруг шарнира 55 и фиксацией их расположения винтов 56.

В устаиовке сушка материала осуществляется при перекрестном прямоточно.м режиме движения материала и теплоиосителя подогреваемого в иромен уточных калориферах 63.

Такой режим является «мягким, иоскольк высоковлажный лгатериал подвергается воздейств1гю теплоносителя с относительно низким влагосодержанпем. По мере снижения влажности материала и перемешения его по

высоте установки одновременно повышается влагосодержан 1е теилоносителя, что предотвращает иерегрев матер1 ала выше нредельно допустимой для него темнературы н обеспечивает достаточного интенсивность сушки за

счет промежуточного нагрева теплоносителя.

Такой режим позволяет осуществить высокоинтеисивный процесс сушки и сохранить в готовом продукте весь комплекс витаминов. Таким образом, в описанной установке, помимо регулирования экспозиции и повышения качества сушки, обеспечивается регулирование производительности устаиовкп, низкий удельный расход тепла и теплоносителя.

25

I О р м у л а изобретения

1.Установка для дисперсных материалов, например, измельченной травы, содержащая вертикальный корпус с поярусно расноложеннымп в нем противоположно наклоненными рещетками для перемещения высушиваемого материала в поджатом слое от загрузочиого устройства к разгрузочному и пульсатор, расположенный в газоподводяшем коллекторе, отличающаяся тем, что. с целью регулирования экспозиции и повышения качества сушки, решетки укреплены на амортнзаторах с возможностью регулирования тла наклона и выполнены в виде шарипрно сочлененных элементов, снабженных фиксаторами.

2.Установка по и. 1, отличаюшаяся тем, что решетки смежных ярусов укреплены

на взанмоиерпендикулярных стенках корпуса и образуют два параллельных каскада для перемещения материала.

3.Установка по ип. 1 и 2, отличающаяс я тем. что верхнего яруса дополнительио соединены со стенками корпуса при помощи эластичных пластин, а пространство иод подключено к разгрузочному устройству. 4. Устано ка по ни. I. 2 и 3, отличающаяся тем, что загрузочное устройство выиолпено в виде последовательно соединенных иодающего транспортера, измельчающих ножей и желоба, подключенного к газоподводящему коллектор).

Источники ппформации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 220847, кл. F26B 17/10, 1967.

-З.

Ь. . i

Г „ о о о I . / о д.|,.| I

f.f

о о 5 :-- --:- 0001 -...-г

о о о TvI 00 О

о о о о о

- L.

-/4

-/

- Г,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки зернистых материалов в кипящем слое | 1975 |

|

SU524057A1 |

| Установка для сушки зернистых материалов в кипящем слое | 1976 |

|

SU611090A2 |

| УСТАНОВКА ДЛЯ СУЖИ СЬЩ В''?Е^г/;о. ,^I • ^?=^Яй'??СКДР 13K?.ifi..!*f4•дд 'рШ{1й)в | 1979 |

|

SU826180A1 |

| Пульсатор камеры кипящего слоя | 1979 |

|

SU846943A1 |

| Комбинированная установка для сушки сыпучих материалов | 1975 |

|

SU538205A1 |

| Установка для производства карамельного солода | 1974 |

|

SU535342A1 |

| Устройство для термообработки дисперсных материалов | 1976 |

|

SU613182A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ, РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТ | 2006 |

|

RU2318168C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1969 |

|

SU258109A1 |

| Установка для сушки сыпучих материалов | 1977 |

|

SU659861A1 |

CpLlZ.f

i5/

ipuz.5

. S

Авторы

Даты

1978-03-30—Публикация

1976-04-19—Подача