1

Иаобретелие относится к объемяюй шта.м1ПО(В1ке и может быть июпользоваио для получения цили1НДрИ чеакИ:Х деталей с влутрел-иним Оребрбни€м 1ИЗ гладкостениых aairoTOBOiK из цветмыл .металлов и их оплавов.

Б И31вест1}1ых устройствах а1нал10.г.ично.по ;па.значеишя дефюрмлровани-е исходной гладкостешюй заготовки и превращение ее IB рельефную деталь происходит под действием KOiHта1КТ1П:Ы1Х напряжений, 1В031ВИ1ка11Ощих м.ежду разборНОЙ 01пра:в1кой, .расширяющейся от награва, и кольцбвы.м .контейнером.

Для научала работы разборяая 01пра;в1ка с надетой на «ее заготовкой, йме,Ю|Щей кодгнат«уЮ те1М1П€ратуру, заводятся внутрь кольцевого ко1нтей|нер,а . Телшература последнего близка 1К верхней температуре штам1п01ВОЧН01го интервала, реКОМендованн.ого для даашого опла.ва.

Однако эти устройства .характеризуются теМ, что для заве.де«ия оправки с иадетой на нее цилиндрической з-аготовкой внутрь кольцевого КО1Нтейнера .необходим монтажн.ый зазор. Этот з.а;зор лотлощает часть приращения диа.метра оправки, вызванного ее твпловы1М расшир|бнием, без осуществления деформ ащиИ за|готов.к.и.

Вели1ЧИ|на действуЮ|Щ€ГО KOHTaiKTHioro давуТениЯ, вознИ1кающего между оправкой и. ко«тейнером, находится в прямой зависимости от -натяга 1между .

Натяг но достижении опрашкой те Mine р а туры 450°С без учета деформации заготовки МОЖ1НО 1подсчитать но формуле:

Ораб AD, - Z,

где

браб - .рабо1чий наГяг,

ADi - увели.ч.енне диаметра оправки .при нагреве,

Z - монтажный зазОр.

Для приводимого примера числовые значения будут браб 5-1,,5 мм.

Видно, что мо;нтажный зазор поглощает значительную часть натяга между онравкой и контейнером, снижая действующие удельные давления пропорционально величине отношения

3,5

рай

5,0

ADi

Для звеличения -степени дефорлтации за. одип переход, вели чения диа1пазона раз1меpoiB оформляемого рельефа (увеличения высотЫ ребер), повышен.ия дейст вующего «онTaiKTHoro давления, улучщения четкости- рельефа требуется павысить натяг между оправ1К10Й и контейнером, не изменя.я геометриче0 окого размера заготовки DI коэффициента

ли1нейно го расширбния мате,рИ:ала оправки и коиечйой т€М1П€;ратуры 1иаГрева отращкл.

Требуется .с.оздать конструкцию, чтобы в установке, подготовлепиой к работе, когда оЛрав ка заведена в (кольадш.ой 1ко1НТ|еЙ1№ер, мЮНтаж ный зазОр Z был бы сведен к минимуму.

Для этоло устройство С1на1бжано относительЕО- то1на осте.на1Ы1М кольцом, ларужиая noiBiepx«ость |КОТоро-Г:0 выполявна конусной, сопряженяой с внутренней пове-рхностыо кольцаво-ло контейнера, которая также .выстолнана конуоной. Угол конуса, который inp« конкрет1НЫ Х условиях прсссова;нЩ|Я являетС.я caiMOTOipмозЯЩЩ-МСя, прИ|Нима.ется равным 8-10.

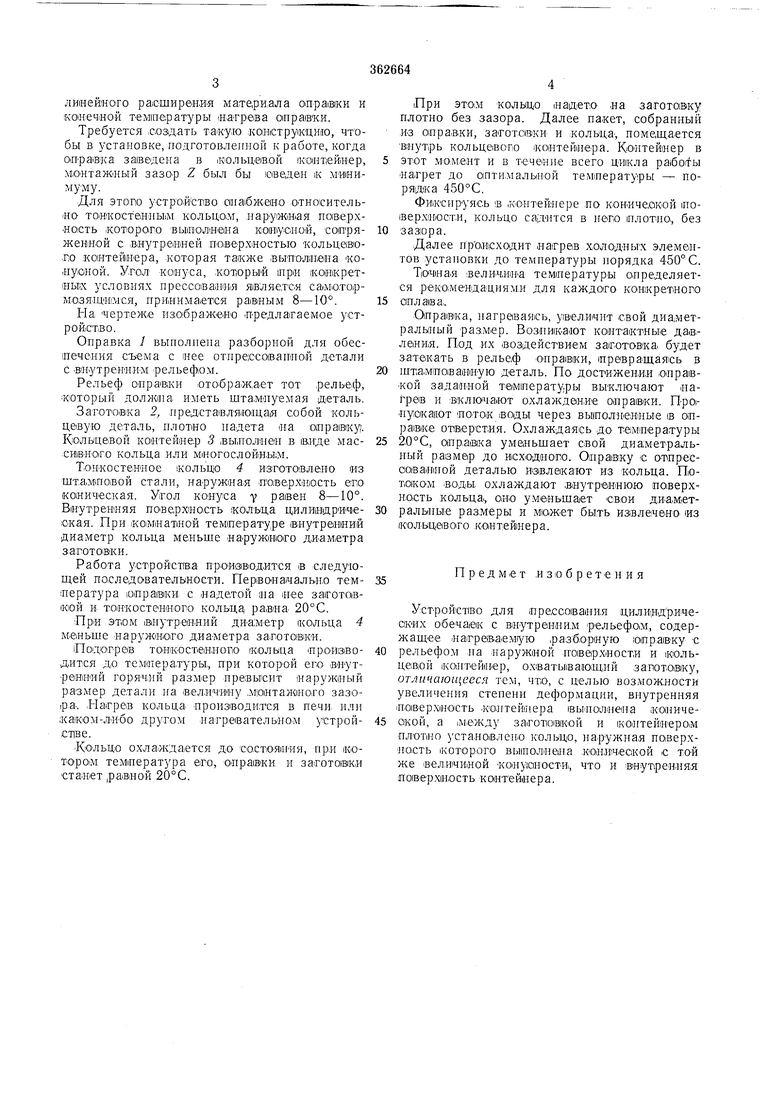

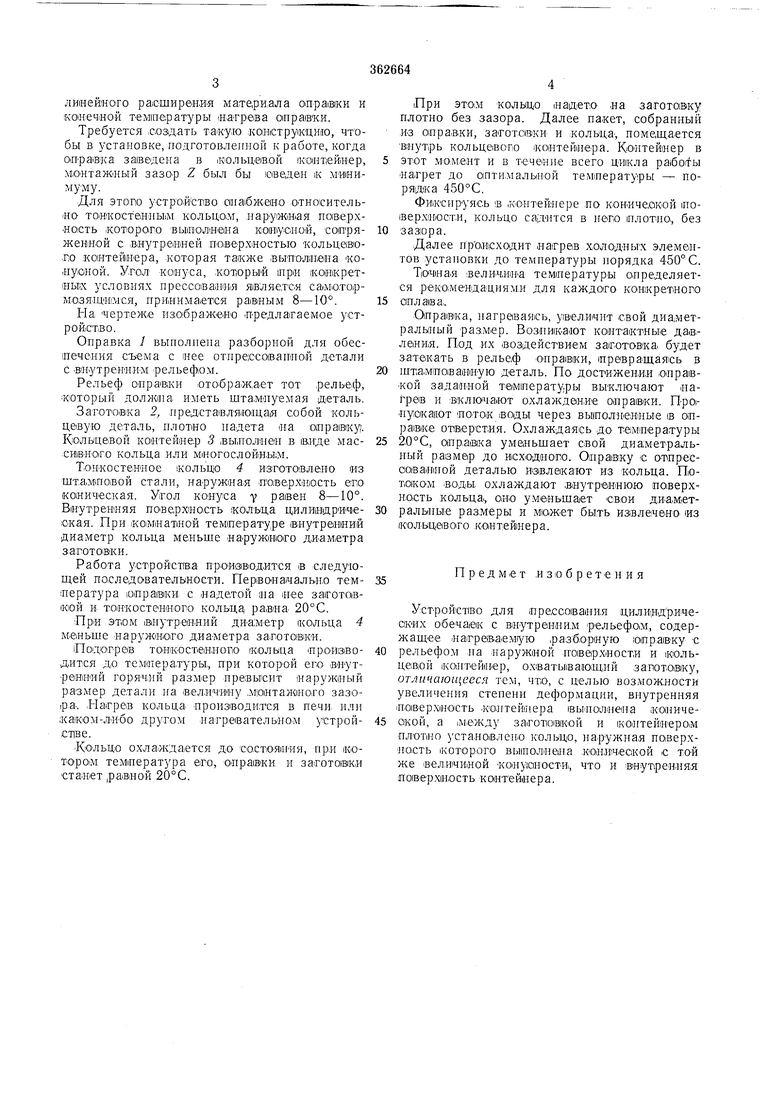

На чертеж-е И3:0:бражен0 Нредлагаемое устройство.

Оправка 1 выполнена разборной для обеспечения съема с нее отнрессоваплюй детали с внутреннл м рельефом.

Рельеф онравки отображлет тот рельеф, который должна иметь штамлуемая деталь.

Заготов1ка 2, нред|СтавлЯ1Ю|ща1Я собой кольцевую деталь, нлотно надета aia оирав1ку(. Кольце1вой контейнер 3 вЫ|НОл«ен в влде массивного кольца или мнолослойны М.

Тонкосте.нное кольцо 4 И:злото влен0 из шт.а,М1Повой стали, наружная поверхность ело коническая. Утол конуса у равен 8-10°. Внутренняя поверхность кольца цилвндрИЧ(еская. При ко/мнатной температуре внутренний диаметр кольца меньше наружного диаметра залотовки.

Работа устройства нрОИ ЗВ10дится в следующей последователыности. Первоначально температура юправкЕ с надетой на нее заготовкой и тонкостенного кольца,, равна 20°С.

Прн этом внутренний диа:метр кольца 4 меньше наружного диаметра залотовкн.

ПоДолрав тонкостенного колыца прОИввод.ится до тематературы, при которой его 1ВНутренний горячий pasMiep превысит наружный размер детали на велнчпну лионтагюноло зазора. .Пасрев кольца производится в печи, или :каком-л«бо другом налревательном устройстве.

Кольцо охла1ЖДается до состОЯння, пр.и коTopOiM температура его, оправки и залотогакн станет .равной 20°С.

При этом колицо надето на заготовку плотно без зазора. Далее пакет, собранный .из оправки, заготсики и кольца, помеш;ается внутрь кольцеволо контейнера. Контейнер в

этот момент и в течение всего цикла ра1боты нагрет до оптимальной температуры - порядка 450°С.

Фи1ксируясь В ко.нтей:нере л о ко нн ч едко и поверхности, кольцо садится в него плотно, без

зазюра.

Далее ЦрШсходит нагрев холодных элементов установки до температуры порядка 450° С. Т0чна1Я :велИ|Ч,И1На темнератур-ы определяется ре1КО;мендациям.и для каждого конкретного

сплава,.

Оправка, 1агреваясь, увеличит свой диаметральный размер. Возни1Ка1Ют контактные давления. Под их воздействием заготовка будет затекать в рельеф оправки, 1пре1вращая1сь в

шта.мпованную деталь. По достижении -оправкой заданной температуры выключают нагрев и включают охлаждение оправки. Прог пуакааот ноток воды через вьшолненные IB о;правке отверстия. Охлаждаясь до температуры

2,0°С, onp.aiBiKa уме;ньшает свой диаметральный paisMep до исходного. Оправку с о-тпресоованаюй деталью извлекают из кольца. Потоком воды охлаждают внутреннюю поверхность кольца, оно уменьшает свои диаметральные размеры и может быть извлечено 1из 1КОЛ вцев oiro кон те Й1Н е р а.

Предмет н з о б р е т е н и я

Устройство для нрессо1ва1ни.я цилиядр.ич-еакнх обечаек с внутренни.м рельефом, содержащее нагреваемую разборную онравку с

рельефом па 1гаружной поверхности и кольцевой ко1птей|нер, охватьпвающий заготовку, отличающееся тем, что, с целью возможности увеличения степени деформации, внутренняя по1вер.ность -контейнера выполпена ко1пичеОКОЙ, а иМСЖду заготовкой и контейнером плотно установлено кольцо, на-ружная поверхность 1котороло вьиполнана .конической ic той же величиной конусности, что и внутренняя поверхность контейнера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термический пресс | 1976 |

|

SU601180A1 |

| Термический пресс | 1975 |

|

SU530811A1 |

| Термический пресс | 1985 |

|

SU1320079A1 |

| Способ изготовления рельефных деталей | 1961 |

|

SU151186A1 |

| Термический пресс | 1981 |

|

SU996229A1 |

| Термоупругий пресс | 1989 |

|

SU1676824A1 |

| СПОСОБ ПРАВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1969 |

|

SU245825A1 |

| СТАНОК ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1971 |

|

SU312883A1 |

| Термический пресс | 1977 |

|

SU670464A1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

Авторы

Даты

1973-01-01—Публикация