Уже известны станки для шлифования плоскостей граненой стеклянной посуды, например, стаканов, графинов, рюмок, а также флаконов, с использованием шлифовального круга, враш,аюш,егося в горизонтальной плоскости, и установленной над ними враш,ающейся головки с держателями для изделий, нажимаемыми грузами.

Известно также в подобных станках смещение оси шлифовального круга по отношению к оси головки с держателями для равномерности обработки шлифовального круга по всей его плоскости, а также и шарнирное скрепление держателей с патроном.

Предлагаемый; станок снабжен двумя неподвижными кольцевыми кулачными Боверхностямя, из которых одна служит для поднимания грузов, нажимаюших на изделия, а другая для поднимания держателей с изделиями и последуюшего поворачивания оправок, несуших изделия через передачу от шестерни, сцепляющейся с неподвижным зубчатым сектооом.

Держатели и оси оправок для изделий расположены под углом к радиусам головки.

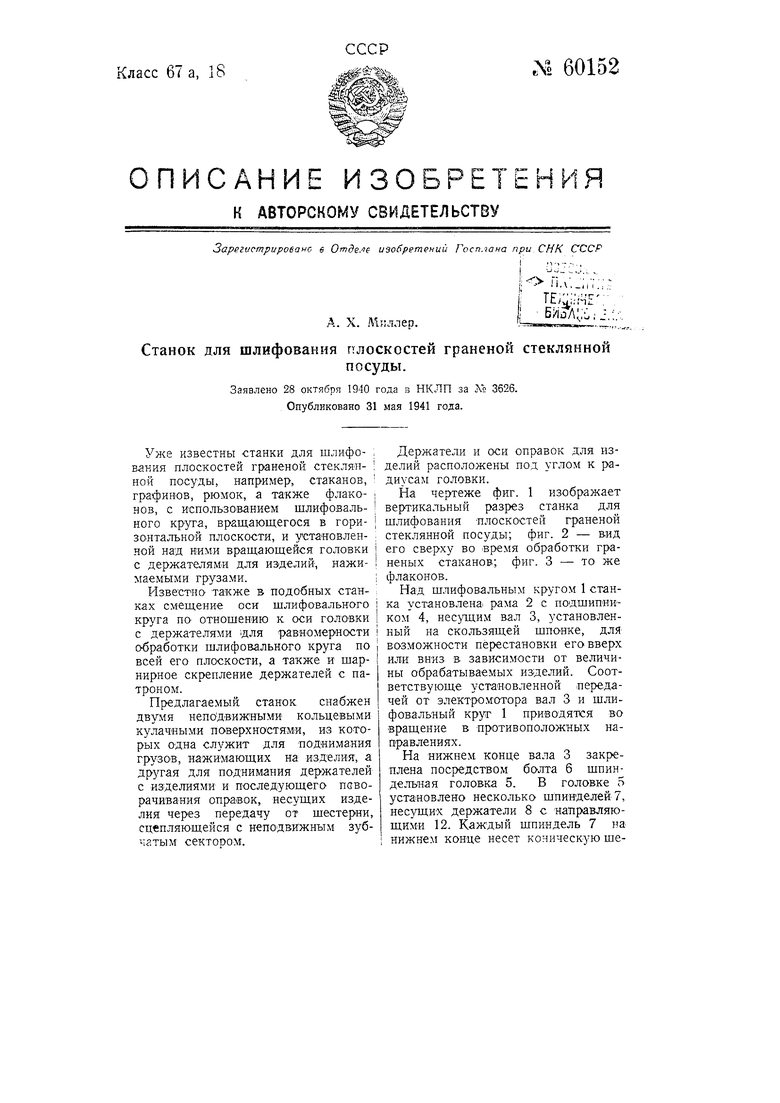

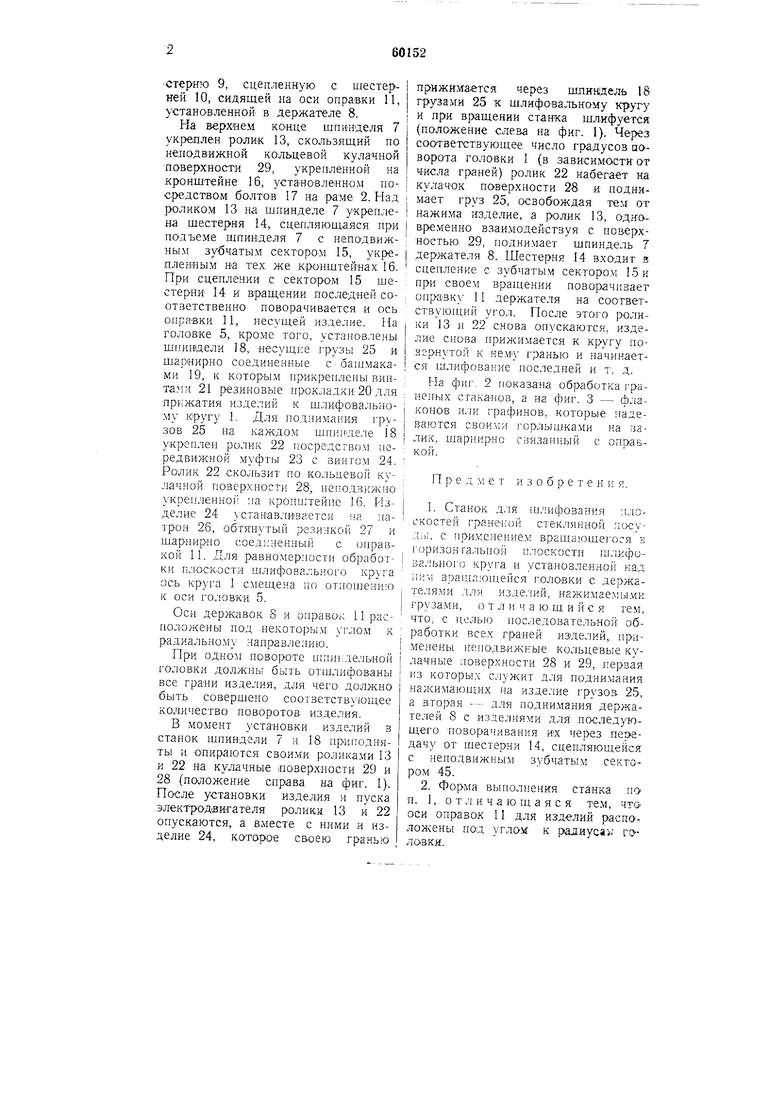

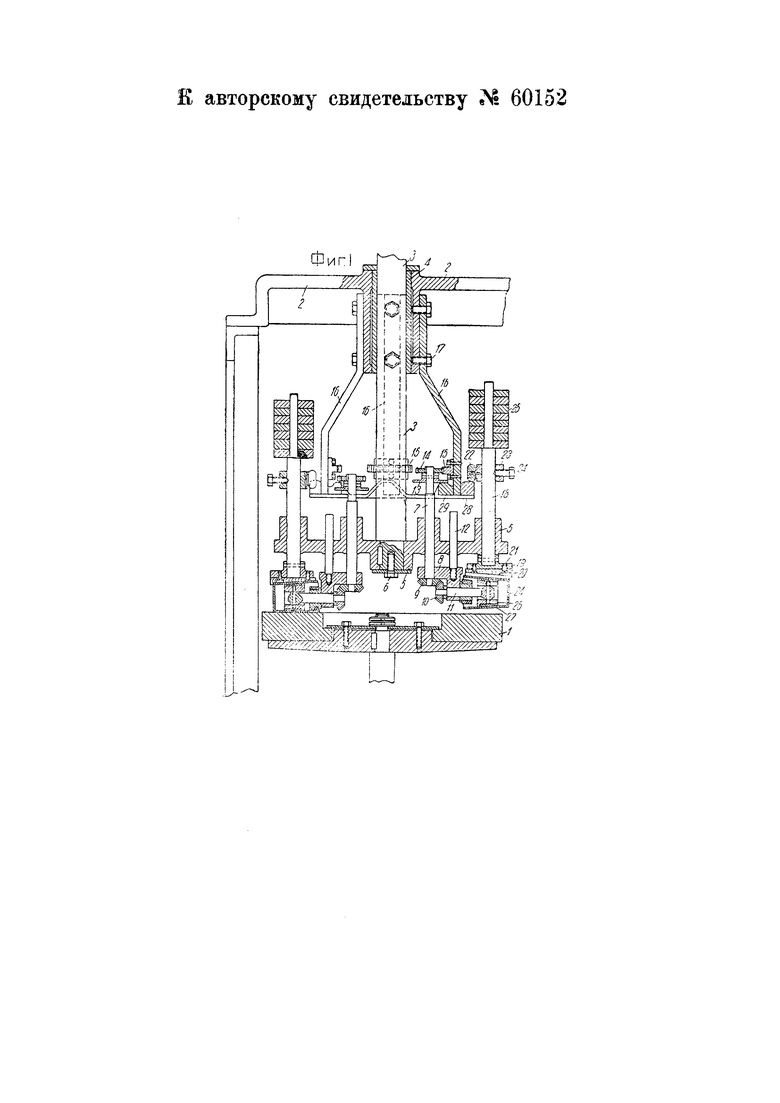

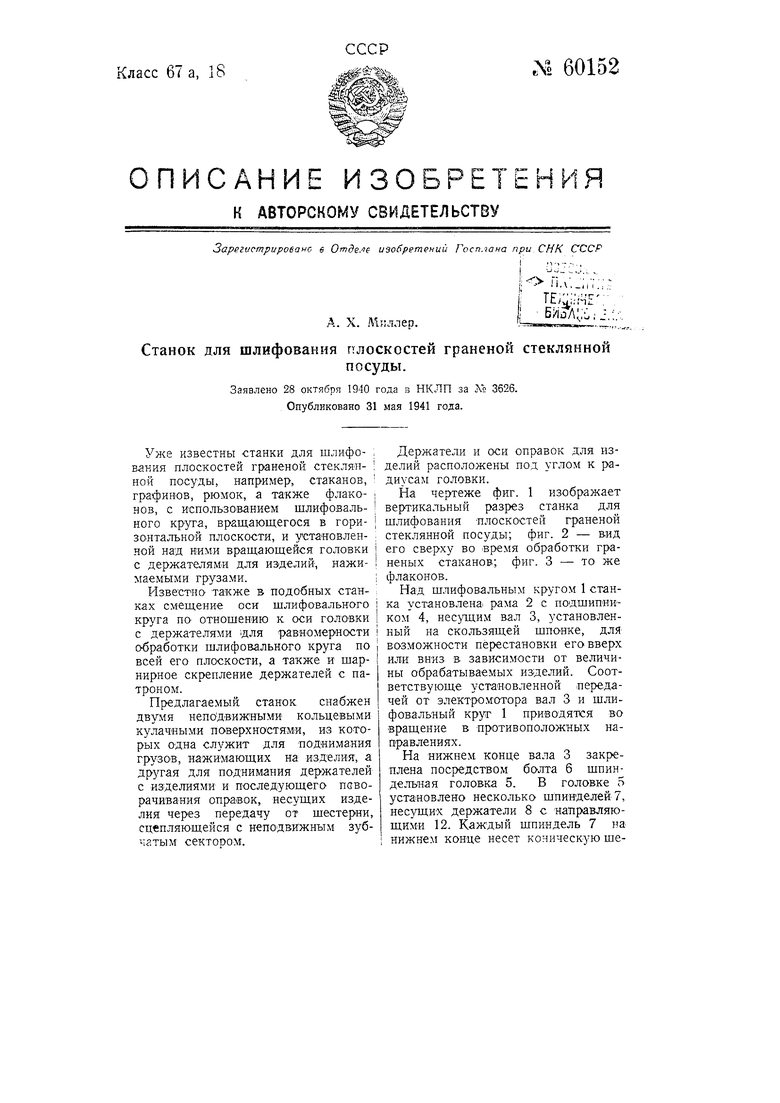

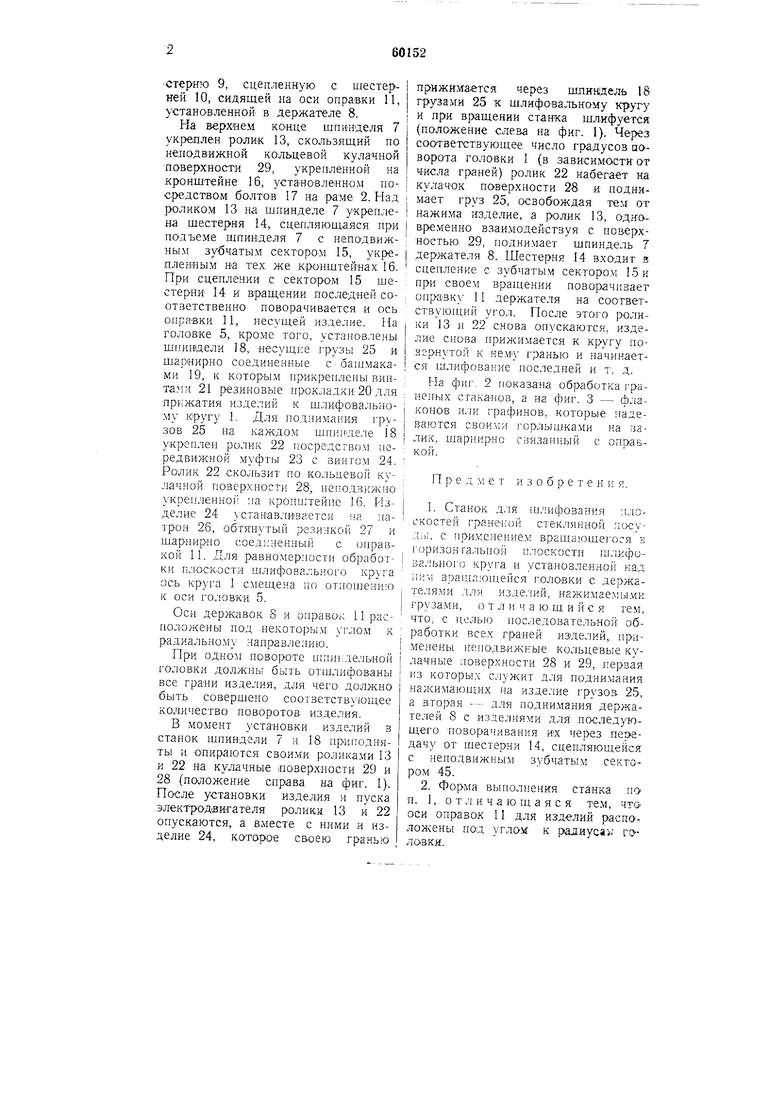

На чертеже фиг. 1 изображает вертикальный разрез станка для шлифования плоскостей граненой стеклянной посуды; фиг. 2 - вид его сверху во время обработки граненых стаканов; фиг. 3 - то же флаконов.

Над шлифовальным кругом 1 станка установлена, рама 2 с подшипником 4, несущим вал 3, установленный на скользящей шпонке, для возможности перестановки его вверх или вниз в зависимости от величины обрабатываемых из делий. Соответствующе установленной передачей от электромотора вал 3 и шлифовальный круг 1 приводятся во вращение в противоположных направлениях.

На нижнем конце вала 3 закреплена посредством бОЛта б шпиндельная головка 5. В головке 5 установлено несколько шпинделей, несущих держатели 8 с направляющими 12. Каждый шпиндель 7 на нижнем конце несет коническую шестерню 9, сцепленную с шестерней 10, сидящей яа оси оправки 11, установленной в держателе 8.

На верхнем конце шпкНцеля 7 укреплен ролик 13, скольз5 щий по неподвижной кольцевой кулачной поверхности 29, укрепленной на кронштейне 16, уста-новланном посредством болтов 17 на раме 2. Над роликом 13 на шпинделе 7 укреплена шестерня 14, сцепляющаяся при подъеме шпинделя 7 с неподвижным зубчатым секторОМ 15, укрепленным на тех же кронштейнах 16. При сцеплении с сектором 15 шестерни 14 и вращении последней соответственно поворачивается и ось оправки 11, несущей изделие. На головке 5, кроме того, установлены шпиндели 18, несушке грузы 25 и шарнирно соединенные с башмаками 19, к которым прикреплены винтами 21 резиновые прокладки 20 для прижатия изделий к шлифовальному кругу 1. Для поднимания Ipyзов 25 па каждом шпинде.ле 18 укреплен ролик 22 посредством исредвижиой муфты 23 с винтом 24. Ролик 22 скользит по кольцевой кулачной поверхности 28, неподвижно укрепленной на 1 ронп1тейпс 16. Изделие 24 устанав; Ивается на патрон 26, обтянутый резинкой 27 и шарнирно соединенный с оправкой 11. Для равномерности обработки плоскости шлифовального круга ось круга 1 смещена по от;юшенИ:О

к оси ГО.ТОВКИ 5.

Оси державок 8 и оправок 11 расположены под некоторым углом к радиальному направлению.

При одном повороте пшшмельной головки должны быть отшлифованы все грани изделия, для чего должно быть совершено соответствуюшее количество поворотов изделия.

В момент установки изделий в станок шпиндели 7 и 18 приподняты и опираются своими ролИКами 13 к 22 на кулачные поверхности 29 и 28 (положение справа на фиг. I). После установки изделия и пуска .электродвигателя ролики 13 и 22 опускаются, а вместе с ними и изделие 24, которое своею гранью

прижимается через шлиндель 18 грузами 25 к шлифовальному кругу и при вращении станка шлифуется (положение слева на фиг. i). Через соответствуюшее число градусов поворота головки 1 (в зависимости от числа граней) ролик 22 набегает на кулачок поверхности 28 и поднимает груз 25, освобождая те.м от нажима изделие, а ролик 13, однав.ременно взаимодейстзуя с поверхностью 29, поднимает шпиндель 7 держателя 8. Шестерня 14 входит в сцепление с зубчатым сектором 15 и при своем вращении поворачивает Опрзвку 11 держателя на соответствуюп1ий угол. После этого ролики 13 и 22 снова опускаются, изделие снова прижимается к кругу повернутой к нему гранью и начинается шлифование последней и т. д. На фиг. 2 показана обработка граненых стаканов, а на фиг. 3 - флаконов или графинов, которые надеваотся свои.ми горлышками на залик, шарнирно связанный с оправкой.

Пр

д м е т и 3 о о 1 е т е н и я.

1.Станок для шлифования плоскостей граненой стеклянной лосу.:U);, с нрименегше.м врашаощегося s |с.)ризонта.аь)ой п.таскости ииткфозального круга и установленной над И1Г врашаюптейся головки с держателями для изде.шй, нажимаемыми грузами, о т л и ч а ю щ и и с я ге.м, что, с полью носле.довательной обработки всех граней изделий, применены ненодв.ижные кольцевые кулачные поверхности 28 и 29, первая из которых служит для поднимания на}кимаюп1их на изде:ше грузов 25, а вторая -- для поднимания держателей 8 с изделиями для последующего поворачивания их через передачу от шестерни 14, сцепляюшейся с неподвижным зубчатым сектором 45.

2.Форма вьшолнения станка по п. 1,0 т л и ч а ю Qj. а я с я те.м, что оси о-правок 1 для изделий расположены под углом к радиуса головки.

Фиг

/ .isN; ГА / /

/UV) /

%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования кромки у фигурного листового стекла | 1940 |

|

SU59599A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКАХ | 1973 |

|

SU364416A1 |

| Станок для шлифования и полирования стеклянных листов | 1939 |

|

SU55349A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| Станок для обдирки, шлифования и полирования оптических линз | 1929 |

|

SU23810A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Станок для огранки вставок юве-лиРНыХ издЕлий | 1979 |

|

SU808329A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИКОВ ОДНОШПИНДЕЛЬНЫХ АВТОМАТОВ | 1934 |

|

SU46415A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1999 |

|

RU2162399C1 |

Авторы

Даты

1941-01-01—Публикация

1940-10-28—Подача