Механизм подъема устанавливает рулон соосно с конусами центрователя. Каждый конус Hhieet привод, перемещающий его перпендикулярно оси разматывания. Процесс размотки на этом разматывателе автоматизирован.

Однако он имеет сложную конструкцию и, кроме того, предназначен для рулонов, ось которых расположена горизонтально.

Целью изобретения является повышение производительности и упрощение конструкции.

Для этого в предлагаемом устройстве опорный механизм вьшолнен в виде двухрядного роликового рольганга, а центрирующий механизи выполнен в виде конуса, подпружиненного в осевом направлении.

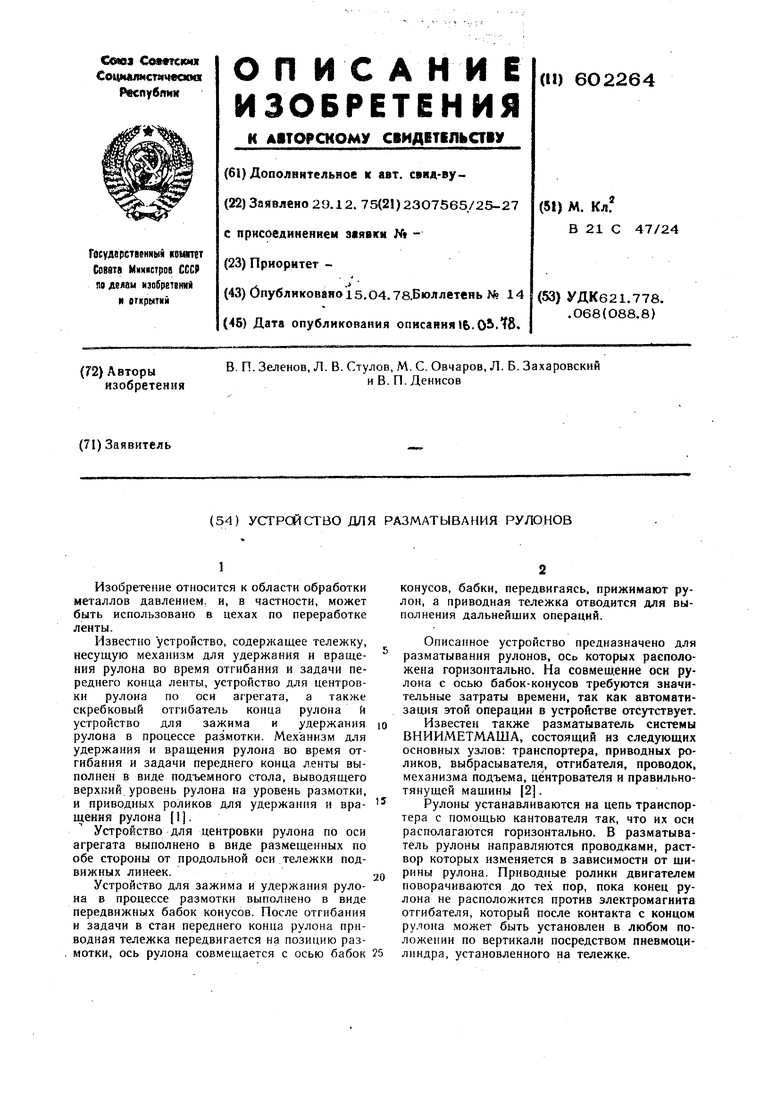

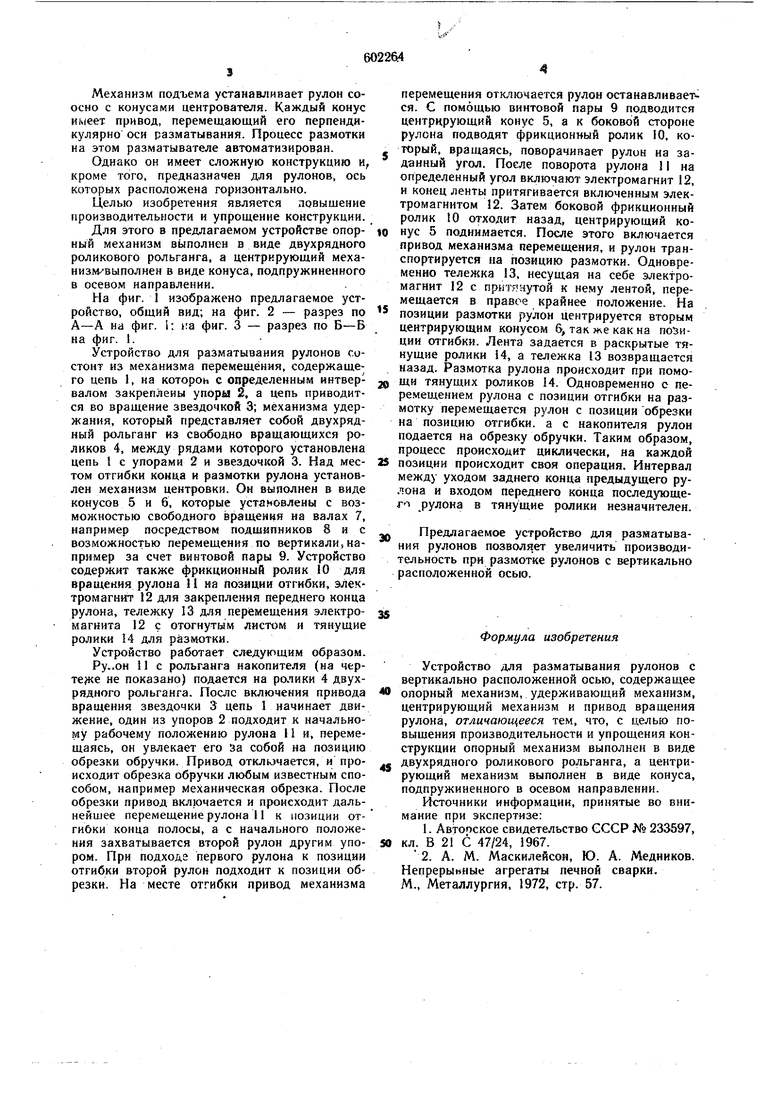

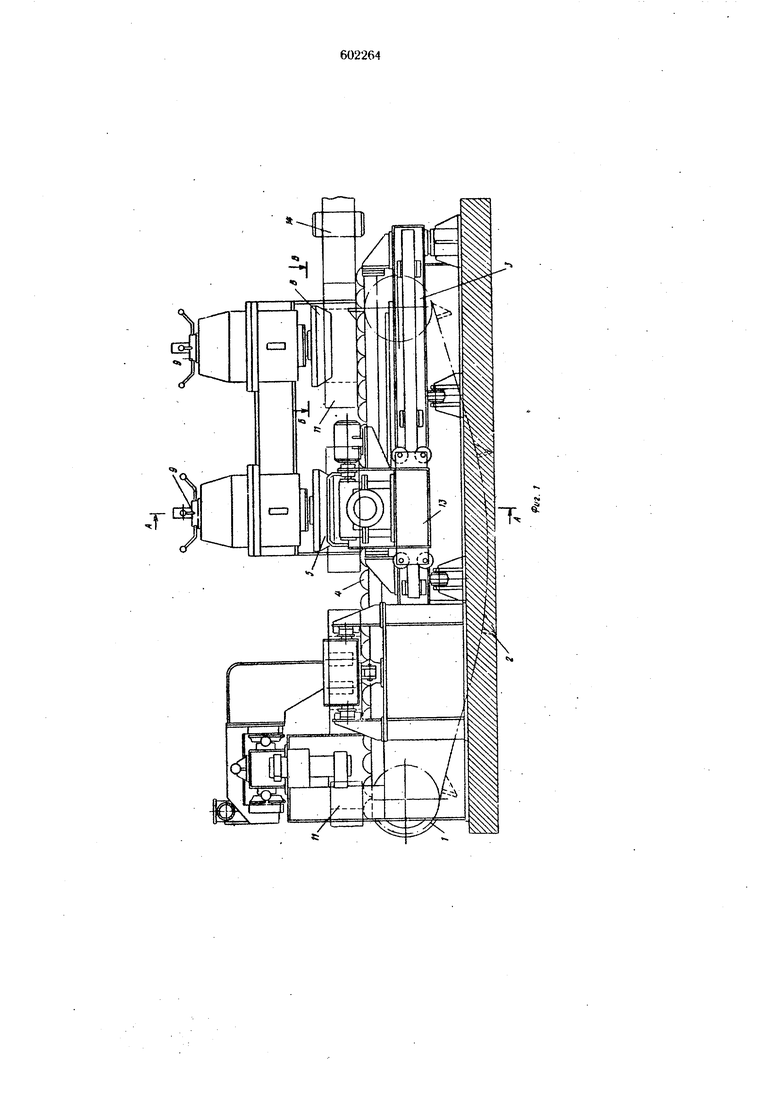

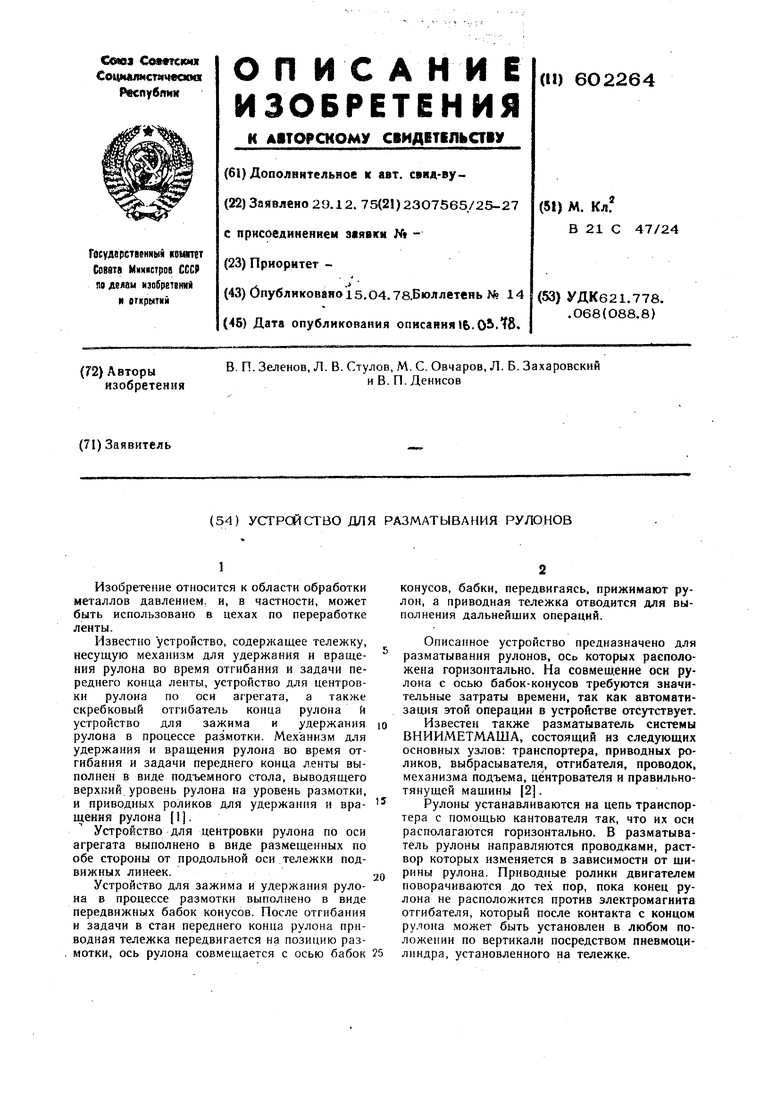

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; иа фиг. 3 - разрез по Б-Б на фиг. I.

Устройство для разматывания рулонов состоит из механизма перемещения, содержащего цепь 1, на которой е определенным интвервалом закреплены упоры 2, а цепь приводится во вращение звездочкой 3; механизма удержания, который представляет собой двухрядный рольганг из свободно вращающихся роликов 4, между рядами которого установлена цепь 1 с упорами 2 и звездочкой 3. Над местом отгибки конца и размотки рулона установлен механизм центровки. Он выполнен в виде конусов 5 и б, которые уста.новлены с возможностью свободного вращения на валах 7, например посредством подшипников 8 и с возможностью перемещения по вертикали, например за счет винтовой пары 9. Устройство содержит также фрикционный ролик 10 для вращения рулона U иа позиции отгибки, электромагнит 12 для закрепления переднего конца рулона, тележку 13 для пер емещения электромагнита 12 с отогнутым листом и тянущие ролики 14 для размотки.

Устройство работает следующим образом.

Ру.юн 11 с рольганга накопителя (на чертеже не показано) подается на ролики 4 двухрядного рольганга. После включения привода вращения звездочки 3 цепь 1 начинает движение, один из упоров 2 подходит к начальному рабочему положению рулона 11 и, перемещаясь, он увлекает его sa собой на позицию обрезки обручки. Привод отключается, и происходит обрезка обручки любым известным способом, например Механическая обрезка. После обрезки привод включается и происходит дальнейшее перемещение рулона 11 к позиции отгибки конца полосы, а с начального положения захватывается второй рулон другим упором. При подходе первого рулона к позиции отгибки второй рулон подходит к позиции обрезки. На месте отгибки привод механизма

перемещения отключается рулон останавливается. С помощью винтовой пары 9 подводится центрирующий конус 5, а к боковой стороне рулона подводят фрикционный ролик 10, который, вращаясь, поворачивает рулон на заданный угол. После поворота рулона II на определенный угол включают электромагнит 12, и конец ленты притягивается включенным электромагнитом 12. Затем боковой фрикционный ролик 10 отходит назад, центрирующий конус 5 поднимается. После этого включается привод механизма перемещения, и рулон транспортируется на ПОЗИЦИЮ размотки. Одновременно тележка 13, несущая на себе электромагнит 12 с прит нутой к нему лентой, перемещается в правое крайнее положение. На позиции размотки рулон центрируется вторым центрирующим конусом 6, так же как на позиции отгибки. Лента задается в раскрытые тянущие ролики 14, а тележка 13 возвращается назад. Размотка рулона происходит при помощи тянущих роликов 14. Одновременно с перемещением рулона с позиции отгибки на размотку перемещается рулон с позиции обрезки на позицию отгибки, а с накопителя рулон подается на обрезку обручки. Таким образом, процесс происходит циклически, на каждой

позиции происходит своя операция. Интервал между уходом заднего конца предыдущего рулона и входом переднего конца последующеГ рулона в тянущие ролики незначителен.

Предлагаемое устройство для разматывания рулонов позволяет увеличить производительность при размотке рулонов с вертикально расположенной осью.

Формула изобретения

Устройство для разматывания рулонов с вертикально расположенной осью, содержащее опорный механизм, удерживающий механизм, центрирующий механизм и привод вращения рулона, отличающееся тем, что, с целью повыщения производительности и упрощения конструкции опорный механизм выполнен в виде двухрядного роликового рольганга, а центрирующий механизм выполнен в виде конуса, подпружиненного в осевом направлении.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство GCCP № 233597, кл. В 21 С 47/24, 1967.

2. А. М. Маскилейсон, Ю. А. Медников. Непрерывные агрегаты печной сварки. М., Металлургия, 1972, стр. 57.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размотки ленты | 1977 |

|

SU667272A1 |

| УСТРОЙСТВО для ПЕРЕДАЧИ, ОТГИБКИ ПЕРЕДНЕГО КОНЦА И РАЗМАТЫВАНИЯ РУЛОНА ЛИСТОВОГО ПРОКАТА | 1969 |

|

SU233597A1 |

| Установка для подготовки и размотки рулонов ленты | 1989 |

|

SU1710163A1 |

| Устройство для разматывания рулонов | 1973 |

|

SU508296A1 |

| Устройство для размотки рулонов | 1973 |

|

SU501796A1 |

| Устройство для разматывания рулонов | 1975 |

|

SU565738A1 |

| Линия стыковки рулонов | 1982 |

|

SU1148662A1 |

| Отгибатель конца рулона полосы | 1977 |

|

SU721151A1 |

| Устройство для наматывания и разматывания рулонов | 1984 |

|

SU1196063A1 |

| Устройство для разматывания рулона | 1980 |

|

SU893295A1 |

Авторы

Даты

1978-04-15—Публикация

1975-12-29—Подача