2.Устройство по п. I, отличающееся тем, что механизм фиксации шпинделя выполнен в виде упора, двух поворотных двуплечих рычагов и двух пневмоцилиндров, при этом упор закреплен на шпинделе,одно плечо первого двуплечего рычага является фиксатором, а другое через введенную в устройство серьгу шарнирно связано с первым пневмоцилиндром, ось этого двуплечего рычага смонтирована на одном плече второго двуплечего рычага, а второе плечо через пружину связано с вторым пневмоцилиндром, причем первый пневмоцилиндр закреплен на оси второго двуплечего рычага.

3.Устройство по п. 1, отличающееся

тем, что механизм фиксации диска выполнен в виде двуплечего рычага, закрепленного на вертикальной оси, одно плечо которого является фиксатором, а другое связано с введенным в устройство пневмоцилиндром через пружину, при этом на диске выполнено гнездо под фиксатор.

4. Устройство по п. 1, отличающееся тем, что механизм прижима диска выполнен в виде двуплечего рычага, закрепленного на вертикальной оси, одно плечо которого расположено в плоскости упора, а другое связано с введенным в устройство пневмоцилиндром через пружину, при этом диск снабжен упором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки фасок стеклоизделий | 1975 |

|

SU618266A1 |

| Устройство для обработки фасок стеклоизделий | 1978 |

|

SU709334A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1967 |

|

SU201894A1 |

| Станок для нанесения граней на стеклоизделия | 1983 |

|

SU1106640A1 |

| Станок для шлифования краев полыхСТЕКлОиздЕлий | 1979 |

|

SU841924A1 |

| Устройство для шлифования изделий | 1975 |

|

SU592576A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ШЛИФОВАНИЯ ГРАНЕЙ И ВЕРШИН МНОГОГРАННЫХ ПЛАСТИН | 1970 |

|

SU272835A1 |

| Станок для изготовления электрических катушек | 1985 |

|

SU1348921A1 |

| Способ обработки края чашеобразного стеклоизделия | 1981 |

|

SU992166A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКЕ | 1966 |

|

SU177780A1 |

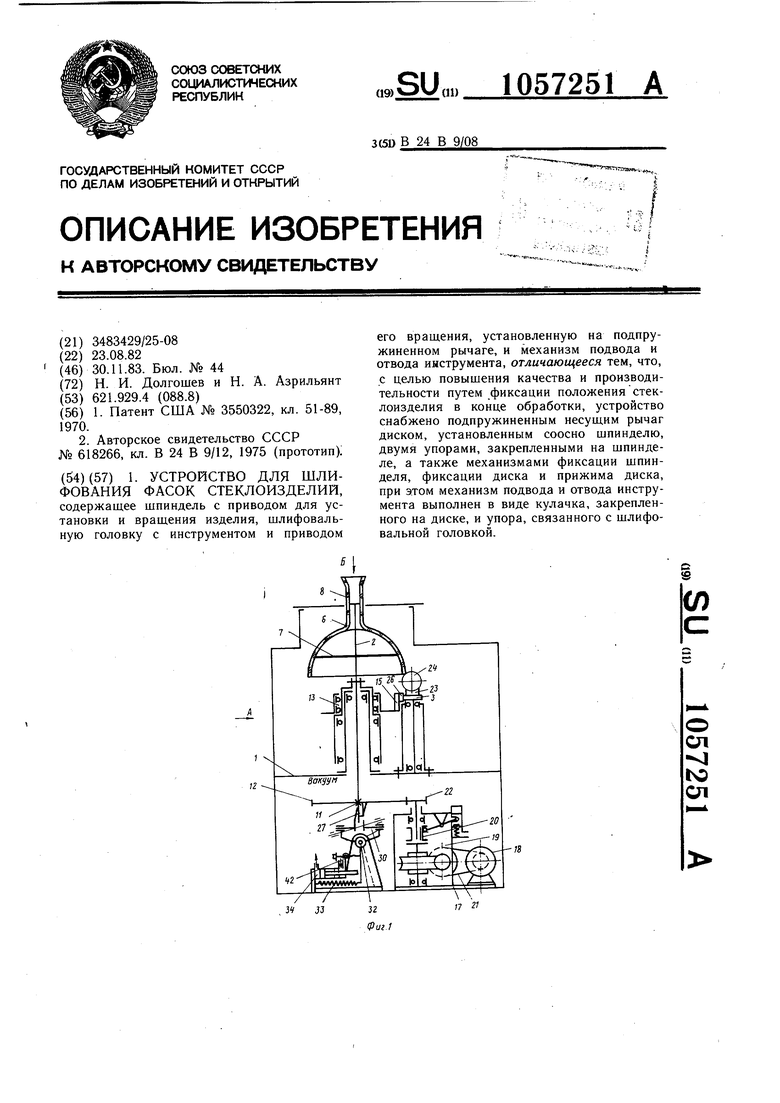

1. УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ФАСОК СТЕКЛОИЗДЕЛИЙ, содержащее шпиндель с приводом для установки и вращения изделия, шлифовальную головку с инструментом и приводом его вращения, установленную на подпружиненном рычаге, и механизм подвода и отвода инструмента, отличающееся тем, что, с целью повышения качества и производительности путем фиксации положения стеклоизделия в конце обработки, устройство снабжено подпружиненным несущим рычаг диском, установленным соосно шпинделю, двумя упорами, закрепленными на шпинделе, а также механизмами фиксации шпинделя, фиксации диска и прижима диска, при этом механизм подвода и отвода инструмента выполнен в виде кулачка, закрепленного на диске, и упора, связанного с шлифовальной головкой. (Л сд 1чЭ ел

1

Изобретение относится к стекольному машиностроению, а именно к устройствам для обработки фасок стеклоизделий, и может быть использовано, например, в электронной промышленности при изготовлении экрапов и конусов стеклооболочек кинескопов.

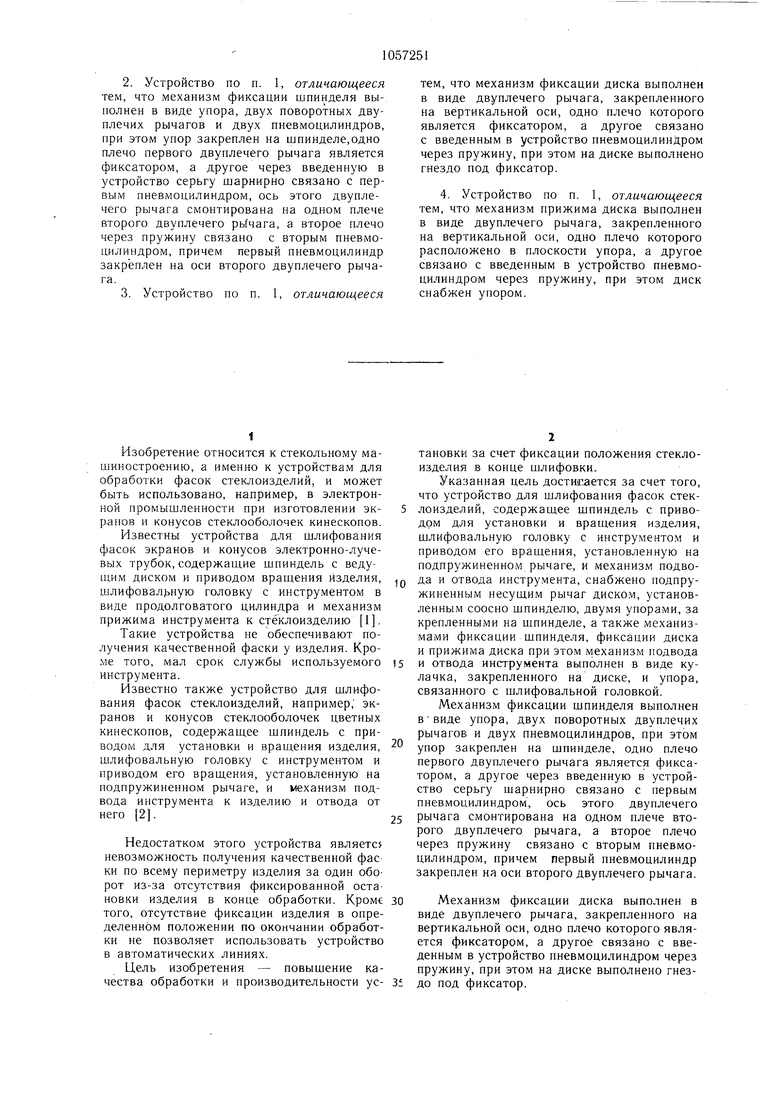

Известны устройства для шлифования фасок экранов и конусов электронно-лучевых трубок, содержащие шпиндель с ведущим диском и приводом вращения изделия, шлифовал)5ную головку с инструментом в виде продолговатого цилиндра и механизм прижима инструмента к стёклоизделию 1.

Такие устройства не обеспечивают получения качественной фаски у изделия. Кроме того, мал срок службы используемого инструмента.

Известно также устройство для шлифования фасок стеклоизделий, например; экранов и копусов стеклооболочек цветных кинескопов, содержащее щпиндель с приводом для установки и вращения изделия, шлифовальную головку с инструментом и приводом его вращения, установленную на подпружиненном рычаге, и механизм подвода инструмента к изделию и отвода от него 2.

Недостатком этого устройства являетс5 невозможность получения качественной фаски по всему периметру изделия за один оборот из-за отсутствия фиксированной остановки изделия в конце обработки. Кроме того, отсутствие фиксации изделия в определенном положении по окончании обработки не позволяет использовать устройство в автоматических линиях.

Цель изобретения - повышение качества обработки и производительности установки за счет фиксации положения стеклоизделия в конце шлифовки.

Указанная цель достигается за счет того, что устройство для шлифования фасок стеклоизделий, содержащее шпиндель с приводом для установки и вращения изделия, шлифовальную головку с инструментом и приводом его вращения, установленную на подпружиненном рычаге, и механизм подвода и отвода инструмента, снабжено подпружиненным несущим рычаг диском, установленным соосно шпинделю, двумя упорами, за крепленными на шпинделе, а также механизмами фиксации щпинделя, фиксации диска и прижима диска при этом 1механизм подвода и отвода инструмента выполнен в виде кулачка, закрепленного на диске, и упора, связанного с щлифовальной головкой.

Механизм фиксации шпинделя выполнен ввиде упора, двух поворотных двуплечих рычагов и двух пневмоцилиндров, при этом упор закреплен на щпинделе, одно плечо первого двуплечего рычага является фиксатором, а другое через введенную в устройство серьгу шарнирно связано с первым пневмоцилиндром, ось этого двуплечего рычага смонтирована на одном плече второго двуплечего рычага, а второе плечо через пружину связано с вторым пневмоцилиндром, причем первый пневмоцилиндр закреплен на оси второго двуплечего рычага.

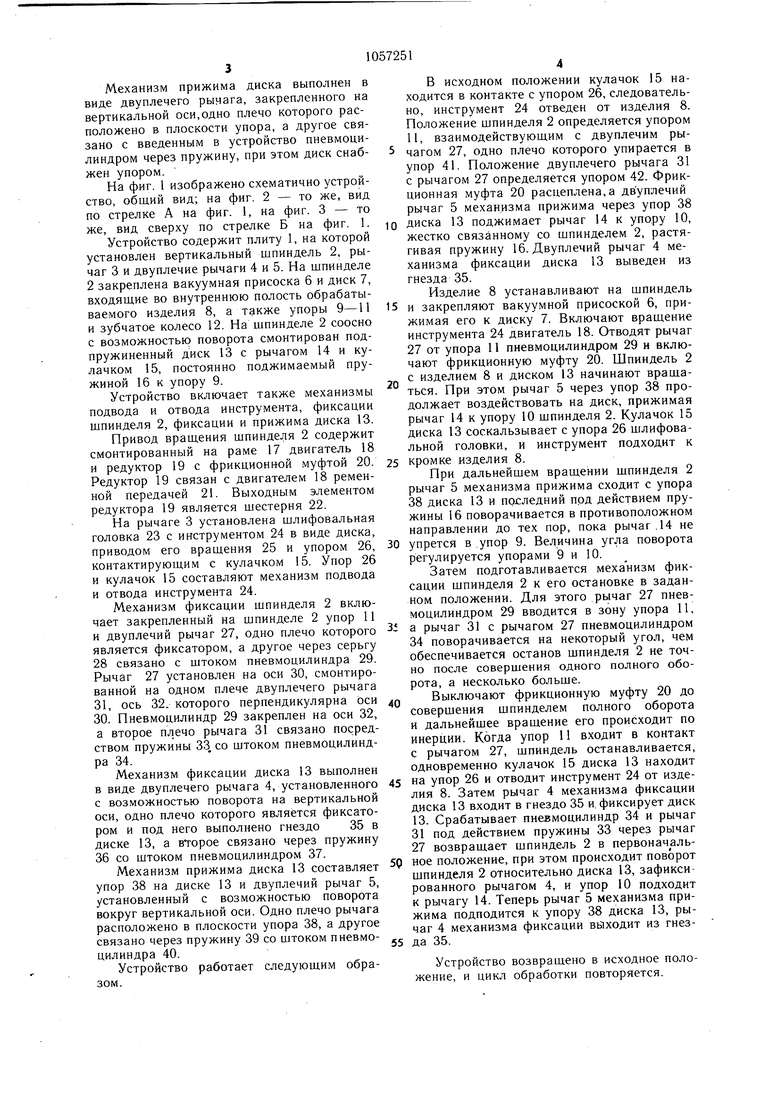

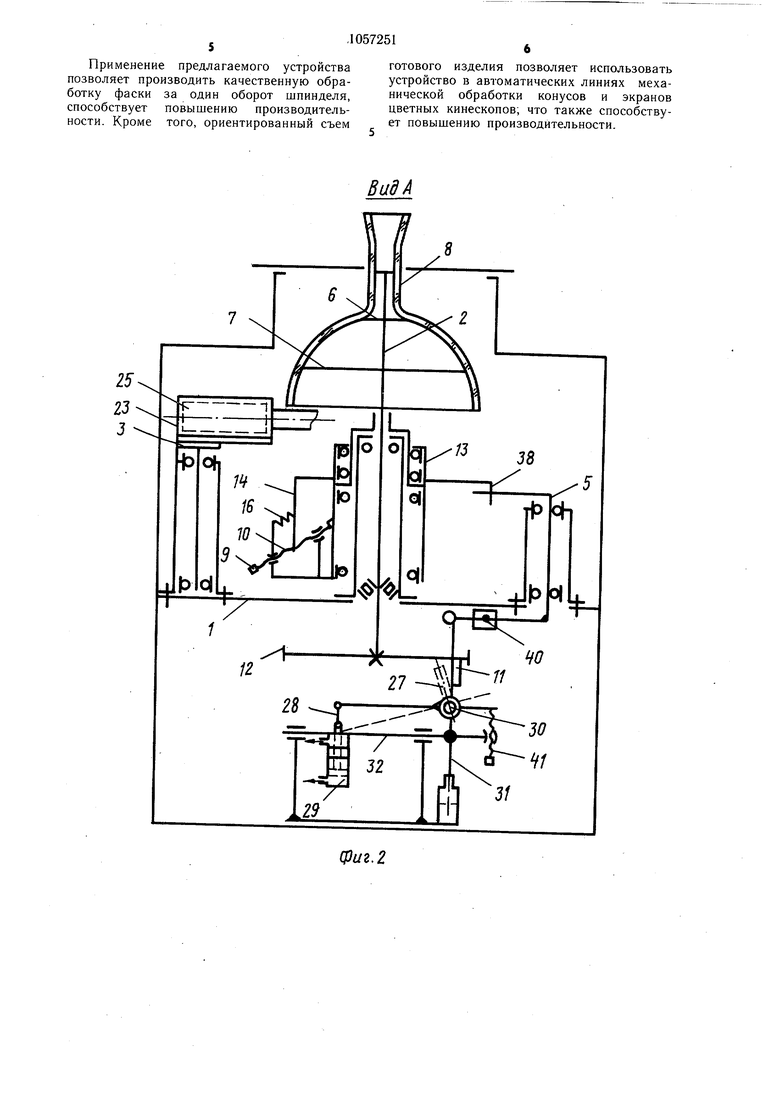

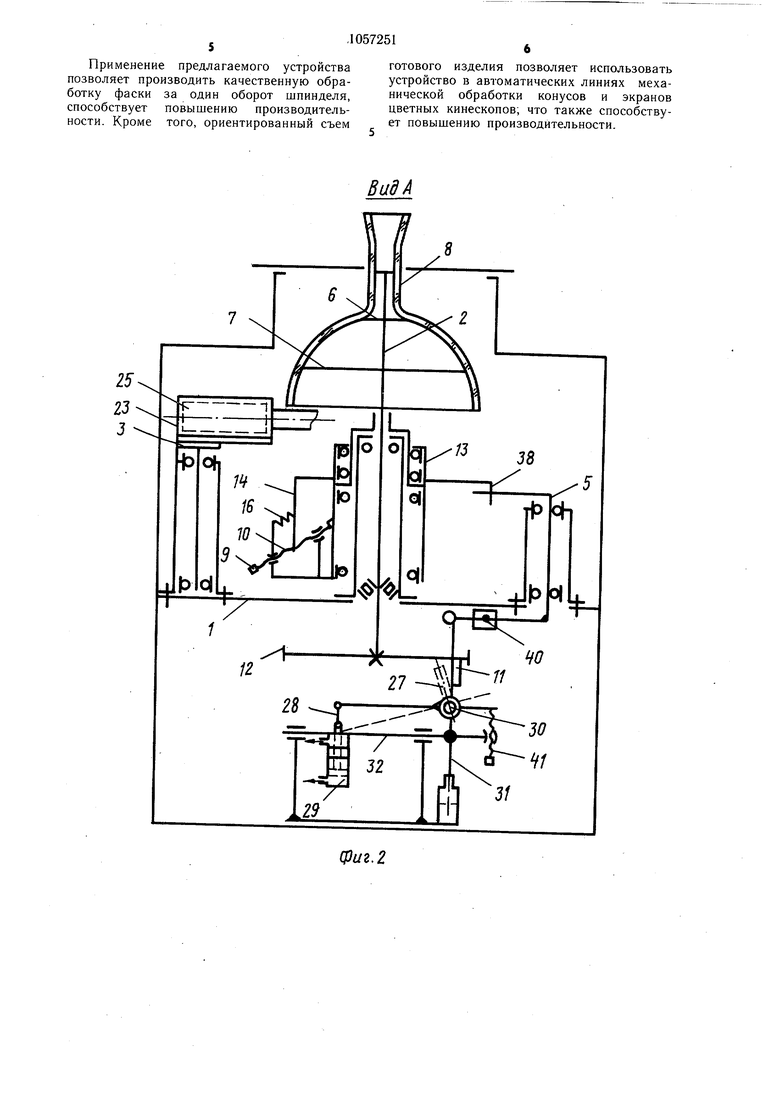

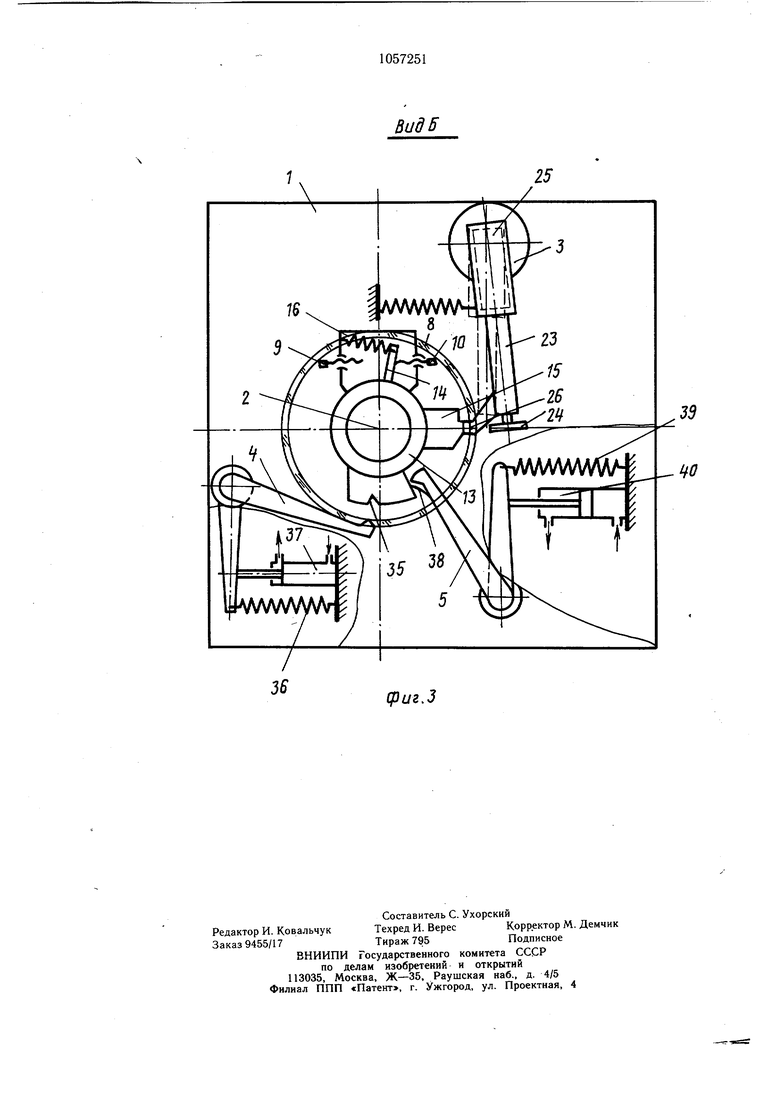

Механизм фиксации диска выполнен в виде двуплечего рычага, закрепленного на вертикальной оси, одно плечо которого является фиксатором, а другое связано с введенным в устройство пневмоцилиндром через пружину, при этом на диске выполнено гнездо под фиксатор. Механизм прижима диска выполнен в виде двуплечего рычага, закрепленного на вертикальной оси,одно плечо которого расположено в плоскости упора, а другое связано с введенным в устройство пневмоцилиндром через пружину, при этом диск снабжен упором. На фиг. 1 изображено схематично устройство, общий вид; на фиг. 2 - то же, вид по стрелке А на фиг. 1, на фиг. 3 - то же, вид сверху по стрелке Б на фиг. 1. Устройство содержит плиту 1, на которой установлен вертикальный шпиндель 2, рычаг 3 и двуплечие рычаги 4 и 5. На шпинделе 2 закреплена вакуумная присоска 6 и диск 7, входящие во внутреннюю полость обрабатываемого изделия 8, а также упоры 9-11 и зубчатое колесо 12. На шпинделе 2 соосно с возможностьк) поворота смонтирован подпружиненный диск 13 с рычагом 14 и кулачком 15, постоянно поджимаемый пружиной 16 к упору 9. Устройство включает также механизмы подвода и отвода инструмента, фиксации шпинделя 2, фиксации и прижима диска 13. Привод вращения шпинделя 2 содержит смонтированный на раме 17 двигатель 18 и редуктор 19 с фрикционной муфтой 20. Редуктор 19 связан с двигателем 18 ременной передачей 21. Выходным элементом редуктора 19 является шестерня 22. На рычаге 3 установлена шлифовальная головка 23 с инструментом 24 в виде диска, приводом его вращения 25 и упором 26, контактирующим с кулачком 15. Упор 26 и кулачок 15 составляют механизм подвода и отвода инструмента 24. Механизм фиксации шпинделя 2 включает закрепленный на шпинделе 2 упор 11 и двуплечий рычаг 27, одно плечо которого является фиксатором, а другое через серьгу 28 связано с штоком пневмоцилиндра 29. Рычаг 27 установлен на оси 30, смонтированной на одном плече двуплечего рычага 31, ось 32. которого перпендикулярна оси 30. Пневмоцилиндр 29 закреплен на оси 32, а второе плечо рычага 31 связано посредством пружины 33. со штоком пневмоцилиндра 34. Механизм фиксации диска 13 выполнен в виде двуплечего рычага 4, установленного с возможностью поворота на вертикальной оси, одно плечо которого является фиксатором и под него выполнено гнездо 35 в диске 13, а второе связано через пружину 36 со штоком пневмоцилиндром 37. Механизм прижима диска 13 составляет упор 38 на диске 13 и двуплечий рычаг 5 и двуплечий рычаг 5, po-iai ., установленный с возможностью поворота вокруг вертикальной оси. Одно плечо рычага расположено в плоскости упора 38, а другое связано через пружину 39 со штоком пневмоцилиндра 40. Устройство работает следующим образом. В исходном положении кулачок 15 находится в контакте с упором 26, следовательно, инструмент 24 отведен от изделия 8. Положение шпинделя 2 определяется упором 11, взаимодействующим с двуплечим рычагом 27, одно плечо которого упирается в упор 41. Положение двуплечего рычага 31 с рычагом 27 определяется упором 42. Фрикционная муфта 20 расцеплена,а двуплечий рычаг 5 механизма прижима через упор 38 диска 13 поджимает рычаг 14 к упору 10, жестко связанному со шпинделем 2, растягивая пружину 16. Двуплечий рычаг 4 механизма фиксации диска 13 выведен из гнезда 35. Изделие 8 устанавливают на шпиндель и закрепляют вакуумной присоской 6, прижимая его к диску 7. Включают вращение инструмента 24 двигатель 18. Отводят рычаг 27 от упора 11 пневмоцилиндром 29 и включают фрикционную муфту 20. Шпиндель 2 с изделием 8 и диском 13 начинают вращаться. При этом рычаг 5 через упор 38 продолжает воздействовать на диск, прижимая рычаг 14 к упору 10 шпинделя 2. Кулачок 15 диска 13 соскальзывает с упора 26 шлифовальной головки, и инструмент подходит к кромке изделия 8. При дальнейшем вращении шпинделя 2 рычаг 5 механизма прижима сходит с упора 38 диска 13 и последний под действием пружины 16 поворачивается в противоположном направлении до тех пор, пока рычаг .14 не упрется в упор 9. Величина угла поворота регулируется упорами 9 и 10. Затем подготавливается механизм фиксации шпинделя 2 к его остановке в заданном положении. Для этого рычаг 27 пневмоцилиндром 29 вводится в зону упора 11, а рычаг 31 с рычагом 27 пневмоцилиндром 34 поворачивается на некоторый угол, чем обеспечивается останов шпинделя 2 не точно после совершения одного полного оборота, а несколько больще. Выключают фрикционную муфту 20 до совершения шпинделем полного оборота и дальнейшее вращение его происходит по инерции. Когда упор 11 входит в контакт с рычагом 27, щпиндель останавливается, одновременно кулачок 15 диска 13 находит на упор 26 и отводит инструмент 24 от изде ия 8. Затем рычаг 4 механизма фиксации диска 13 входит в гнездо 35 и. фиксирует диск 13. Срабатывает пневмоцилиндр 34 и рычаг 31 под действием пружины 33 через рычаг 27 возвращает щпиндель 2 в первоначальное положение, при этом происходит поворот шпинделя 2 относительно диска 3, зафиксиованного рычагом 4, и упор 10 подходит к рычагу 14. Теперь рычаг 5 механизма приима подподится к упору 38 диска 13, рыаг 4 механизма фиксации выходит из гнеза 35. Устройство возвращено в исходное положение, и цикл обработки повторяется.

Применение предлагаемого устройства позволяет производить качественную обработку фаски за один оборот шпинделя, способствует повышению производительности. Кроме того, ориентированный съем

готового изделия позволяет использовать устройство в автоматических линиях механической обработки конусов и экранов цветных кинескопов; что также способствует повышению производительности.

В ад А

Вид Б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3550322, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для обработки фасок стеклоизделий | 1975 |

|

SU618266A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-11-30—Публикация

1982-08-23—Подача