топлива. Полученные кислые продукты вьвцелачиваются из оксидата и получается дизельное топливо, обладающее лучшими показателями (а именно, температурой застывания, всшлшки, цетановым числом и т.д.), т.е. соответствует показателям ГОСТа.

Для осуществления предлагаемого способа берут дистиллят дизельного топлива с показателями: т.кип. 219- 370°С, кислотное число 0,03 мг КОН/г, температура застывания минус 4с, температура вспышки 88 С, кинематическая вязкость при 20°С 5,42 Ст, 0,8354, групповой состав вес.%; ароматические соединения 5,12, нафтены 28,8, парафины 66,07.

Как видно из приведенных данных, исходный дистиллят дизельного топлива обладает высоким содержанием парафиновых углеводородов, вследствие чего- и высокой температурой застывания, что в свою очередь не соответствует требованиям ГОСТа 4749-73. Дистиллят дизельного топлива подвергают частичному жидкофазному .окислению кислородом воздуха в присутствии катализатора (иафтенатов ЛДни Со) в непрерывных условиях. Из полученного оксидата выделяют смесь-осадок катализатора и оксинефтяные окислы, а окондат направляют на омыление 5%-ным водным раствором Vа ОН,количество которог берется по числу омьтения оксидата с 5%-ным избытком. Омыление ведется при 90-Ч5°С в течение 2ч.

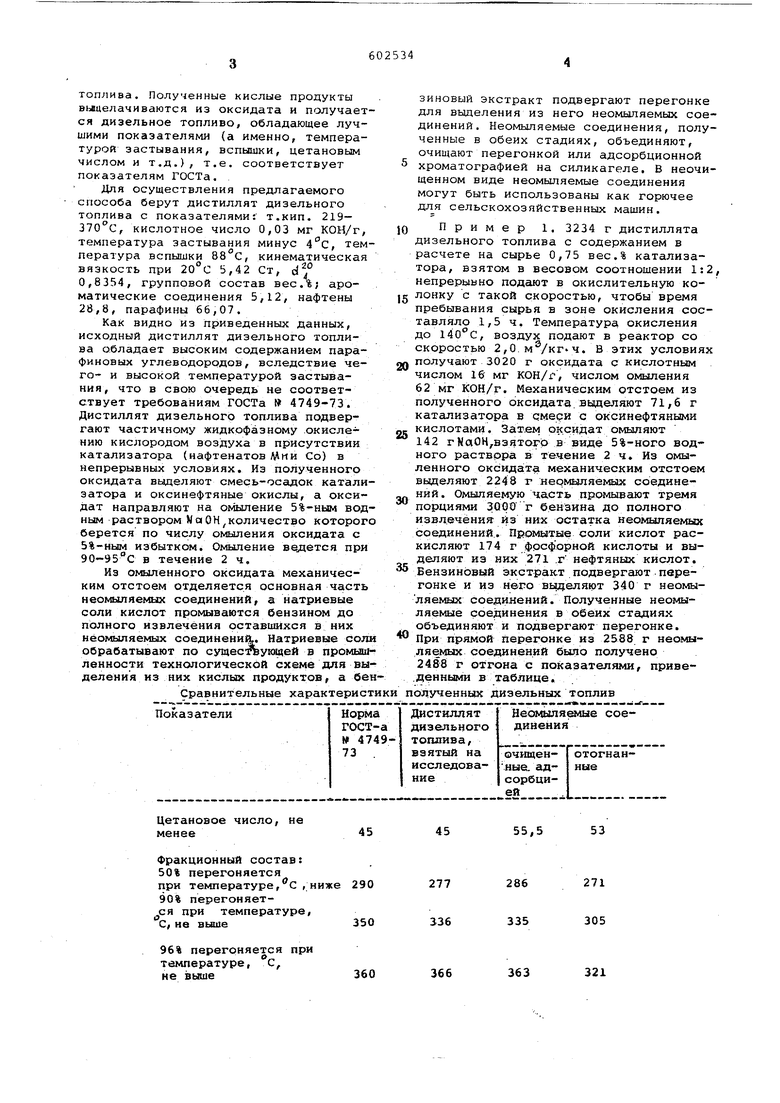

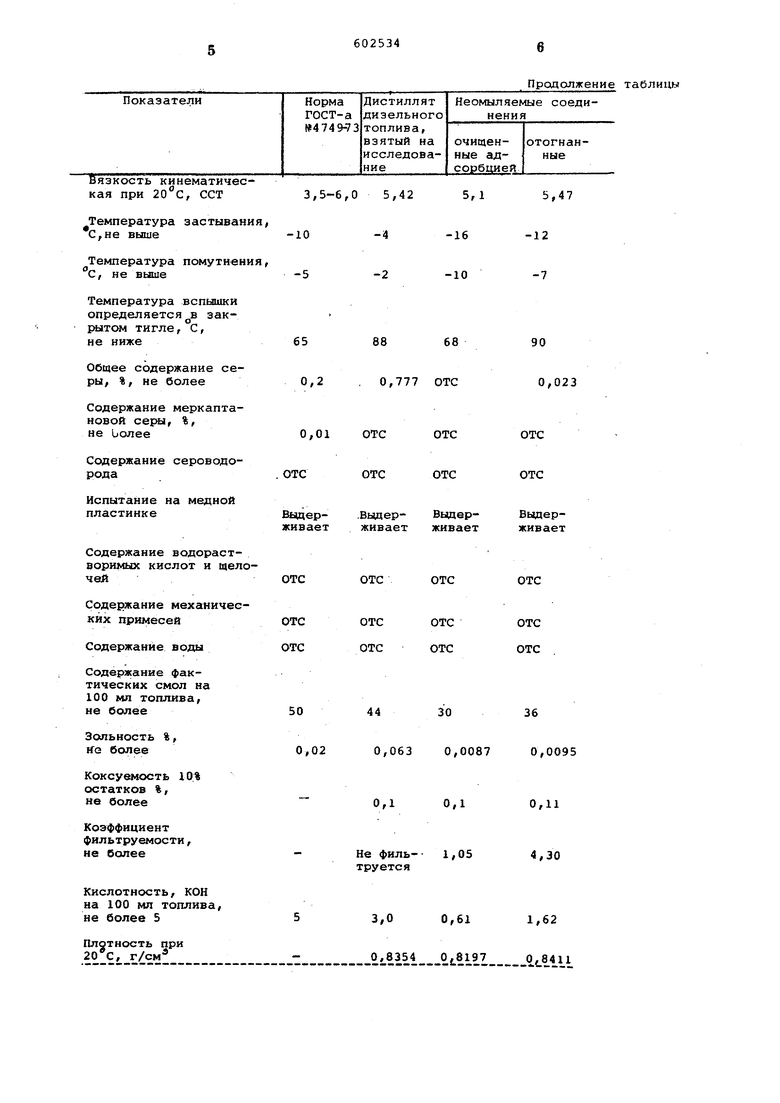

Из О1Фаленного оксидата механическим отстоем отделяется основная часть неомыляемых соединений, а натриевые соли кислот промываются бензином до полного извлечения оставшихся в них неомыляемых соединена. Натриевые сол обрабатывают по суадесгЬукйаей в промьааленности технологической схеме для выделения из них кисльвс продуктов, а беСравнительные характеристики полученных дизельных топлив

зиновый экстракт подвергают перегонке для выделения из него неомыляемых соединений. Неомыляемые соединения, полученные в обеих стадиях, объединяют, очищают перегонкой или адсорбционной хроматографией на силикагеле. В неочищенном виде Неомыляемые соединения могут быть использованы как горючее для сельскохозяйственных машин.

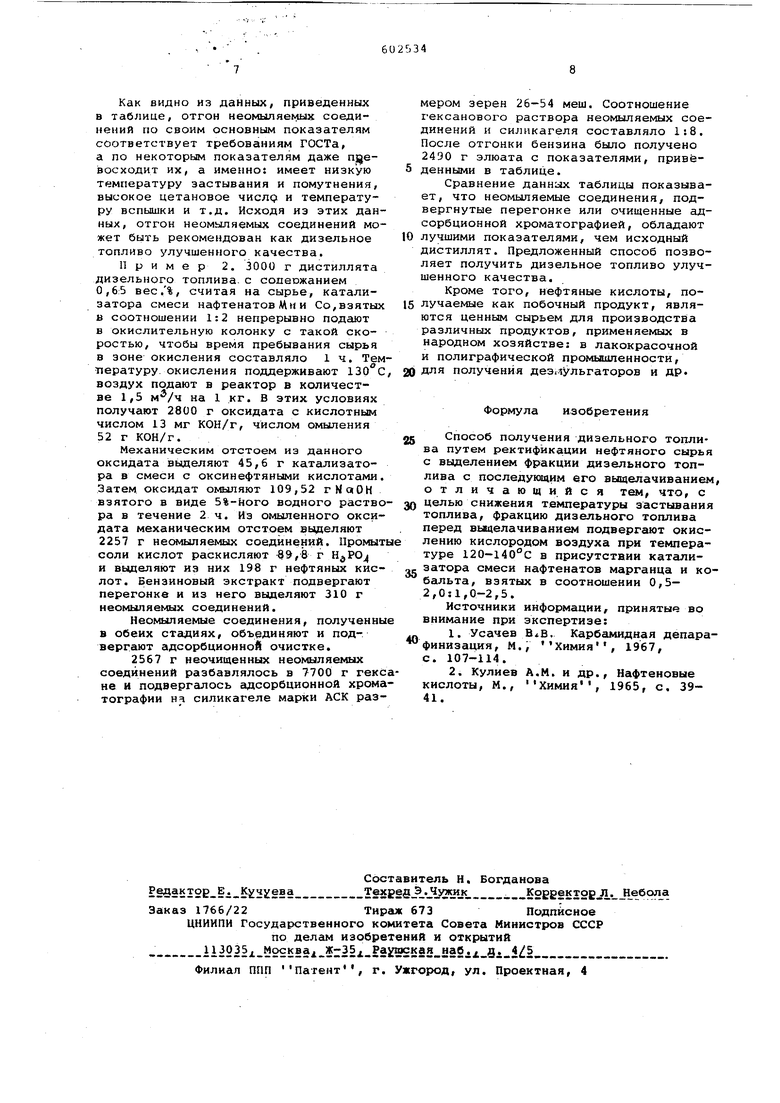

Пример 1. 3234 г дистиллята дизельного топлива с содержанием в расчете на сырье 0,75 вес.% катализатора, взятом в весовом соотношении 1:2, непрер-ывно подают в окислительную колонку с такой скоростью, чтобы время пребывания сырья в зоне окисления составляло 1,5 ч. Температура окисления до l40c, воздух подают в реактор со скоростью 2,0. м®/кгч. В этих условиях получают 3020 г оксидата с кислотным числом 16 мг KOH/f, числом омыления 62 мг КОН/Г. Механическим отстоем из полученного оксидата. вьделяют 71,6 г катализатора в смеси с оксинефтяными кислотами. Зат.ем ок.сидат омыляют 142 гНаОН,взятогр в виде 5%-ного водного раствора в течение 2 ч. Из омыленного оксидата механическим отстоем выделяют 2248 г неомыляемых соединений. Омыляемую ча.сть промывают тремя порциями 3QOO г бензина до полного извл.ечёния из них остатка неомыляемых соединений.. Промытые соли кислот раскисляют 174 г фрсфорной кислоты и выделяют из них 271 .г нефтяных кислот. Бензиновый экстракт подвергают.перегонке и из него выделяют 340 г неомыляемых соединений. Полученные неомыляемые соединения в обеих стадиях объединяют и подвергают перегонке. При прямой перегонке из 2588 г неомы.ляемых соединений было получено 24&8 г отгона с показателями, прине.денными в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нафтеновых кислот | 1976 |

|

SU992510A1 |

| Способ получения нафтеновых кислот | 1980 |

|

SU952837A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| Способ очистки нефтепродуктов от гетероатомных соединений, способ очистки нефтепродуктов от гетероатомных органических соединений кислорода, серы, фосфора и галогенидов, способ очистки нафтеновых или нафтено-ароматических нефтей или газойлей нафтеновых или нафтено-ароматических нефтей путем очистки от гетероатомных органических соединений, способ переработки отработанных масел путем очистки от гетероатомных органических соединений, способ переработки трансформаторных масел путем очистки от хлорсодержащих органических соединений | 2017 |

|

RU2659795C1 |

| Способ выделения синтетических жирных кислот из окисленного парафина | 1984 |

|

SU1262893A1 |

| Способ получения щелочных солей жирных кислот | 1980 |

|

SU979325A1 |

| Способ получения синтетических жирных кислот | 1978 |

|

SU789498A1 |

| Способ получения синтетических жирных кислот с5-с25 | 1975 |

|

SU595287A1 |

не

45

в:

С , ниже 290

ре,

при

53

55,5

45

271

286

277

305 335 J36

321

363

366

кая при 20°С, ест

3,5-6,0 5,42

Температура застывания, С,не выше-10

Температура помутнения,

с, не выше-5

Температура вспышки определяется в закрытом тигле, С, не ниже

Общее содержание серы, %, не более

Содержание меркаптановой серы, %, не Ьолее

0,01 ОТС Содержание сероводорода. ОТС ОТС Испытание на медной Вьщер- .Вьщерпластинкеживает живает Содержание водорастворимых кислот и щелочейОТС ОТС Содержание механических примесейоТС Содержание воды ОТС Содержание фактических смол на 100 мл топлива, не более50 44 Зольность %, ttQ более0,02 Коксуемость 10% остатков %, не более 0,1 Коэффициент фильтруемости, не более-

Кислотность, КОН

на 100 мл топлива,

не более 55 з/О Платность при ,г/см -01.8351

Продолжение таблицы

5,1

5,47

-16

-12

-10

-7

68

90

0,777 ОТС

0,023

ОТС

ОТС ОТС ОТС 0,06 Не фил труетс

0,61

1,62 ВьщерВыдерживаетживает ТС ТС 30 36 0,0087 0,0095 0,1 1,05 OtiL. О Как видно из данных, приведенных в таблице, отгон неомьаляемых соединений по своим основным показателям соответствует требованиям ГОСТа, а по некоторым показателям даже nge1восхолит их, а именно: имеет низкую температуру застывания и помутнения, высокое цетановое числр и температуру вспышки и т.д. Исходя из этих дан ных, отгон неомыляемых соединений мо жет быть рекомендован как дизельное топливо улучшенного качества. Пример 2. 3000 г дистиллята дизельног о топлива, с солеожанием 0,65 вес.%, считая на сырье, катализатора смеси нафтенатовМ«и Со,взятых в соотношении 1:2 непрерывно подают в окислительную колонку с такой скоростью, чтобы время пребывания сырья 1 ч. Тем в зоне окисления составляло пературу, окисления поддерживают воздух подают в реактор в количестве 1,5 на 1 кг. В этих условиях получают 2800 г оксидата с кислотным числом 13 мг КОН/Г, числом омыления 52 г КОН/Г. Механическим отстоем из данного оксидата выделяют 45,6 г катализатора в смеси с оксинефтяными кислотами Затем оксидат омыляют 109,52 г Мел О К взятого в виде 5%-horo водного раств ра в течение 2 ч. Из омыленного окси дата механическим отстоем выделяют 2257 г неомыляемых соединений. Промы соли кислот раскисляют 89,8 г и выделяют из них 198 г нефтяных кис лот. Бензиновый экстракт подвергают перегонке и из него выделяют 310 г неомыляемых соединений. Неомыляемые соединения, полученн в обеих стадиях, объединяют и подвергают адсорбционной очистке. 2567 г неочищенных неомыляемых соединений разбавлялось в 7700 г гек не и подвергалось адсорбционной хром тографии на силикагеле марки АСК раз мером зерен 26-54 меш. Соотношение гексанового раствора неомыляемых соединений и силнкагеля составляло 1:8. После отгонки бензина было получено 24ЭО г элюата с показателями, приведенными в таблице. Сравнение данных таблицы показывает, что нeo /Iыляeмыe соединения, подвергнутые перегонке или очищенные адсорбционной хроматографией, обладают лучшими показателями, чем исходный дистиллят. Предложенный способ позволяет получить дизельное топливо улучшенного качества. Кроме того, нефтяные кислоты, получаемые как побочный продукт, являются ценным сырьем для производства различных продуктов, применяемых в народном хозяйстве: в лакокрасочной и полиграфической промьпштенности. Д получения деэ.лульгаторов и др. Формула изобретения Способ получения дизельного топлива путем ректификации нефтяного сырья с выделением фракции дизельного топлива с последукедим его выщелачиванием, отличающийся тем, что, с Целью снижения температуры застывания топлива, фракцию дизельного топлива перед выщелачиванием подвергают окислению кислородом воздуха при температуре 120-140°С в присутствии катализатора смеси нафтенатов марганца и кобальта, взятых в соотношении 0,52,0:1,0-2,5. Источники информации, принятые во внимание при экспертизе: 1. Усачев . Карбамидная депарафинизация, М., Химия, 1967, с. 107-114. 2. Кулиев A.M. и др.. Нафтеновые кислоты, М., Химия, 1965, с. 3941.

Авторы

Даты

1978-04-15—Публикация

1976-04-12—Подача