(5) СПОСОБ ПОЛУЧЕНИЯ НАФТЕНОВ14Х

1

Изобретение относится к улучшенному способу получения кислот.

Нафтеновые кислоты применяются в лакокрасочной промышленности для получения алкидных смол и сиккативов и в процессе получения кобальтового

катализатора для оксосинтеза.

Известен способ получения сырых высокомолекулярных синтетических нафтеновых кислот окислительной переработкой нефтепродукта, состоящего из 30 минерального масла, lO петролатума марки СП и 3oi петролатумного погона. Нефтепродукт, выбранный для получения нафтеноиях кислот, характеризуется кислотным числом 32,2 мг КОН/Г и числом омыления 88,2 мг КОН/Г до окисления. Согласно этому способу, сырье подвергают окисле- 2о нию при 150°С, подаче воздуха 0,25 мЗ/ /ч в течение 32 ч в присутствии катализатора - перманганата калия, взятого в количестве 0,2 вес.% на сырье. КИСЛОТ

Полученный оксидат омыляют водным раствором щелочи при , а затем из омыленного оксидата экстракцией выделяют неомыляемле соединений. Щелочные соли кислот расщепляют серной кислотой и получают смесь сырых кислот с выходом 2,6 и по качеству удовлетворяющих требованиям ГОСТ на сырые нафтеновые кислоты Clj Сырые кислоты, полученные этим способом, не удовлетворяют требованиям современного ГОСТ 13302-67. Кроме того, сырые кислоты, полученные этим способом, представляют собой сложную смесь полифункциойальных кислородсодержащих соединений, в составе которой имеются МОНО-, ди- и многоосновные кислоты ароматического, нафтенового и жирного рядов и продукты их ггёреокисления, такие как оксикислоты, эфирокислоты, кётокислоты, лактоны, лактиды,

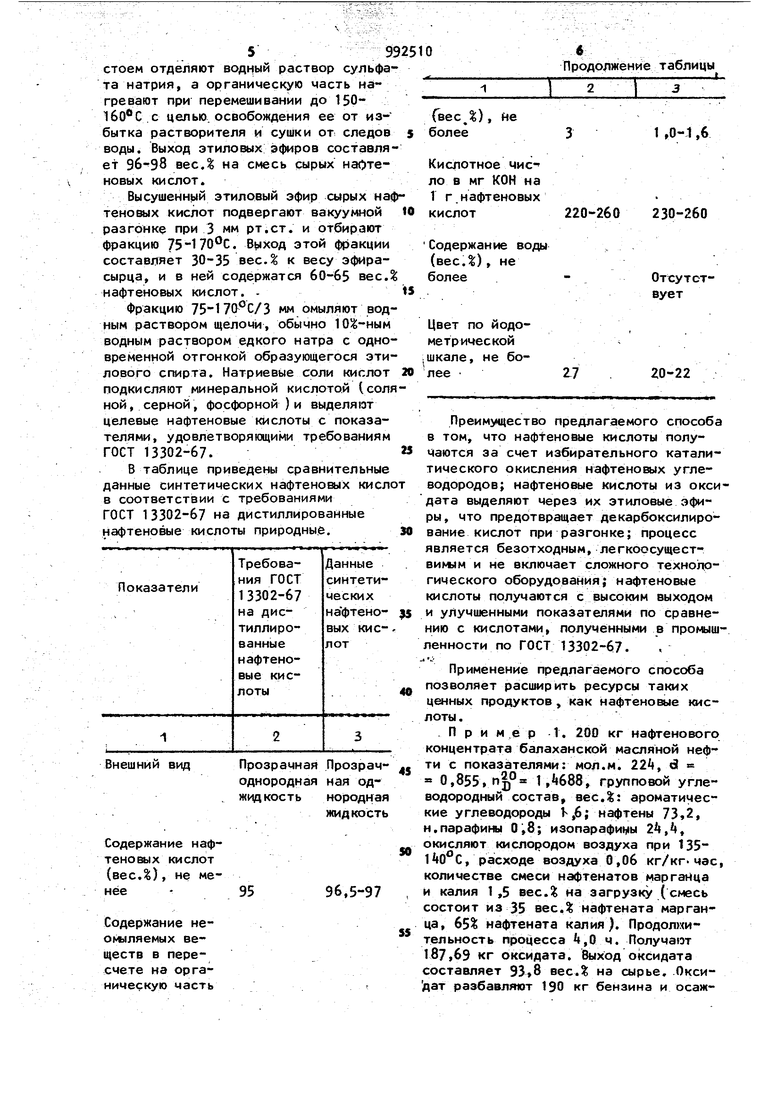

8 процессе окисления применяется мелкодисперсный гетерогенный катализатор - перманганат калия, который не яаляе ся селективным катализаторо получения нафтеновых кислот. Техноло гия способа сложна. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является способ получения дистиллированных нафтеновых кислот, удовлетворяющих требованиям ГОСТ 13302-67. Известный способ осуществляют следующим образом. Фракцию нефти, в боль шинстве случаев, фракцию дизельного топлива нейтрализуют водным раствором щелочи при 35-75°С. Механическим отстоем отделяют неомыляемые соединения. Щелочные соли кислот под,вергают термической обработке при 350-360°С с одновременной .отгонкой воды и оставшихся в них нeo ыляeмыx соединений в виде паров с дальнейшей конденсацией и разделением последних на компоненты. После термообработки соли кислот подкисляют серной кислотой и после промывки до нейтральной среды и сушки при 120С, кислоты подвергают разгонке с отбором фракции, удовлетворяющей по качеству требованиям ГОСТ 13302-67. Выход целевой фракции составляет 0,12-0,18 вес,% в расчете на исходную нефтяную фракцию 2. Получение нафтеновых кислот по этому способу связано со следующими недостатками: выход целевого продукт невысок. Фракция целевых кислот не имеет постоянного состава. Для извлечения неомыляемых соедин ний из щелочного раствора кислот согласно технологической схеме процесса применяется сложная змеевиковап термическая печь, работающая при высоких температурах (350-ЗбО°С); при перегонке смеси нафтеновых кислот пр исходит частичное декарбоксилирование, вследствие чего отогнанные кислоты обогащаются неомыляемыми соединениями, что, в свою очередь, ухудша ет качество целевого продукта. Дистиллированные нафтеновые кисло ты обладают темным цветом и неприятным запахом. Кроме того, ввиду низкого содержа ния нафтеновых кислот в нефтях, этим способом не удается полностью обеспе чить нужд14 народного хозяйства. Цель изобретения - увеличение выхода и улучшение качества целевого продукта. Поставленная цель достигается тем, что, согласно .способу получения нафтеновых кислот, заключающемуся в том, что фракцию нафтенового конц.ентрата с т.кип. 250-350°С и показателями: мол.м. , d 0,8520-0,8560, ip 1 ,6-1 ,7,. и содержащий: ароматические углеводороды 0,1-23;, нафтены 70-75 ;, парафины 23-28%-, подвергают избирательному окислению при 135 , расходе воздуха 0,06-0,Об1 кг/ /КГч в присутствии кат-ализатора смеси нафтенатов марганца и калия, состоящей из вес.% нафтената марганца и 60-70 вес.% нафтената калия в количестве 1,5-2 вес.н окисляемый концентрат, продолжительность окисления обычно составляет 4-t,5 ч., При этом режиме получают оксидат с кислотным числом 25-30 мг КОН/г и содержанием, вес.: сырых нафта:)овых кислот 15-16; оксинафтеновых кислот 0,8-1,0; неомыляемых соединений 7880; водорастворимых веществ 4,. Следует отметить, что отклонение от этих параметров приводит либо к ингибированию реакции кислотообразования, либо переокислению образующихся нафтеновых кислот в оксинафтеновые, либо деструкции нафтеновь1х кислот с образованием нежелательных побочных продуктов. Полученный оксидат разбавляют инертным растворителем (бензин Галоша, петролейный эфир, легкие углеводороды и т.д. ) обычно в вес. соотношении 1:1 и осаждают .оксинафтеновые кислоты. Раствор оксидата омьшяют водным раствором щелочи обычно водным раствором едкого натра при перемешивании в течение 1 ч ,при температуре кипения растворителя. По окончании омыления реакционная смесь обычно отстаивается, а экстрактивный раствор неомыляе1 х соединений отделяют от водного раствора натриевых солей кислот и подвергают перегонке. Отогнанный растворитель используют при повторной операции, а неомыляемые соединения возвращают на повторное окисление в смеси со свежим нафтеновым концентратом. К водному раствору натриевых солей кислот добавляют диэтилсульфат. Реакцию алкилирования кислот диэтилсульфатом проводят при нагревании обычно при 90-95С в течение 1 ,5-2 ч и постоянном перемешивании. Затем от59стоем отделяют водный раствор сульфа та натрия, а органическую часть нагревают при перемешивании до ISOISO С. с целью, освобождения ее от избытка растворителя и сушки от следов воды. Выход этиловых эфиров составля ет 9б-98 весД на смесь сырых нафтеновых кислот. Высушенный этиловый эфир сырых на теноойх кислот подвергают вакуумной разгонке при 3 мм рт.ст. и отбирают фракцию . этой фракции составляет 30-35 весД к весу эфирасырца, и в ней содержатся 60-65 вес. нафтеновых кислот. Фракцию 75-170°С/3 мм омыляют вод ным раствором щелочи, обычно IOIS-ным водным раствором едкого натра с одно временной отгонкой образующегося эти лового спирта. Натриевые соли нмслот подкисляют минеральной кислотой (сол ной, серной, фосфорной ) и выделяют целевые нафтеновые кислоты с показателями, удовлетворяющими требованиям ГОСТ 13302-67. В таблице приведены сравнительные данные синтетических нафтеновых кисл в соответствии с требованиями ГОСТ 13302-67 на дистиллированные нафтеновые кислоты природные. Прозрачная ПрозрачВнешний вид однородная ная оджодкостьнороднгая жидкость Содержание нафтеновых кислот (вес,%), не ме96,5-97 нее Содержание неокыляемых веществ в пересчете на органическую часть 0 Продолжение таблицы Гвес,), Не 1 ,0-1,6 более Кислотное мис-ло в мг КОН на 1 г.нафтеновых 220-260 230-260 кислот Содержание воды (вес.), не более ОтсутствуетЦвет по йодометрическойшкале, не болееПреимущество предлага1емого способа в том, что нафтеновые кислоты получаются за счет избирательного каталитического окисления нафтеновых углеводородов; нафтеновые кислоты из оксидата выделяют через их этиловые эфиры, что предотвращает декарбоксилирование кислот при разгонке; процесс является безотходным, легкоосуществимям и не включает сложного технологического оборудования; нафтеновые Ю1СЛОТЫ получаются с высоким выходом и улучшенными показателями по сравнению с кислотами, полученными в промышленности по ГОСТ 13302-67. Применение предлагаемого способа позволяет расширить ресурсы таких ценных продуктов, как нафтеновые ю слоты, . П р и м .е р 1, 200 кг нафтенового концентрата балаханской масляной нефти с показателями: мол,м, 224, d « 0,855, I,i688, групповой углеводородный состав, вес.%: ароматические углеводороды V,6; нафтены , н.парафины 0,8; изопарафимы 24,, окисляют кислородом воздуха при 135140°С, расходе воздуха 0,06 кг/кг- час, количестве смеси нафтенатов марганца и калия 1 ,5 вес. на загрузку (смесь состоит из 35 вес.% нафтената марганца, 65% нафтената калия), Продол)чительность процесса 4,0 ч. Получают 187,69 кг оксидата. Выход оксидата составляет вес.% на сырье, Оксидат разбавляют 190 кг бензина и осаж799

дением выделяют 1 ,7 кг оксинафтеновых кислот (0,9 вес. по отношению к весу оксидата). Бензиновый раствор оксидата омыляют едким натром, взятым в количестве 8,04 кг в виде 10 -ного водного раствора при 80-90°С в течение 1 ч, механическим отстоем отделяют бензиновый экстракт неомыляемых соединений и продукт подвергают перегонке. Получают 185,5 кг бензина, который используют при повторной операции, и 148,28 кг неомыляемых соединений, выход которых по отношению к весу оксидата составляет 70 вес.. Неомыляемые соединения используют

при повторном окислении.

К водному раствору натриевых солей смеси кислот добавляют кг диэтилсульфата и проводят реакцию прй. в течение 1 ч. После отделений водного раствора сульфат; натрия смесь выдерживают при 150 С в течение 1,5 ч. В результате алкилирования получают 29, кг этилового ..эфира нафтеновых кислот (.эфир-сырец ).

Эфир-сырец перегоняют под вакуумом 3 мм рт.ст. и отбирают фракцию 75170 С в количестве 8,82 кг фр. 75170°С/3 мм, омывают 1,3 кг едкого натра, взятого в виде 10 -ного водното раствора и одновременной отгонкой получают 2,9 кг этилового спирта. Натриевые соли целевых кислот расщепляют 1 , кг фосфорной кислоты (можно взять серную и .соляную кислоты и выделяют 5,7 кг синтетических нафтеновых кислот со следующими показателями: кислотное число мг КОН/г; п2° 1,638, 3 0,9б79, содержание неомыляемых соединений 1 ,3%, цвет 20 мг 2 раствора 10%-ного йодистого калия, степень чистоты нафтеновых кислот 96,5%; ср. число углеродных атомов в молекуле Т,07.

Выход нафтеновых кислот в расчете на нафтеновый концентрат составляет 2,73 вес.%.

Пример 2. 200 кг нафтенового концентрата балаханской масляной, нефти с показателями: мол.м. , d 0,856,njo 1 ,, групповой углеводородный состав, вес.: ароматические углеводороды 1,98; нафтены и.парафины 0,7; изопарафины 22,42; окисляют кислородом воздуха при 1351 0 С, расходе воздуха 0,0б1 кг/кг.ч, количестве смеси нафтенатов марганца и калия 1,82 вес.% на загрузку кон08

центрата iсмесь состоит из 30 вес. нафтената марганца, 70% нафтената калия ), Продолжительность окисления Д,5 ч. Получают оксидат в количестве 190 кг, или же 95 весЛ на сырье. Оксидат разбавляют 190 кг бензина и осаждением выделяют 1,9 кг оксинафтеновых кислот (1 вес.% по отношению к весу оксидата). Бензиновый раствор оксидата омыляют едким натром, взятым в количестве 8,12 кг в виде 10 -ного водного раствора при 80-90°С в течение 1 ч. Механическим отстоем отделяют бензиновый экстракт неомыляемых соединений и подвергают перегонке. При этом получают 185,7 кг бензина, который используют при повторной операции, и ,2 кг неомыляе№1х соединений, выход которых- по отношению к весу оксидата составляет 78 вес Д.

К водному раствору натриевых солей смеси кислот добавляют 15,82 кг диэтилсульфата и проводят реакцию при 90-95°С в течение 1,5 ч. После отделения водного раствора сульфата натрия смесь выдерживают при 155С в течение 2 ч. В результате алкилирования получают 29,7 кг этилового эфира смеси кислот (эфир-сырец ),

Эфир-сырец перегоняют под вакуумом 3 мм рт.ст о и отбирают фр 7 5 в количестве 10,4 кг, которую омыляют

1,7 кг едкого натра, взятого в виде 10%-нбго водного раствора, и одновременной отгонкой получают З, кг этилового спирта.

Натриевые соли кислот подкисляют 2,1 кг фосфорной кислоты (можно взять серную и соляную кислоты ) и выделяют 6,76 кг синтетических нафтеновых кислот со следующими показателями: кислотное число 230 мг КОН/г, 1,4б49d О ,9698; содержание неомыляемых соединений 1,58%; чистота нафтеновых кислот 97%; цвет 22 мг 2 раствора 10%-ного йодистого калия, ср. число углеродных атомов в молекуле 15,1.

Выход нафтеновых кислот на нафтеновый концентрат составляет 3,33 вес.

Пример 3. 200 кг нафтеного концентрата балаханской масляной нефти с показателями: мол.м. 220, с1 0,852, 1,4610, групповой углеводородный состав , вес.%: ароматические углеводороды 0,4; нафтены 70,4; н.парафины 1,2; изопарафины 28, окисляют кислородом воздуха при 135

:999

расходе воздуха О ,0б кг/кг-ч, количестве смеси нафтенатов марганца и калия 1 ,9б вес.% на .загрузку концентрата смесь состоит из kOвес,% нафтената марганца, 60 нафтената калия Продолжительность окисления - ,5 ч. Получают оксидат в количестве 189 кг ( вес.% на сырье ). Оксидат разбавляют 189 кг бензина и осаждением выделяют 1,5 кг оксинафтеновых кислот (0,8| по отношению к весу оксидата ). Бензиновый раствор оксидата омыляют едким натром, взятым в коли честве 8,02 кг в виде 10 -ного водного раствора при 80-90°С в течение

1ч. Механическим отстоем отделяют бензиновый экстракт неомыляе1 1х соединений и подвергают продукт перегонке. При этом получают 185,2 кг бензина и 151.2 кг неомыляемых соединений, выход которых по отношению

к весу оксидата составляет 80 вес.%. К водному раствору натриевых солей смеси кислот добавляют 15,62 кг диэтилсульфата и проводят реакцию при в течение 1,5ч. Затем смесь выдерживают при 1бО°С в течение

2ч после отделения водного раствора сульфата натрия, В результате алкилирования получают 29,2 кг этилового эфира смеси кислот ( эфир-сырец ).

Эфир-сырец перегоняют под вакуумом

3мм рт.ст. и получают фр. 75-170°С 9,3 кг.

Фр. омыляют 1,i«6 кг едкого натра, взятого в виде 10 -ного водного раствора, и одновременной отгонкой выделяют 2,9 кг этилового спирта.

Натриевые соли кислот раскисляют 1,6А кг фосфорной кислоты и выделяют 5,50 кг синтетических нафтеновых кислот со следующими показателями: кислотное число 2бО мг КОН/г;п 1,532 d 0,9528; содержание неомыляемих соединений 1,1%; чистота нафтеновых кислот цвет 22 мг Эо в 100 мл раствора 10%-ного йодистого калия, среднее число углеродных атомов в молекуле 12,3.

Выход нафтеновых кислот на нафтеновый концентрат составляет 2,75-3.

Как видно из приведенных примеров, при сохранении оптимальных условий проведения процесса удается получить синтетические нафтеновые кислоты с выходом 2,73-3,33 вес.% на исходное сырье. Этот выход в 18-22 раза больше по сравнению с содержанием нафтеновых

-,10

Кислот, получаемых известным способом. Кроме того, качество синтетических нафтеновых кислот не только удовлетворяет требованиям ГОСТ 13302-67. но по цвету, содержанию неомыляемых соединений, запаху целевой продукт превосходит дистиллированные нафтеновые кислоты.

Пример . 200 кг нафтенового Концентрата балаханской масляной нефти с показателями: мол.м. 228; d 0,85б;п 1,, групповой углеводородный состав, вес.%: ароматические углеводороды 1,4; нафтены 7,6; парафины 24,0; окисляют кислородом воздуха при 135-1 0С, расходе воздуха О,Об кг/кг«ч, количестве смеси нафтенатов металлов 2,5 вес.% на загрузку концентрата (смесь состоит из 35 вес.% нафтената марганца, 65 вес. нафтената калия ), продолжительности окисления 4,5 ч и получают оксидата. Выход оксидата составляет 9,85 вес.% на сырье. Оксодат разбавляют 190 кг бензина и осаждением выделяют 0,2 кг оксинафтеновых кислот (0,1 вес.% по отношению к весу оксидата ). Бензиновый раствор оксидата омыляют едким натром, взятым в количестве 3,98 кг в виде 10 -ного водного раствора при 80-Э-0°С в течение 1 ч, механическим отстоем отделяют бензиновый экстракт неомыляемых соединений и подвергают перегонке . При этом получают 185 кг бензина и 174,5 кг неомыляемых соединений, выход которых по отношению к весу оксидата составляет 92 вес.%.

К водному раствору натриевых солей смеси кислот добавляют эквивалентное количество серной кислоты и выделяют 7,97 кг сырых кислот, выход которых к весу оксидата составляет 4,2 вес..

Из примера видно, что-изменение количества смеси нафтенатов марганца и калия всего лишь на 0,5 по сравнению с оптимальным снижает выход сырых кислот примерно а 4 раза.

Пример 5. 200 кг нафтенового концентрата с показателями, соответствующими показателям вышепривеенных примеров, окисляют с сохранением диапазона всех параметров примера 1 за исключением соотношения нафтенатов в смеси катализатора.В данном случае смесь катализатора состо ит на 80 вес.% из нафтенатов марганца и на 2Q% из нафтенатов калия. При этом получают 16 кг оксидата, выход которого составляет 82 весД на сырье. Оксидат разбавляют 170 кг бензина и осаждением выделяют 29,5 к оксинафтеновых кислот (18 вес.% по отношению к весу оксидата). Бензиновый раствор оксидата омыляют едким натром, взятым в количестве 2,1 кг в виде 10 -ного водного раствора при 80-90°С в течение 1 ч,механическим отстоем отделяют бензиновый экстракт неомыляемых соединений и подвергают перегонке. При этом получают 16 кг бензина и 101,68 кг неомыляемых соединений, выход которых по отношению к весу косидата составляет 62 вес.; К водному раствору натриевых солей смеси кислот добавляют эквивален ное количество серной кислоты и выделяют 10,17/кг сырых кислот, выход которых по отношению к весу оксидата составляет 6,2%. Из этого примера видно, что увели чение количества нафтената марганца в смеси катализатора нарушает избирательность окисления, в результате чего нафтеновые кислоты переокисляют ся в оксинафтеновые и подвергаются деструкции с образованием низкомолекулярных продуктов, В данном примере .выход водорастворимых соединений составляет 13,8 вес., что в три раза больше, чем в первых трех примерах . Пример 6, Опыт ведут аналогично примеру 1, изменяя состав ката лизаторной смеси (20 нафтената марганца и 80% нафтената калия). Получа ют оксидат в количестве 186 кг (90 на сырье ). Оксидат состоит из,весД: оксинафтеновых кислот 0,02; сырых нафтеновых кислот 2,4; неомыляемых соединений,Э,06; водорастворимых соединений Значит, в таком соотношении нафтенатов, нафтенат калия сильно ингибирует каталитическое дей ствие нафтената марганца, в результа те чего выход целевых кислот намного меньше, чем в примерах с сохранением оптимального диапазона соотношении сокатализаторов. Таким образом, из приведенных примеров видно, что для избирательного получения нафтеновых кислот необходимо строго придерживаться оптимальных условий проведения процесса окисления нафтенового концентрата. Получаемая предлагаемым способом фракция синтетических нафтеновых кис-, лот удовлетворяет требованиям ГОСТ 13302-67.. Установлено, что эта фракция состоит на 9б-97 вес.% из одноосновных моно- и бициклических нафтеновых кислот с преимущественным содержанием кислот циклопентанового ряда. Она содержит кислоты со средним числом углеродных атомов в молекуле 12-15. По данным ИК-спектроскопии эта фракция содержит кислоты, связанные с карбокс.ильной группой через метиленовые группы. Формула изобретения Способ получения нафтеновых кислот обработкой фракции нефти, включающей стадию нейтрализации водным щелочным раствором при повышенной температуре, выделение неомыляемых соединений, выделение продукта подкислением минеральной кислотой, отличающий, с я тем, что, с целью увеличения выхода и улучшения качества целевого продукта, нафтеновый концентрат с т.кип, 250-350 С и показателями: мол.м. 220-2i 0; 61 0,852-0,856; П.° 1,46-1,47 и содержащий 0,1-2% ароматических углеводородов; 70-75% нафтеновых углеводородов; 23-28% парафинов, подвергают окислению воздухом при 135-l40°C, расходе воздуха 0,0б-0,0б1 кг/кг-ч в присутствии катализатора - смеси нафтенатов марганца и калия, состоящей из 30-40 вес.% нафтената марганца и б6-70 вес.% нафтената калия, в количестве 1, вес. на окисляемый концентрат, полученный оксидат разб авляют инертным растворителем и выделяют оксинафтеновые кислоты, а затем омыляют водным раствором щелочи при температуре кипения растворителя и выделяют нео| 1ляег 1е соединения, а к водному раствору солей. кислот добавляют диэтилсульфат и про водят реакцию алкилирования при повышенной температуре, затем выделяют этиловый эфир сырых нафтеновых кислот

3 992510t

и перегоняют его, отбирая фракцию .1. Авторское свидетепьство СССР

75-170°С/3 мм рт,ст., полученную фрак- W 137515, кл. С 07 С 51/20, I960, цию омыляют водным раствором щелочи.2. Кулиев A.M. и др. Нафтеновые

Источники информации,кислоты. М., Химия, 19б5, с. 86

принятые во внимание при экспертизе 5 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нафтеновых кислот | 1980 |

|

SU952837A1 |

| Способ получения дизельного топлива | 1976 |

|

SU602534A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТBDiCoicc;;;,.К*- n,\7EiiTi;Q -«•* т:::;;ичЕс:;,':1 f':;jA;::7z:;A | 1965 |

|

SU172751A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСНОЙ ЗЕЛЕНИ ХВОЙНЫХ ПОРОД | 1991 |

|

RU2015150C1 |

| Способ получения экстрагента для извлечения редкоземельных элементов | 1976 |

|

SU655697A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСНОЙ ЗЕЛЕНИ ХВОЙНЫХ ПОРОД | 1991 |

|

RU2017782C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ, ПОЛУЧЕННЫХ ОКИСЛЕНИЕМ ПАРАФИНА | 1971 |

|

SU435227A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕЙТРАЛЬНЫХ ЭКСТРАКТИВНЫХ ВЕЩЕСТВ ХВОЙНОЙ ЗЕЛЕНИ | 1999 |

|

RU2156785C1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

Авторы

Даты

1983-01-30—Публикация

1976-08-01—Подача