Изобретение относится к нефтехимическому синтезу, а именно к способу получения катализаторов для окисления парафиновых углеводородов в жирные кислоты,

Известен способ получения раствори мого катализатора на основе неорганических солей марганца и окисленного парафина, заключающийся в следующем: сернокислый марганец (или другую неорганическую соль) обрабатывают расчетным количеством едкой щелочи (NaOH или К0Н}. К полученной по реакции смеси гидрата за-- киси марганца и сульфата натрия (калия) добавляют промытый окисленный парафин с кислотным числом 66-60 мг КОН/г.

Количество оксидата определяют по его кислотному числу и количеству щелочи, израсходованной на обработку.сульфата марганца.

Смесь подогревают до 80-90°С. тщательно перемешивают 30-40 мин до раство- рения гидрата закиси марганца в оксидате по реакции

Мп(ОН)а + 2RCOOH Mn(RCOO)2 + 2H20

и затем после отстаивания в течение 2 ч нижний слой водного раствора сернокислой соли щелочного металла спускают в канализацию, а верхний жировой слой используё

СА О) N5

ют как марганцевый компонент катализатора.

Для получения щелочного компонента катализатора оксидат или кислые воды нейтрализуют щелочью и кальцинированной содой. Расчет количества щелочи ведут по числу омыления. Марганцевые мыла смешивают с калиевыми (натриевыми) мылами в молярном соотношении 1:1 и затем подогревают около 2 ч до 110-130°С до полного обезвоживания.

Способ имеет следующие недостатки: по реакции между сернокислым марганцем и щелочью образуется плотный осадок Мп(ОН)2, который плохо растворяется в ок- сидате; низкая степень превращения сульфата марганца в марганцевые соли оксидата () и вследствие этого большие потери соединений марганца при отделении сульфатных вод, которые составляют 20% из расчета на марганец.

Известен также способ получения гомогенного катализатора на основе сернокислого марганца и синтетических жирных кислот заключающийся в следующем: к двум массовым частям неомыляемых, содержащих не менее 50% спиртов, добавляют одну массовую часть синтетических жирных кислот (лучше использовать фракцию Cs-Сэ). Кислоты при 85-90°С нейтрали- зуют 40%-ным раствором щелочи или кальцинированной соды. К полученным натриевым мылам добавляют 22-25%-ный раствор сернокислого марганца в количестве, на 5% превышающем теоретически не- обходимое для полного-обменного разложения натриевых мыл.

В случае приготовления марганецнат- риевого катализатора в одном аппарате количество сернокислого марганца берут из расчета замены 2/3 натрия марганцем.

В результате обменного разложения получают раствор марганцевых или марган- цевонатриевых солей жирных кислот в неомыляемых и водный раствор сульфата натрия.

2RCOONa + MnSCM- -(RCOO)2Mn + NaaSCM;

SRCOONa + MnSO/i- -(RCOO) NaOOC + NaaSCk

Водный раствор сульфата натрия сливают, а катализатор подсушивают от воды. Можно отдельно готовить марганцевые и натриевые соли жирных кислот в неомыляемых, но при этом необходимо отгонять больше воды, содержащейся в натриевых мылах.

0

5 0

5 0 5

0

5

0

5

К недостаткам данного способа относится невысокая (60-80%) степень превращения сернокислого марганца в марганцевые мыла, потери марганца в виде водорастворимых соединений с водным сульфатным слоем, непостоянство молярного соотношения марганца к натрию в катализаторе.

Кроме того, применение дистиллированных кислот на приготовление катализатора удорожает процесс и уменьшает выработку товарных жирных кислот.

Известен способ получения марганец- содержащего катализатора для окисления парафинов, заключающийся в следующем: оксидат омыляют при 90-95°С рассчитанным по числу омыления количеством 30- 40%-ного раствора щелочи.

Реакцию омыления осуществляют до избытка щелочи в.омыленном продукте не более 0,1 мас.%. Затем к омыленной массе при перемешивании подают в течение 40- 60 мин подогретый до 80°С 25-30%-ный раствор сульфата марганца для обменной реакции с натриевыми солями:

2RCOONa + MnS04 -(RCOO)2Mn + №2504.

После подачи сернокислого марганца реакционную массу перемешивают в течение 1 ч для полного протекания реакции, а затем разделяют путем отстаивания на два слоя: нижний - водный раствор сульфата натрия сливают, а верхний - марганцевые соли используют как компонент катализатора. Содержание марганца в марганцевых солях оксидата составляет 3,8 мас.%. Натриевый компонент катализатора получают отдельно.

Недостатком указанного способа является низкая степень превращения сульфата марганца в марганцевые соли водонераст- воримых жирных кислот и большие потери марганца при отделении сульфатной воды, которые составляют 20-25 мас.% из расчета на марганец.

Наиболее близким к предлагаемому является способ приготовления марганецсо- держащего катализатора для окисления -парафиновых углеводородов, заключающийся в омылении оксидата раствором щелочи с последующим взаимодействием омылен кого оксидата с раствором сульфата марганца, взятым в количестве 70-105% от стехиометрии, с дальнейшим отделением образовавшихся марганцевых водонераст- воримых солей жирных кислот от водного сульфатного слоя.

Недостатком известного способа являются значительные потери марганца с сульфатной водой 0,5-1,5%.

Целью изобретения является сокращение потерь соединений марганца с сульфатными водами.

Поставленная цель достигается способом приготовления марганецсодержащего катализатора путем омыления оксидата. предварительно обработанного водой при температуре 250-290°С и давлении 20-40 атм с последующим взаимодействием с раствором сульфата марганца, взятого в количестве 80-105% от теоретически необходимого количества.

Отличительным признаком данного способа является то. что оксиДат перед омылением обрабатывают водой в указанных условиях.

П р и м е р 1. 500 г оксидата обрабатывают в автоклаве в присутствии воды при 290°С и давлении 40 атм в течение 1 ч.

Реакционную массу охлаждают до 80°С и разделяют путем отстаивания на два слоя: верхний оксидат и нижний - кислая вода. Затем 90 г термообработанного оксидата, имеющего следующие показатели, мг КОН/г:

Кислотное число77,0

Число омыления97,5

Карбонильное число9,0

обрабатывают 30,2 и 20,6%-ного раствор гидроксида натрия (из расчета 100% по числу омыления) при 95°С в течение 1,5 ч. Избыток щелочи в омыленном оксидате составляет 0,05 мас.%. Затем проводят обменную реакцию, обрабатывая 66,1 г 20%- ного раствора сульфата марганца (из расчета 105% от теоретически необходимого количества MNSO4) при 90-05°С в течение 1 ч. Реакционную массу разделяют путем отстаивания на два слоя: верхний - марганцевые соли оксидата (95,6 г) и нижний - сульфатная вода (94,8 г).

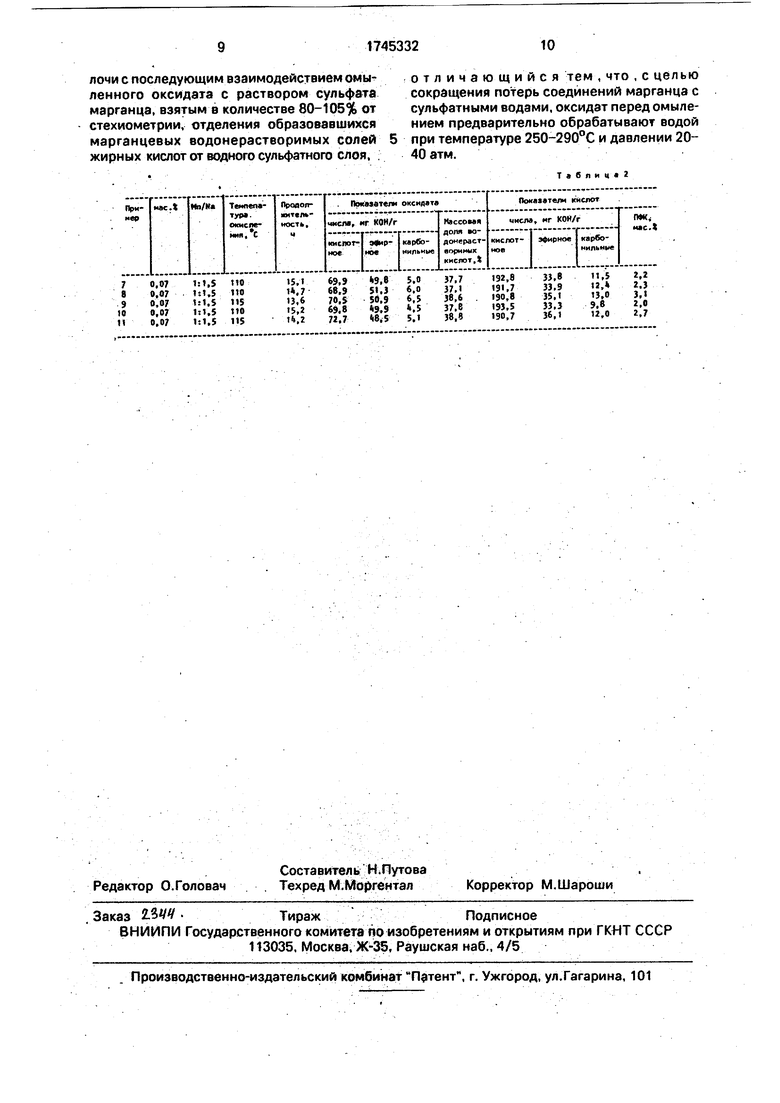

Содержание марганца в марганцевых солях и сульфатной воде составляет соответственно 3,6 и 1,1 мас.%. Степень превращения сульфата марганца в марганцевые соли составляет 77%.

Пример 2. 90 г термообработанного оксидата, имеющего показатели как в примере 1. обрабатывают раствором гидрооксида натрия по условиям примера 1. Затем проводят обменную реакцию, обрабатывая омыленный охсидат 63.2 г 20%-ного раствора сульфата марганца (из расчета 100% от теоретически необходимого количества МпЗОд) при 90-95°С в течение 1 ч.

Реакционную массу разделяют путем отстаивания при 90-95°С в течение 0,5 ч на

два слоя: верхний - марганцевые соли оксидата (96,4 г) и нижний - сульфатная вода (86.1). Содержание марганца в марганцевых солях оксидата и сульфатной воде составля- 5 ет соответственно 4,0 и 0,47 мас.%.

Степень превращения марганца в марганцевые соли оксидата составляет 89,8%. Пример 3. 90 г термообработанного оксидата, имеющего показатели как в при10 мере 1, обрабатывают раствором гидроксида натрия по условиям примера 1. Затем проводят обменную реакцию, обрабатывая омыленный оксидат 50.7 г 20%-ного раствора сульфата марганца (из расчета 80% от

5 теоретически необходимого количества MnSO/j) при 90-95°С в течение 1 ч.

Реакционную массу разделяют путем отстаивания при 90-95°С в течение 0,5 ч на два слоя: верхний - марганцевые соли окси0 дата (100,4 г) и нижний - сульфатная вода (72,9 г). Содержания марганца в марганцевых солях оксидата и сульфатной воде составляет соответственно 3,4 и 0,05 мас.%. Степень превращения сульфата марган5 ца в марганцевые соли составляет 99%.

П р и м е р 4. 65,7 г термообработанного оксидата, имеющего показатели как в примере 1, обрабатывают при перемешивании 17,5 г 20,6%-ного раствора гидроксида на0 трия (из расчета 100% по кислотному числу оксидата) при 95°С в течение 1 ч. Затем проводят обменную реакцию, обрабатывая омыленный оксидат 36,6 г 20%-ного раствора сульфата марганца (из расчета 100% от

5 теоретически необходимого количества МпЗОд) при 90-95°С в течение 1ч.

Реакционную массу разделяют путем отстаивания при 90-95°С в течение 0,5 ч на два слоя: верхний -марганцевые соли окси;

0 дата (69 г) и нижний - сульфатная вода (50,3 г). Содержание марганца в марганцевых солях и сульфатной воде составляет соответственно 3,06 и 0,7 мас.%. Степень превращения сульфата марганца в марган5 цевые соли составляет 85,5%.

Пример 5. 90 г обработанного водой оксидата при температуре 250°С, давлении 20 атм омыляют гидроксидом натрия, как в примере 1, а затем обрабатывают омылен0 ный оксидат раствором сернокислого марганца из расчета 95% по отношению к стехиометрии. После разделения реакционной массы на 2 слоя получают марганец в марганцевых солях 3,9%, в водном слое

5 0.22%. Степень превращения сульфата марганца 94.5%.

Пример 6. 90 г обработанного водой оксидата омыляют гидроксидом натрия как в примере 1, а затем обрабатывают раствором сернокислого марганца, количество которого составляет 90% от стехиометрии. После разделения реакционной массы на марганцевые соли и сульфатный слой: марганец в марганцевых солях - 3,7%, в сульфатной воде - 0,15%. Степень превращения сульфата марганца 96,5%.

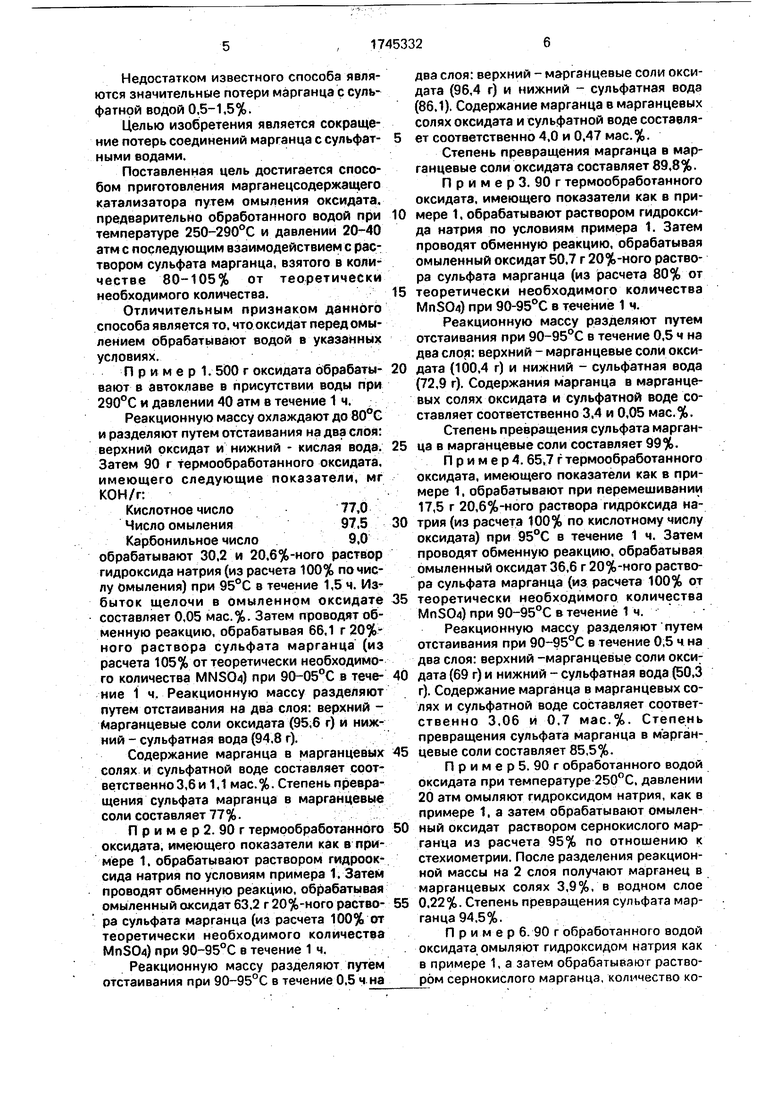

Результаты опытов представлены в табл.1.

Таким образом, предлагаемый способ по сравнению с известным позволяет увеличить степень превращения MnSCM в марганцевые соли жирных кислот на 8,5-23,5% отн. и уменьшить потери марганца с сульфатной водой в 1.4-10 раз.

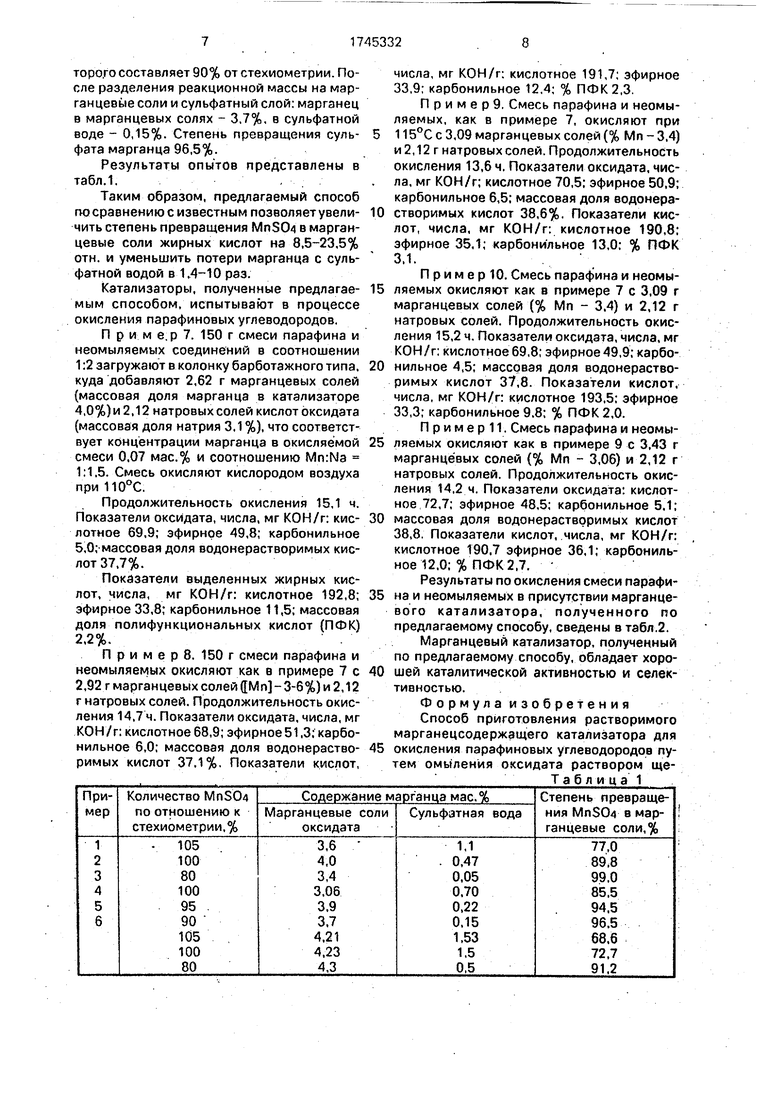

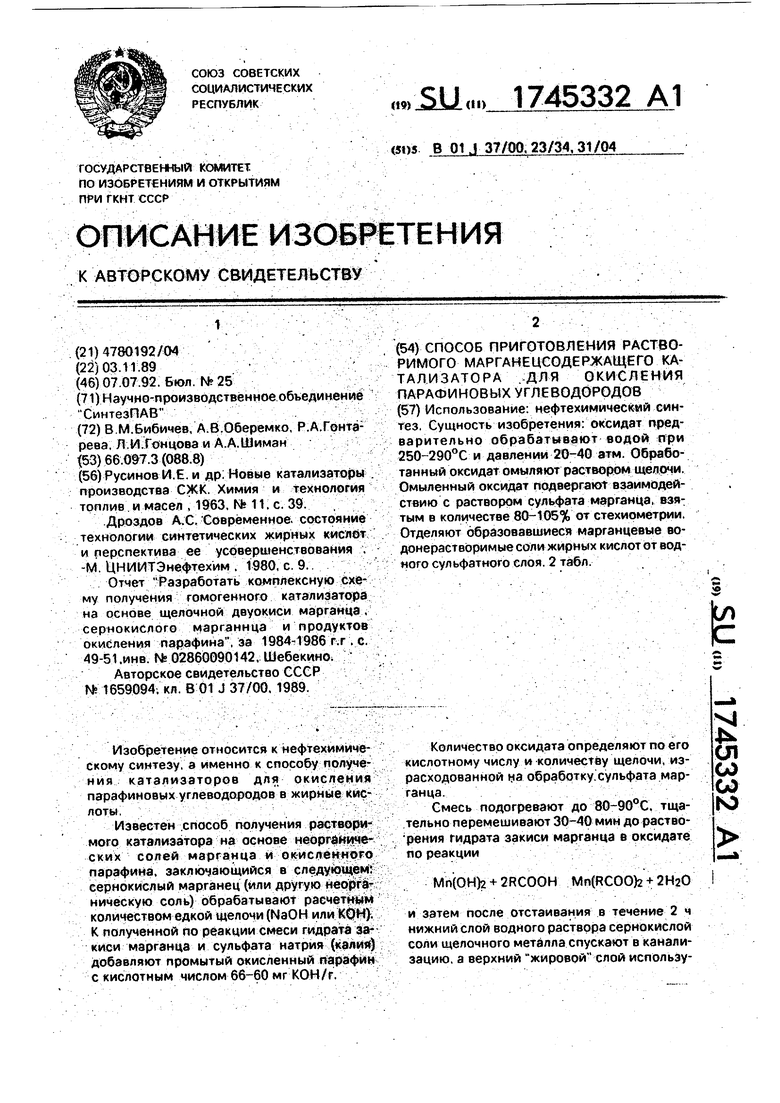

Катализаторы, полученные предлагаемым способом, испытывают в процессе окисления парафиновых углеводородов.

Пример. 150 г смеси парафина и неомыляемых соединений в соотношении 1:2 загружают в колонку барботажного типа, куда добавляют 2,62 г марганцевых солей (массовая доля марганца в катализаторе 4,0%)и 2,12 натровыхсолей кислот оксидата (массовая доля натрия 3,1 %), что соответствует концентрации марганца в окисляемой смеси 0.07 мас.% и соотношению Mn:Na 1:1,5. Смесь окисляют кислородом воздуха при 110°С.

Продолжительность окисления 15,1 ч. Показатели оксидата, числа, мг КОН/r: кислотное 69,9; эфирное 49,8; карбонильное 5,0; массовая доля водонерастворимых кислот 37.7%.

Показатели выделенных жирных кислот, числа, мг КОН/г: кислотное 192,8; эфирное 33,8; карбонильное 11,5; массовая доля полифункциональных кислот (ПФК) 2,2%.

Примере. 150 г смеси парафина и неомыляемых окисляют как в примере 7 с 2,92 г марганцевых солей 3-6%) и 2,12 г натровых солей. Продолжительность окисления 14,7 ч. Показатели оксидата, числа, мг КОН /г: кислотное 68,9; эфирное 51,3; карбонильное 6,0; массовая доля водонерастворимых кислот 37.1%, Показатели кислот,

й

числа, мг КОН/r: кислотное 191,7; эфирное 33,9; карбонильное 12,4; % ПФК 2,3

П р и м е р 9. Смесь парафина и неомыляемых, как в примере 7, окисляют при

5 115°С с 3,09 марганцевых солей (% Мп - 3.4) и 2,12 г натровых солей. Продолжительность окисления 13,6 ч. Показатели оксидата, числа, мг КОН/г; кислотное 70,5; эфирное 50,9; карбонильное 6,5; массовая доля водонера10 створимых кислот 38,6%. Показатели кислот, числа, мг КОН/r: кислотное 190,8: эфирное 35,1; карбонильное 13,0; % ПФК

3,1.

П р и м е р 10. Смесь парафина и неомы15 ляемых окисляют как в примере 7 с 3,09 г марганцевых солей (% Мп - 3.4) и 2,12 г натровых солей. Продолжительность окисления 15,2 ч. Показатели оксидата, числа, мг КОН/г: кислотное 69,8; эфирное 49,9; карбо20 пильное 4,5; массовая доля водонерастворимых кислот 37,8. Показатели кислот, числа, мг КОН/г: кислотное 193,5; эфирное 33,3; карбонильное 9.8; % ПФК 2,0.

П р и м е р 11. Смесь парафина и неомы- 25 ляемых окисляют как в примере 9 с 3,43 г марганцевых солей (% Мп - 3,06) и 2,12 г натровых солей. Продолжительность окисления 14.2 ч. Показатели оксидата: кислотное 72,7; эфирное 48,5; карбонильное 5.1;

30 массовая доля водонерастворимых кислот 38,8 Показатели кислот, числа, мг КОН/г: кислотное 190.7 эфирное 36,1; карбонильное 12.0; % ПФК 2,7. Результаты по окисления смеси парафи35 на и неомыляемых в присутствии марганцевого катализатора, полученного по предлагаемому способу, сведены в табл.2.

Марганцевый катализатор, полученный по предлагаемому способу, обладает хоро40 шей каталитической активностью и селективностью.

Формула изобретения Способ приготовления растворимого марганецсодержащего катализатора для

45 окисления парафиновых углеводородов путем омыления оксидата раствором щеТаблица 1

лочи с последующим взаимодействием омыленного оксидата с раствором сульфата марганца, взятым в количестве 80-105% от стехиометрии, отделения образовавшихся марганцевых водонерастворимых солей жирных кислот от водного сульфатного слоя,

отличающийся тем , что , с целью сокращения потерь соединений марганца с сульфатными водами, оксидат перед омылением предварительно обрабатывают водой при температуре 250-290°С и давлении 20- 40 атм.

Таблиц 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1969 |

|

SU253031A1 |

| Способ получения жирных кислот | 1976 |

|

SU789497A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО КАТАЛИЗАТОРА | 1965 |

|

SU172723A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПАРАФИНА | 1991 |

|

RU2027508C1 |

| Способ получения синтетических жирных кислот | 1970 |

|

SU430630A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1810327A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЖИРНЫХ СПИРТОВИ КИСЛОТ | 1972 |

|

SU350781A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ | 1964 |

|

SU166438A1 |

| Способ получения сиккативов | 1984 |

|

SU1281580A1 |

Использование: нефтехимический синтез. Сущность изобретения: оксидат предварительно обрабатывают водой при 250-290°С и давлении 20-40 атм. Обработанный оксидат омыляют раствором щелочи. Омыленный оксидат подвергают взаимодействию с раствором сульфата марганца, взятым в количестве 80-105% от стехиометрии. Отделяют образовавшиеся марганцевые во- донерастворимые соли жирных кислот от водного сульфатного слоя. 2 табл. у Ё

| Русинов И.Е | |||

| и др | |||

| Новые катализаторы производства СЖК | |||

| Химия и технология топлив и масел , 1963, № 11 | |||

| с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Дроздов А.С | |||

| Современное, состояние технологии синтетических жирных кислот и перспектива ее усовершенствования | |||

| -М | |||

| ЦНИИТЭнефтехим | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Отчет Разработать комплексную схему получения гомогенного катализатора на основе щелочной двуокиси марганца , сернокислого марганнца и продуктов окисления парафина, за 1984-1986 г.г | |||

| с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| N; 02860090142 | |||

| Шебекино | |||

| Авторское свидетельство СССР № 1659094 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-07-07—Публикация

1989-11-03—Подача