(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ

лёнию их перемещения при правке со смещением заднего конца по отношению к первой правильной клети на величину, равную расстоянию между клетями, и в направлении, противоположном направлению подачи заготовок при правке.

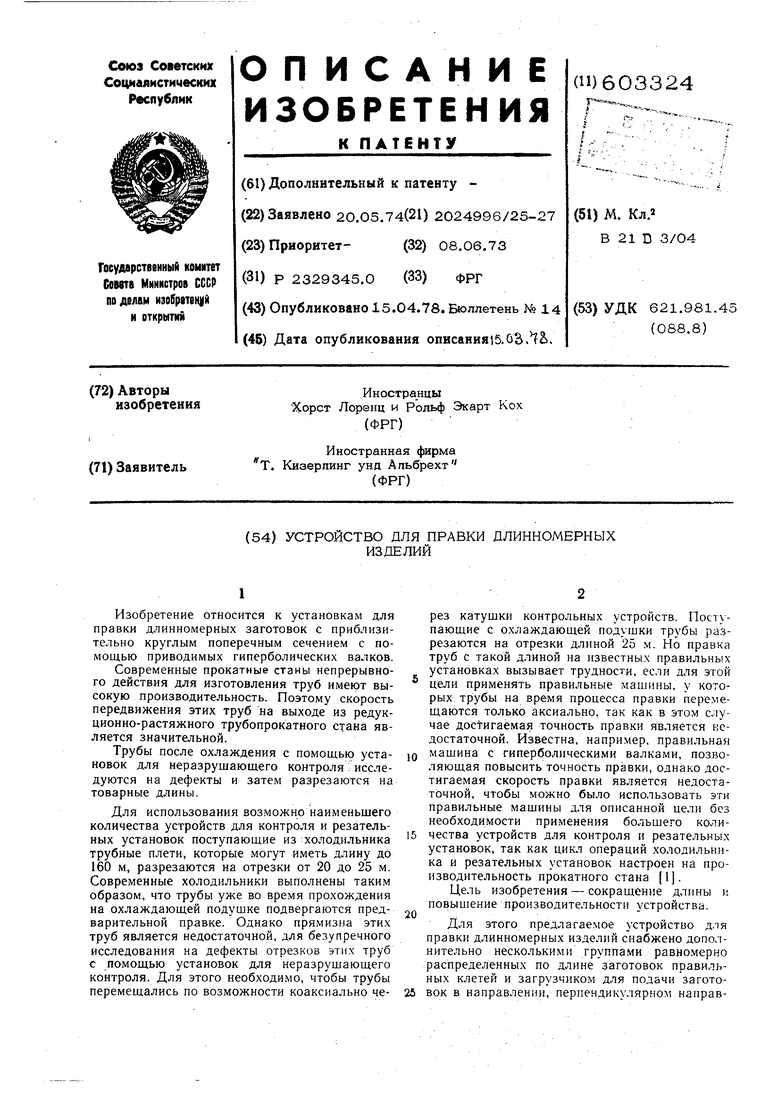

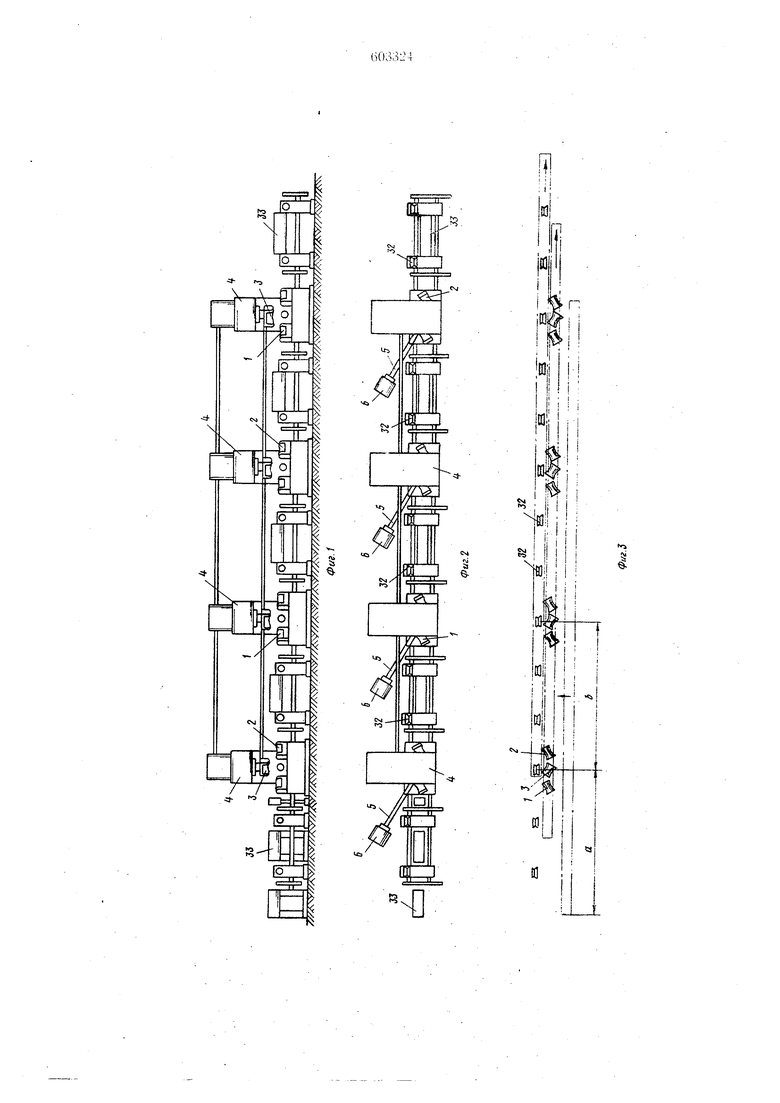

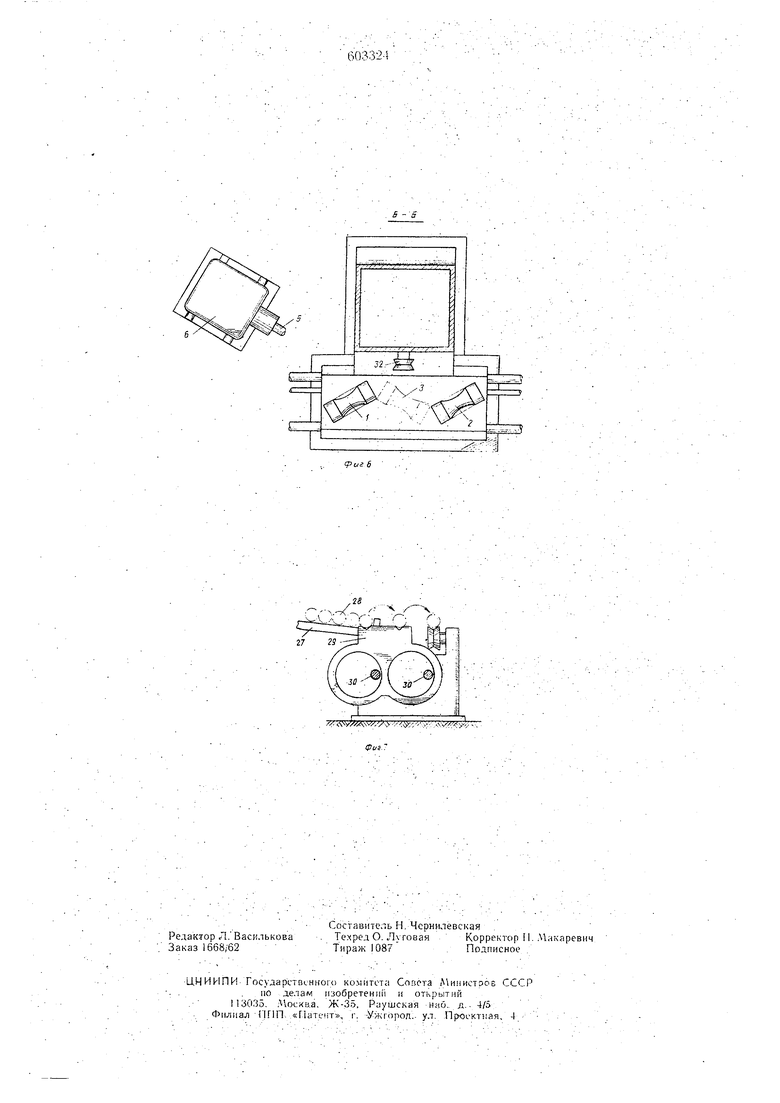

На фиг. I показано предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - подача (ввод), правка и отвод выпрямленного материала; на фиг. 4 - компоновка группы валков в ее кожухе (корпусе); Пс1 фиг. 5 --- разрез по А-А на фиг. 4; на фщ-. 6 -- разрез по Б-Б на фиг. 4; на фиг. 7 средства для поперечной и аксиальной трансiiopTHpoiiKn вьпфямляемого материала.

Для каждой ос-лковой группы, которая состоит из нижних валков 1 и 2 и верхних валков 3 (фиг. 4) выполнен С-образный кожух (корпус) 4. Каждый верхний валок через шарнирный вал 5 приводится от электродвигателя 6. Держатели 7 нижних валков 1 и 2 закреплены на шибере 8, опирающемся на резьбовой шпиндель 9, который с помощью червячной передачи 10, 11 мoжet приводиться во вращение в правом или левом направлении для установления необходимого рабочего положения нижних валков.

Все червячные передачи 10, 11 нплиндели 9 приводятся от электродвигателя (не показан). Держатели 12 верхних валков 3 (фиг. 5) соединены с поршневым щтоком 13 поршня 14 двойного действия, у которого конец проходит через крышку цилиндра 15 и выполнен в виде резьбовой цапфы 16, которая своей наружной резьбой 17 находится в зацеплении с соответствующей внутренней резьбой аксиально устанавливаемой шестерни 18. Аксиальная перестаповка шестерни 18 осуществляется через малые шестерни 19, которые находятся в зацеплении с аружными зубьями 20 шестерен 18, И также через конические передами 21, 22 приводятся совместно от электродвигателя (не показан) через вал 23. Малые шестерни 19 и соединенные с ними конические зубчатые колеса оперты с помощью цапф 24 в корпусе 4. Благодаря вращению вала 23 .может изменяться положение шестерен 18 но отношению к резьбовым цапфам 16 и тем самым устанавливаться рабочее положение верхн1гх валков 3. Они удерживаются в своем рабочем положении до тех пор, пока вводимая через отверстие 25 в цилиндр 26 напорная среда (рабочая жидкость) соответственно воздействует на поршни 14. Чтобы снять с подающей решетки 27 выпрямляемый материал 28 и ввести его .между правильными валками, предусмотрены качающиеся гребенки 29, которые после правки укла.аывают его на рольганг с приводимыми роликами. Общий привод всех качакпцих ся гребенок осуществляется через валы 30 от электродвигателя.

Процесс правки на устройстве осуществляется следующим образом. Сначала через отверстия 31 в цилиндры 26 подается. напор 1ая среда (рабочая жидкость), благодаря чему

поршни 14 перемещаются вверх. Вытесняемая поршнями 14 напорная среда может обратно поступать через отверстия 25 и трубопровод (не показан) в резервуар. Тогда верхние валJ ки 3 удаляются от нижних валков 2 па такое расстояние, что снимаемый качающимися гребенками 29 с реше ки 27 выпрямляе.мый .материал 28, например, труба, .может вводиться между правильными валками. Благодаря этому вплоть до отрезка а, который соответствует отрезку б между двумя группами правильных валков, после нагружения поршней 14 напорной средой вся остаточная длина трубы может заще.мляться правильными валками. После включения приводов, для верхних валков 3 труба перемещается вперед только на

5 такой участок, который приблизительно соответствует отрезку б трубы, и при этом выправляется. Затем валки 3 снова поднимаются описанным способом и включается привод для качающихся гребенок 29, благодаря чему выQ прямленный материал подни.мается с нижних валков 2 и укладывается на ролики 32, которые подают его, например, к приспособлению для неразрушаюшего контроля. Впереди и поза-. ди, а также между кожухами 4 расположены направляющие средства 33 для выпрямленного

5 материала.

Благодаря то.му, что выпрямляемый материал должен перемещаться для правки лишь на частичную длину, время правки труб с такой длиной значительно короче. Применение предлагаемого устройства не ограничивается

0 применением его для правки соответственно длинных труб, оно может использоваться также для правки длинных валков. Количество и компоновка правильных валков по отношению друг к другу может быть различной. Кроме того, .могут проводиться только отдельные или все правильные валки.

Формула изобретения

Устройство для правки длинномерных издеЛИЙ, преимущественно круглого поперечного сечения, содержащее правильную клеть с гипер5олоидными валками, часть которых привод 1ые, отличающееся тем, что, с целью сокращения длины устройства и повышения производительности, оно снабжено дополнительно несколькими группа.ми равномерно распределенных по длине заготовок правильных клетей и загрузчиком для подачи заготовок в направлении, перпендикулярно.м направлению их перемещения при правке со с.мещением заднего KOima по отноп ению к первой правильной клети на величину, равную расстоянию между к,сетями, и в направлении, противоположном направлению подачи заготовок при правке. Источники информации, принятые во вни.vuiiiHe при экспертизе:

I. Маскилейсон А. М. и др. «Трубоправильные .машины, «Машиностроение, М., 1971, с. 69, рис. 43.

(7 Cf

J Ц41

rSe:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ КОРОТКОМЕРНЫХ ТРУБ | 2008 |

|

RU2374022C1 |

| АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ВОЛОКНИСТЫХ ПРЕССМАТЕРИАЛОВ | 1973 |

|

SU361089A1 |

| Стан для реверсивной прокатки | 1977 |

|

SU740313A1 |

| ПРИВОД ПРОКАТНОГО СТАНА | 1998 |

|

RU2198046C2 |

| ВАЛОК ДЛЯ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 1997 |

|

RU2198793C2 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Прокатная клеть | 1972 |

|

SU475180A1 |

| ЧЕТЫРЕХВАЛКОВЫЙ МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН | 2006 |

|

RU2352410C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2014 |

|

RU2590790C2 |

| Установка для изготовления длинномерных заготовок электрических кабелей | 1989 |

|

SU1700667A1 |

X /A x/.

- - i Ki :-f K fi ffy

ФигЛ

fvVVWAxx /- -/ -y:, у pi/i

Авторы

Даты

1978-04-15—Публикация

1974-05-20—Подача