(54) УСТРОЙСТВО ДЛЯ ФОРМОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прецизионной штамповки кольцевых деталей из прутка и устройство для его осуществления | 1988 |

|

SU1637927A1 |

| ПРЕСС | 1992 |

|

RU2043818C1 |

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| ГОРИЗОНТАЛЬНАЯ КОВОЧНАЯ МАШИНА | 1969 |

|

SU247015A1 |

| Машина ударного действия | 1978 |

|

SU789272A1 |

| Гайковерт фрикционно-импульсного действия | 1983 |

|

SU1146188A1 |

| Пресс-автомат с нижним приводом | 1974 |

|

SU522966A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| Вытяжной пресс | 1976 |

|

SU952092A3 |

.1

Изобретение относится к обпаети обработки метаппов давпением.

Известно устройство дпя формовки, содержащее привод с ползуном, несущим пуан -сон и установленным в направт1я1Ьщих, смонтированных, на станине вместе с матрицией, а также систему управления Ij.

Недостатком известного устройства явпяется низкое качество изделия перекоса рабочего инструмента, невозможность регулирования, энергии , а также появление поверхностного наклепа на изделии.

С целью повышения качества изд;елий за счет регулирования энергии удара устройство снабжено поворотным механизмом, установленным между ползуном и приводом и кинематически связанным с ними, а также ударником и подпружиненным грузом, размещенным в ползуне над пуансоном, при этом ползун выполнен полым, а направляющие г.. в виде подшипников скольжения.

С целью предотвращения поверхностного наклона при формовке сфер чувствительных элементов типа хлопающих мембран соприкасающиеся рабочие поверхности пуансона и

матрицы выполнены сферическими с кольцевой канавкой на каждой из них. Центральная рабочая поверхность матрицы, ограниченная канавкой, смещена по вертикали относительно ее периферийной |г. поверхности на величину, превыщаюшую величину максимального прогиба чувствительного элемента.

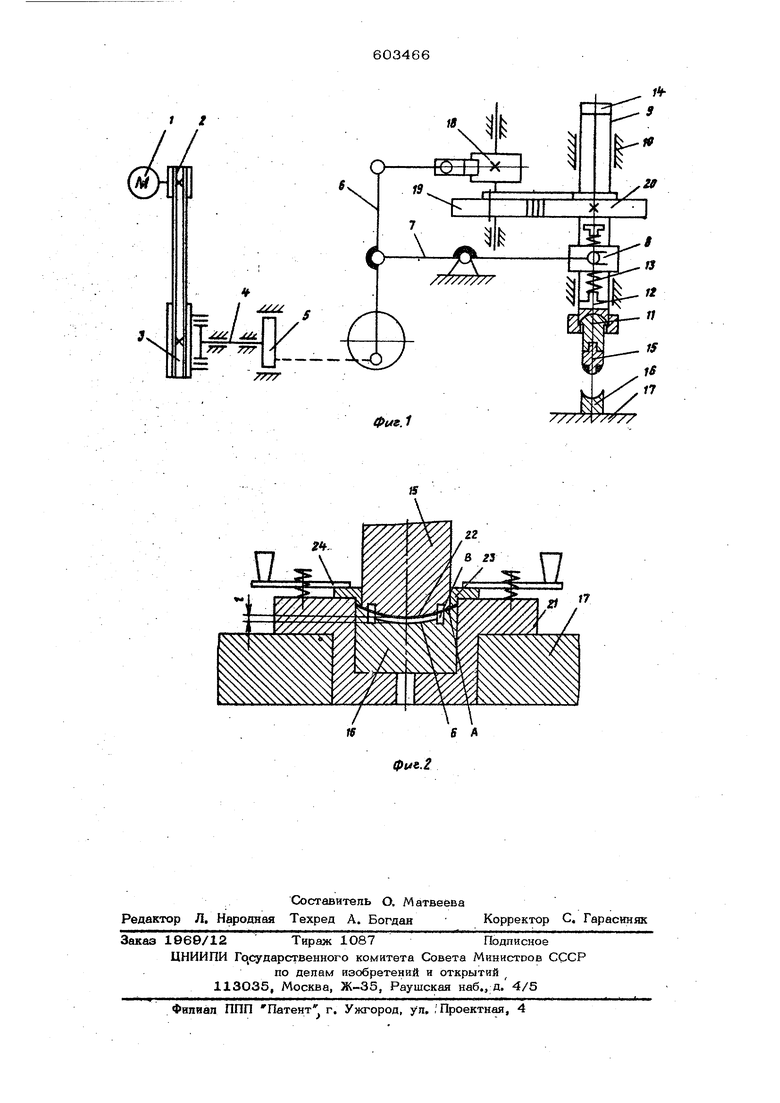

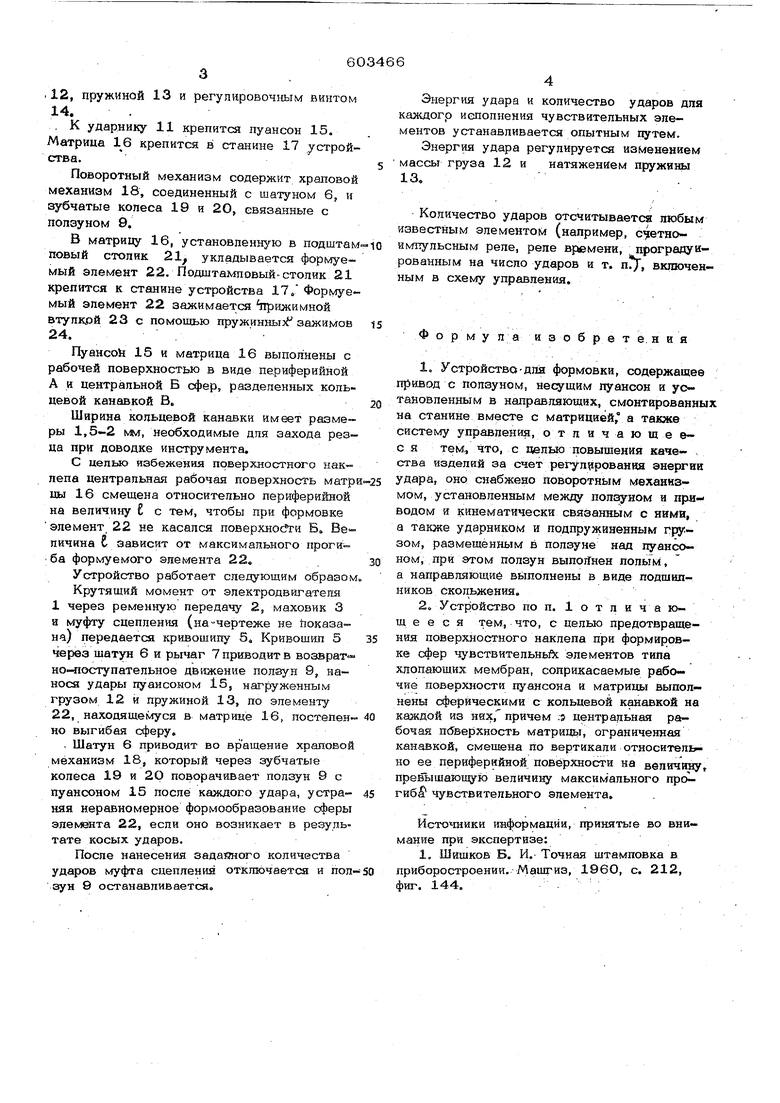

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - формующий

узел.

Устройство имеет привод, содержащийь электродвигатель 1, шкив 2 ременной передачи i. маховик 3, закрепленный на валу 4. В маховике 3 смонтирована роликовая муфта, управляемая электромагнитом (на чертеже не показаны). На другой конец вала 4 надет кривощип 5, соединенный с щатуном 6, шарнИрно связанным с рычагом 7, который через муфту 8 соединен с ползуном 9. Ползун 9 вставлен в подщипники скольжения 1О, которые позволяют ему соверщать возвратно-поступательное и вращательное движение относительно своей оси. В полость ползуна 9 установлен ударник 11, нагруженный сменным грузом

. 12, пружиной 13 и регулировоч5 ым винтом 14.

. К ударнику 11 крепится пуансон 15. Матрица 16 крепится в станине 17 стройе гва.

Поворотный механизм содержит храповой механизм 18, соединенный с шатуном 6, и зубчатые колеса 19 и 20, связанные с ползуном 0,

В матрицу 16, установленную в подштам повый столик 21 укладывается формуемый элемент 22. Подштамповый стопик 21 крепится к станине устройства 17.Формуемый элемент 22 зажимается прижимной втулкрй 23 с помощью пружинны зажимов 24.

Пуансой 15 и матрица 16 выполнены с рабочей поверхностью в виде периферийной А и центральной Б сфер, разделенных кольцевой канавкой В.

Ширина кольцевой канавки рааме ры 1,5-2 мм, необходимые для захода резца при доводке инструмента.

С целью избежания поверхностного нак- пепа центральная рабочая поверхность матр цы 16 смещена относительно периферийной на величину с тем, чтобы при формовке элемент, 22 не касался поверхносЛги Б, Величина С зависит от максимального прогиба формуемого элемента 22..

Устройство работает следующим обравом Крутящий момент от электродвигателя 1 через ременную передачу 2, маховик 3 и муфту сцепления (на-чертеже не Ьоказана) передается кривошипу 5, Кривошип 5 через шатун 6 и рычаг 7 приводит в возвратно-лоступательное движение ползун 9, нанося удары пуансоном 15, нагруженным грузом 12 и пружиной 13, по элементу 22, находящемуся в матрице 16, постепенно выгибая сферу.

. Шатун 6 приводит во вращение храповой механизм 18, который через зубчатые колеса 19 и 2О поворачивает ползун 9 с пуансоном 15 после каждого удара, устраняя неравномерное формообразование сферы элемента 22, если оно возникает в реэу.ль. тате косых ударов.

После нанесения заданного количества ударов муфта сцепления отключается и пол зун 9 останавливается.

Энергия удара и количество ударов для каждого исполнения чувствительных элементов устанавливается опытным путем.

Энергия удара регулируется изменением массы груза 12 и натяжением пружины 13,

Количество ударов отсчитывается любым известным элементов (например, с етноимпульсным реле, реле времени, проградуированным на число ударов и т. п, включенным в схему управления.

Ф о

р м у л а и 3 о б р е т е, н и я

1,Устройство-для формовки, содержащее привод с ползуном, несущим пуансон и установленным в направляющих, смонтированны на станине вместе с матрицией, а также систему управления, отличающееся тем., что, с целью повышения качества изделий за счет регул 1рованкя энергии удара, оно снабжено поворотным механизмом, установленным между ПОЛЕЗНОМ и приводом и кинематически связанным с ними,

а также ударником и подпружиненным гру-зом, размещенным в ползуне над пуансоном, при этом ползун выпотГнен полы hi, а направляющие выполнены в виде подшипников скольжения.

2,Устройство поп. 1отлича ющ е е с я тем, что, с целью предотвращения поверхностного наклепа при формировке сфер чувстБИтельньйс элементов типа хлопающих мембран, соприкасаемые рабочие поверхности пуансона и матрицы выполнены сферическими с кольцевой канавкой на каждой из них, причем .э центральная рабочая пбверхность матрицы, ограниченная канавкой, смещена по вертикали относительно ее периферийной поверхности на величину превь1шающую величину максимального про гиб чувствительного элемента,

информации, принятые во внимание при экспертизе:

/// .. n 9

/ Jj

J77 777

7777//7/xv

tptts.l

,-.

n

П

Авторы

Даты

1978-04-25—Публикация

1976-10-18—Подача