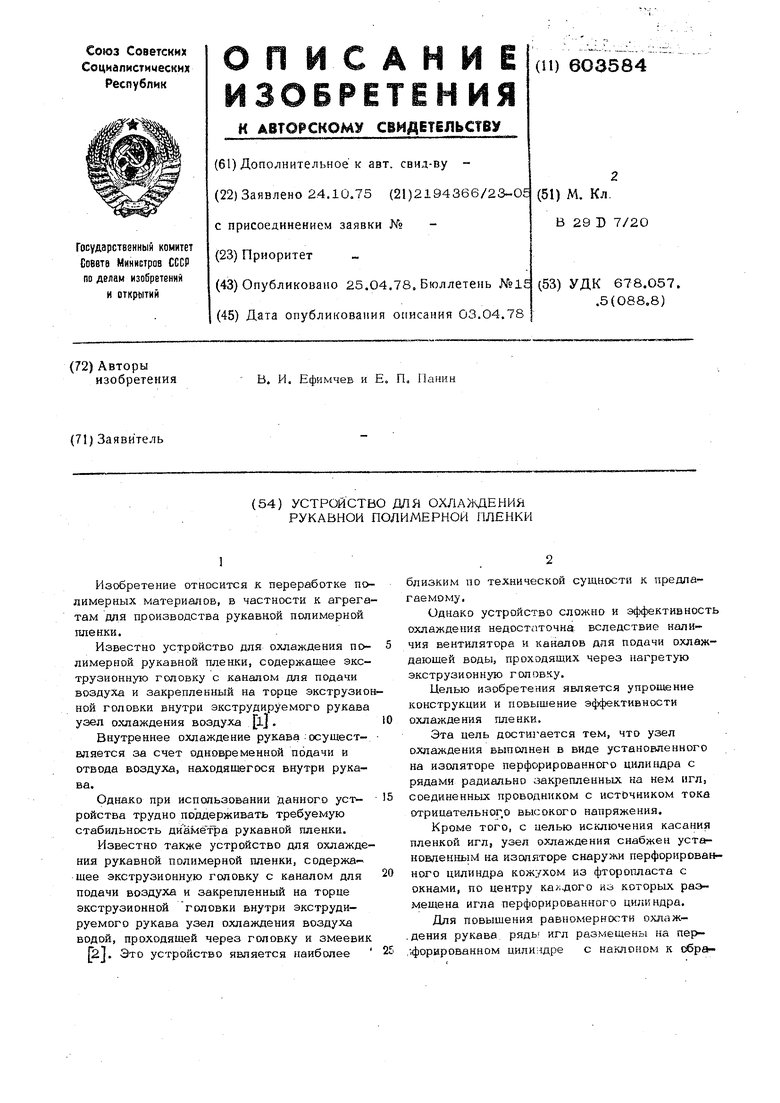

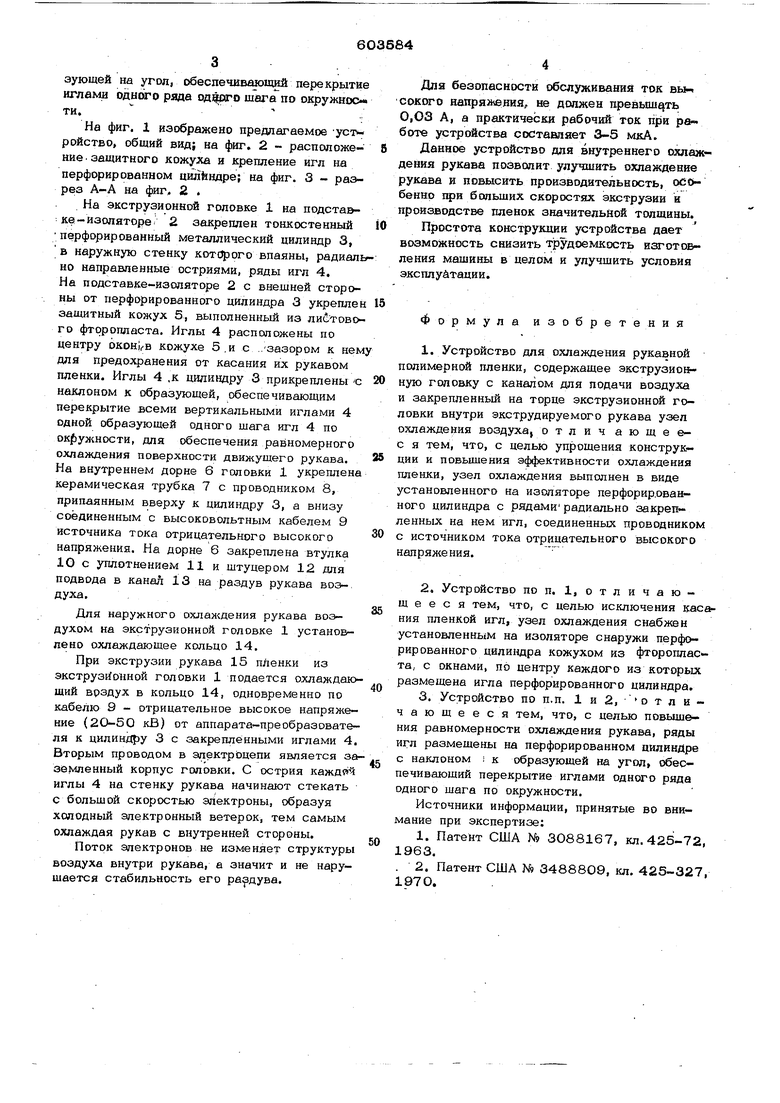

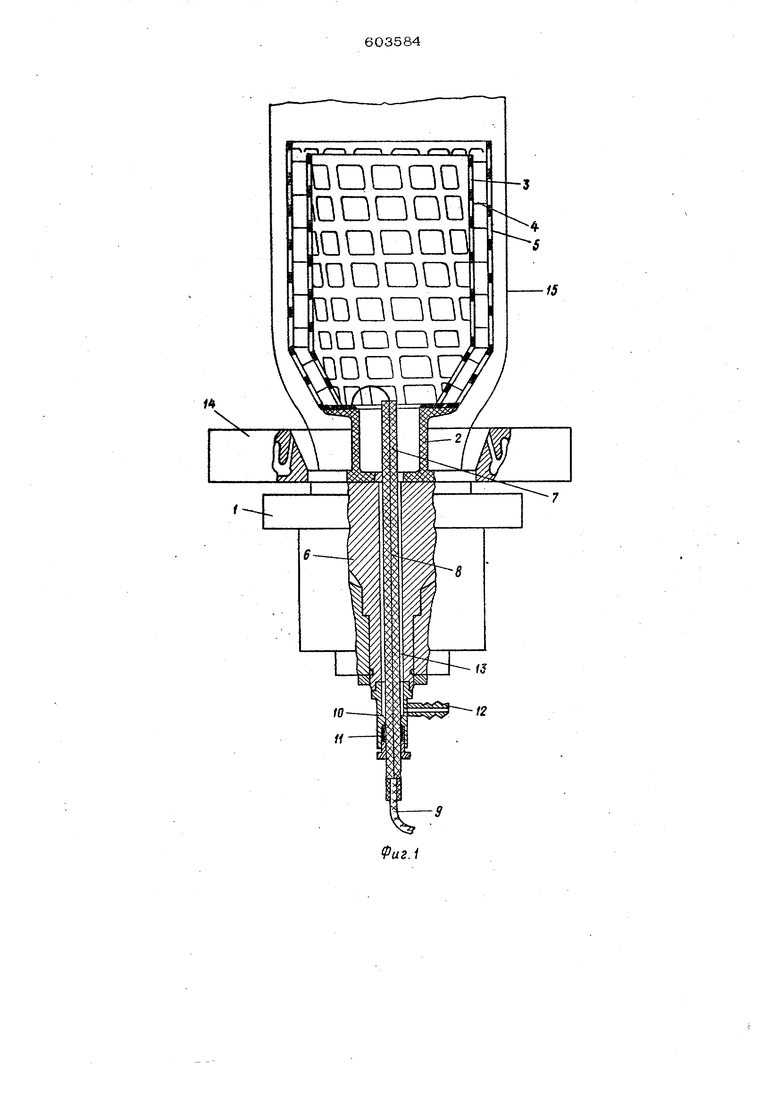

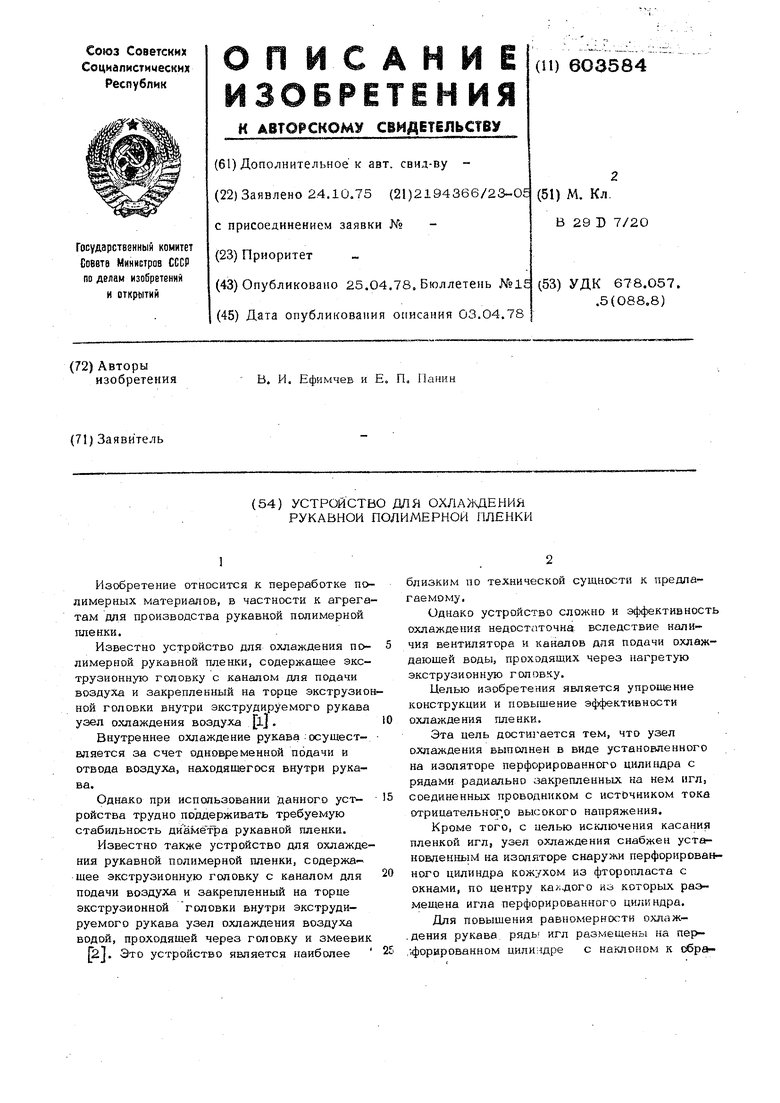

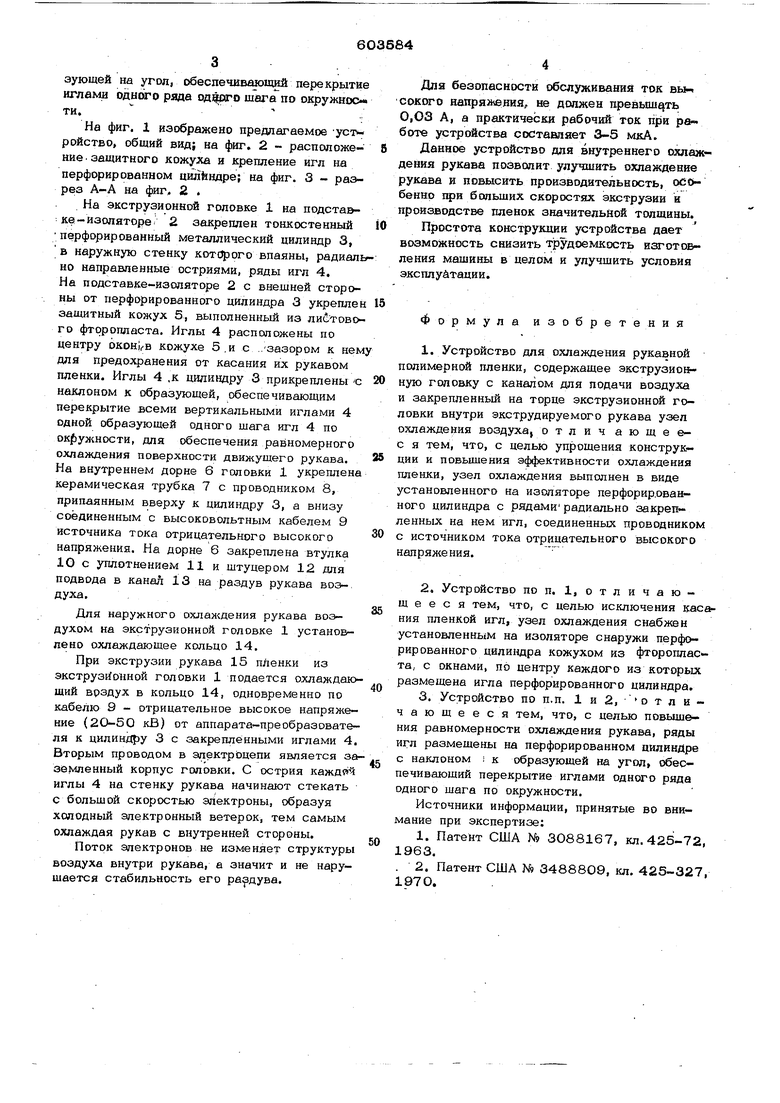

эующей на угол, обеспечивающий перекрытие иглами одного ряде шага по окружноети. На фиг. 1 изображено предлагаемое -уст ройство, общий вид; на фиг. 2 - расположе ние. защитного кожуха и крепление игл на перфорированном цилиндре; на фиг. 3 - раэрез А-А на фиг. 2 . На экструзирнной головке 1 на подстаэ ке-изоляторе 2 закреплен тонкостенный перфорированный металлический цилиндр 3, в наружную стенку которого впаяны, радиаль но направленные остриями, ряды игл 4. На подставке-изоляторе 2 с внешней стороны от перфорированного цилиндра 3 укрепле защитный кожух 5, выполненный из листового фторопласта. Иглы 4 расположены по центру OKOHi B кожухе 5.и с ..зазором к нем для предохранения от касания их рукавом пленки. Иглы 4 ,к цилиндру 3 прикреплены-с наклоном к образующей, обеспечивающим перекрытие всеми вертикальными иглами 4 одной образующей одного шага игл 4 по ок/Ьужности, для обеспечения равномерного о.хлаждения поверхности движущего рукава. На внутреннем дорне 6 головки 1 укреплена керамическая трубка 7 с проводником 8, припаянным вверху к цилиндру 3, а внизу соединенным с высоковольтным кабелем 9 источника тока отрицательного высокого напряжения. На дорне 6 закреплена втулка 10 с уплотнением 11 и штуцером 12 для подвода в канал 13 на раздув рукава воздуха. Для наружного охлаждения рукава воздухом на экструзионной головке 1 установлено охлаждающее кольцо 14. При экструзии рукава 15 пленки из экструзйонной головки 1 подается охлаждаю щий врздух в кольцо 14, одновременно по кабелю 9 - отрицательное высокое напряжение (2О-50 кВ) от аппарата-преобразователя к цилиндру 3 с закрепленными иглами 4 Вторым проводом в электроцепи является за земленный корпус головки. С острия каждрч иглы 4 на стенку рукава начинают стекать с большой скоростью электроны, образуя хоподный электронный ветерок, тем самым охлаждая рукав с внутренней стороны. Поток электронов не изменяет структуры воздуха внутри рукава, а значит и не нарушается стабильность его раздува. Для безопасности обслуживания ток вы-, окого напряжения, не должен превьш ть О,ОЗ А, а практически рабочий ток при ра оте устройства составляет 3-5 мкА. Данное устройство для внутреннего охлажения рукава позволит улучшить охлаждение укава и повысить производительность, особенно при больших скоростях экструзии н роизводстве пленок значительной толшины. Простота конструкции устройства дает возможность снизить трудоемкость изготовления машины в целом и улучшить условия эксплуатации. Формула изобретения 1.Устройство для охлаждения рукавной полимерной пленки, содержащее экструзио ную головку с каналом для подачи воздуха и закрепленный на торце экструзионной головки внутри экструдируемого рукава узел охлаждения воздуха, отлич ающеес я тем, что, с целью упрощения конструкции и повьш1ения эффективности охлаждения пленки, узел охлаждения выполнен в виде установленного на изоляторе перфорир.ованного цилиндра с рядами радиально закрепленных на нем игл, соединенных проводником с источником тока отрицательного высокого напряжения. 2.Устройство по п. 1, отличающееся тем, что, с целью исключения каса ния пленкой игл, узел охлаждения снабжен установленным на изоляторе снаружи перфорированного циливдра кожухом из фтороплас-та, с окнами, по центру каждого из которых размещена игла перфорированного цилиндра. 3.Устройство по п.п. 1 и 2, отл ичающееся тем, что, с целью повышения равномерности охлаждения рукава, ряды игл размещены на перфорированном цилиндре с наклоном i к образующей на угол, с еспечиваюший перекрытие иглами одного ряда одного шага по окружности. Источники информации, принятые во внимание при экспертизе: 1. Патент США Ni 3088167, кл. 425-72, 1963. . 2. Патент США № 3488809, кл. 425-327, 1970.

f5

i

/ I

g5

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИВНОЙ ТРУБКИ ДЛЯ КАПЕЛЬНОГО ОРОШЕНИЯ | 2005 |

|

RU2282534C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2004 |

|

RU2305033C2 |

| Способ изготовления рукавной полимерной пленки и экструзионная головка для его осуществления | 1979 |

|

SU859178A1 |

| Полимерная противокоррозионная пленка и способ ее изготовления | 1986 |

|

SU1669929A1 |

| Устройство для изготовления трубчатых изделий из термопласта | 1975 |

|

SU597560A1 |

| Способ изготовления рукавной полимерной противокоррозионной пленки и экструзионная головка для его осуществления | 1986 |

|

SU1669744A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО РУКАВНОГО ИЛИ ТРУБЧАТОГО ЖГУТА | 2002 |

|

RU2254995C1 |

| Устройство для изготовления трубчатых изделий из термопласта | 1978 |

|

SU712252A2 |

Авторы

Даты

1978-04-25—Публикация

1975-10-24—Подача