высокой, чтобы обеспечить нахождение реагентов в расплавленном состоянии. В присутствии растворителя температуру можно поддерживать на. уровне кипения с обратным холодильником.

Молярное соотношение цианамида триазина к моно- или полифункциональному соединению можно широко варьировать от 30:1 до 1:10, предпочтительно 10:1 - 1:5.

После образования полимера его можно подвергнуть пост-отверждению, включающему выдерживание полимера в течение от нескольких часов до нескольких дней при повышенной температуре 50- 350° С для того, чтобы дать возможность реактивным группам реагировать друг с другом с образованием сшитого полимера.

Полученные полимфы характеризуются высокой температурой стеклования (Тстекл) плавления. Их можно использовать в качестве формуюшихся порошков, слоистых смол и адгезивов. Полимеры могут быть твердыми, каучукоподобными или вязкими жидкостями, в зависимости от структуры амина, фенола, циануровой Кислоты или тиола, молярного соотношения и температуры полимеризации.

Пример 1. Синтез цианамидов триазина.

A.Трио (Ы-Ш1аноанилино)-смл1Л1.триазин (ТНЦТ Раствор 9,20 г (0,05 моля) хлористого цианура в 100 мл диоксана прибавляют к 100 мл ледяной воды, К этой смеси при комнатной температуре прибавляют в течение 30 мин по каплям раствор 0,15 моля фенил цианамида натрия в 70 мл воды. После 3 час перемешивания при комнатной температуре, реакционную смесь кипятят 16 час с обратным холодильником. Охлаждают до комнатной температуры, фильтруют. Остаток промывают водой и сушат, получая 17,2 г (80%) ТНЦТ, т.пл. 209-215° С При перекристаллизации из толуола получают

10.8г продукта с т.пл. 215-218° С. Найдено, %: С 66,42; Н 3,65; N 28,95.

C24H15N9

Вычислено, %: С 67,12; Н 3,52; N 29,35.

B.2-дифенш1амино-4,6-&ис- (N-цианоанилино) симм, триазкн (ДФНЦТ).

К раствору 31,7 г (0,10 моля) 2-дифенш1амино-4,6-дихлор-с шл1. триазина в 325 мл ацетона при комнатной температуре прибавляют по каплям в течение 30 мин раствор 0,20 моля фенил цианамида, натрия в 100 мл воды. После часа перемешивашя при комнатной температуре смесь 16 час кипятят с обратным холодильником. Реакционную смесь охлаждают, фильтруют. Остаток промывают водой, ацетоном и сушат, получая 25,5 г сырого продукта. При перекристаллизации из ацетонитрила получают

20.9г чистого ДФНЦТ, т.пл. 280-284°С. Найдено, %:.С 72,39; Н 4,24; N 23,36.

C29H2oN8

Вычислено, %: С 72,48; Н 4,20; N 23,32.

C.2-М-цианоанилино-4,6-бмс- (л -аминоанилино)-с«лш.триазин (НЦАТ).

К раствору 54,0 г (0,50 моля) л -фенилендиамина в 100 мл диоксана прибавляют 10,6 г

(0,10 моля) карбоната натрия. Смесь кипятят с обратным холодильником и 5 час по каплям прибавляют раствор 13,3 г (0,05 моля) 2-N-циaнoaш линo,-4,6-дихлор-сшиль триазина в 75 мл диоксана. Затем реакционную смесь кипятят 16 час с обратным холодильником. После охлаждения до комнатной температуры смесь фильтруют. Фильтрат упаривают досуха. Маслянистый остаток прибавляют к воде. Полученное твердое вешество фильтруют, промывают водой и сушат, получая 20,2 г продукта. При перекристаллизации из изопропанола получают 9,5 г, т.пл. 107° С.

Найдено, %: С 63,55; Н 4,99; N 29,97.

C22Hi9N9

Вычислено, %: С 64,50; Н 4,67; N 30,83.

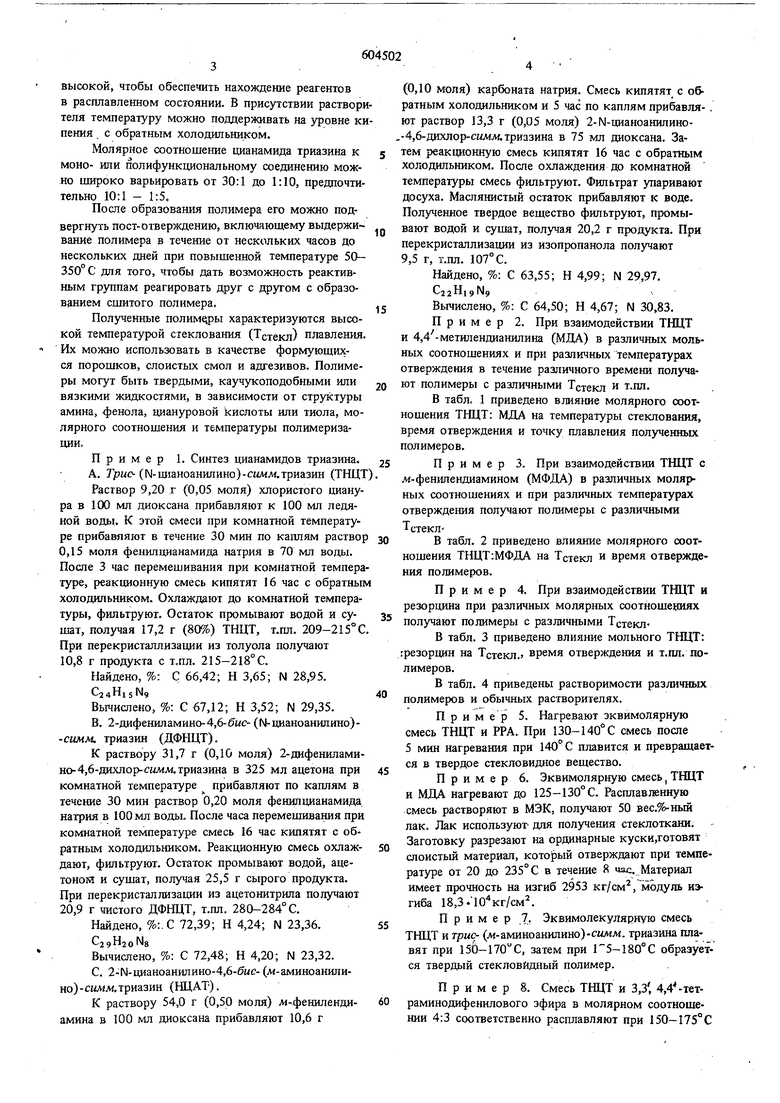

Пример 2. При взаимодействии ТНЦТ и 4,4 -метилендианилина (МДА) в различных мольных соотношениях и при различных температурах отверждения в течение различного времени получают полимеры с различными Тстекл и т.пл.

В табл, 1 приведено влияние молярного соотношения ТНЦТ: МДА на температуры стеклования, время отверждения и точку плавления полученных полимеров.

Пример 3. При взаимодействии ТНЦТ с л-фенилендиамином (МФДЛ) в различных моляри ных соотношениях и при различных температурах отвержде1шя получают полимеры с различными

ТстеклВ табл. 2 приведено влияние молярного соотношения ТНЦТ:МФДА на Тстекл и время отверждения полимеров.

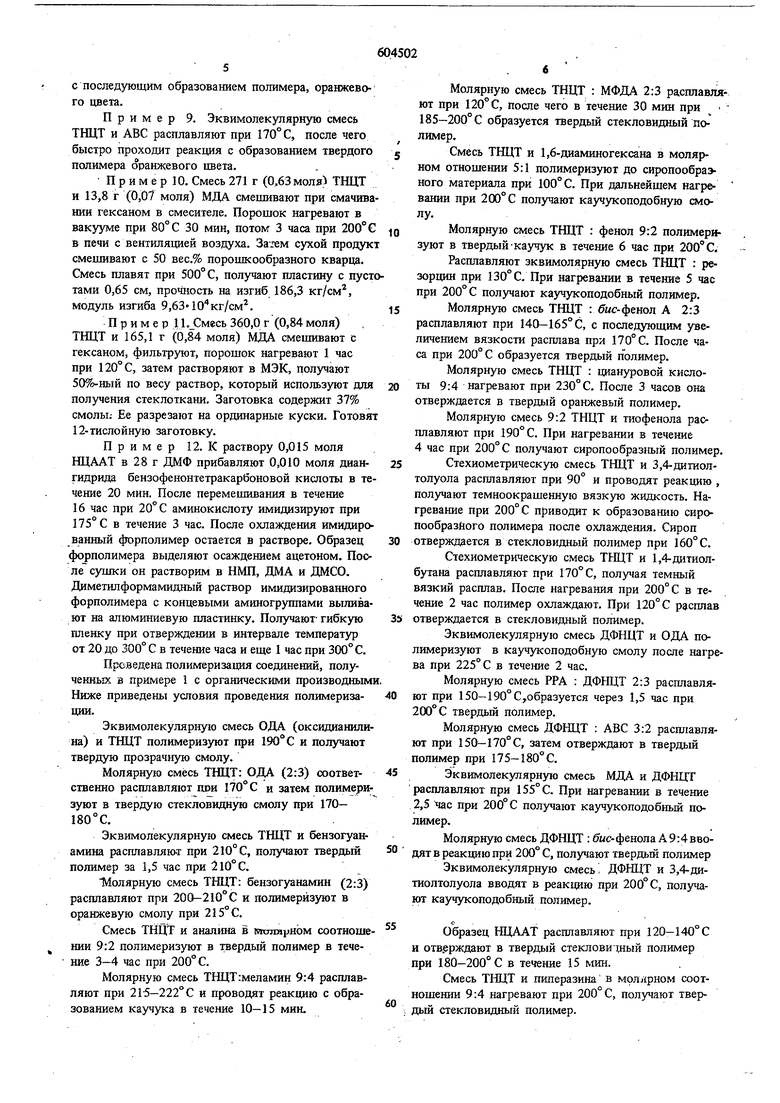

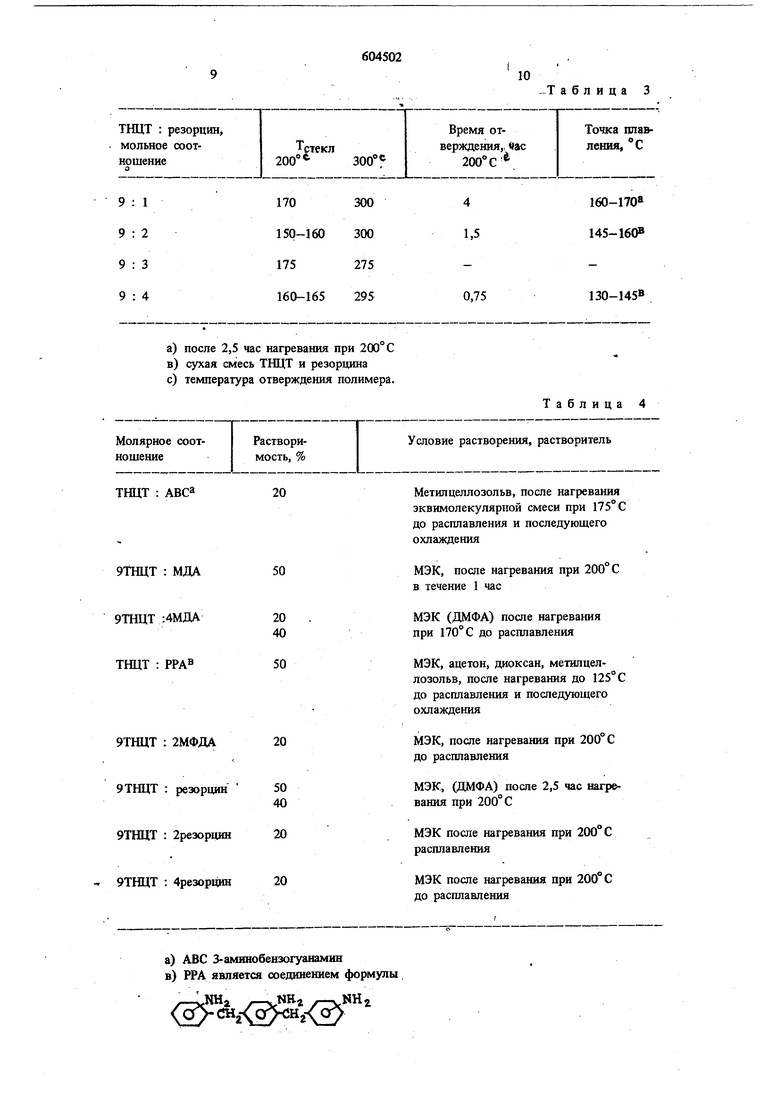

Пример 4. При взаимодействии ТНЦТ и резорцина при различных молярных соотношениях пол)Д1ают полимеры с различными ТстеклВ табл. 3 приведено влияние мольного ТНЦТ: :резорщ1Н на Тстекл. время отверждения и т.пл. лолимеров.

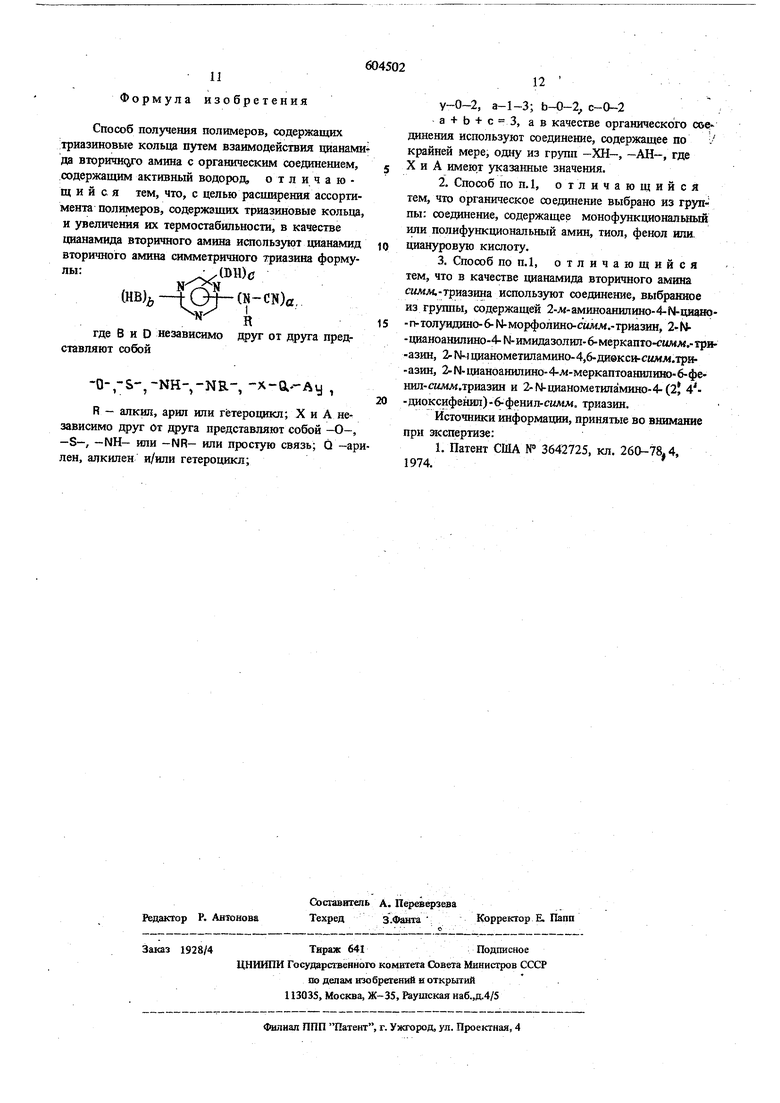

В табл. 4 приведены растворимости различных полимеров и обычных растворителях.

Пример 5. Нагревают эквимолярную смесь ТНЦТ и РРА. При 130-140°С смесь после 5 мин нагревания при 140° С плавится и превращается в твердое стекловидное вещество.

Пример 6. Эквимолярную смесь, ТНЦТ и МДА нагревают до 125-130° С. Расплавленную смесь растворяют в МЭК, получают 50 вес.%-ный лак. Лак используют для получения стеклоткани. Заготовку разрезают на ординарные куски,готовят слоистый материал, который отверждают при температуре от 20 до 235° С в течение 8 иас. Материал имеет прочность на изгиб 2953 кг/см, модуль изгиба 18,3.10 кг/см

Пример ,7, Эквимолекулярную смесь ТНЦТ и трис- (л -аминоанш1ино)-сгшл«. триазина плавят при 150-170 С, затем при 1 5-180° С образуется твердый стекловидный полимер.

Пример 8. Смесь ТНЦТ и 3,3 4,4 -тетраминодифенилового эфира в молярном соотношении 4:3 соответственно расплавляют при 150-175°С с последующим образованием полимера, оранжевого цвета. Пример 9. Эквимолекулярную смесь ТЩТ и ABC расплавляют при 170° С, после чего быстро проходит реакция с образованием твердого полимера оранжевого цвета. Примерю. Смесь 271 г (0,63 моля ТЩТ и 13,8 г (0,07 моля) МДА смешивают при смачива нии гексаном в смесителе. Порошок нагревают в вакууме при 80° С 30 мин, потом 3 часа при 200° С в печи с вентиляцией воздуха. За-тем сухой продук смешивают с 50 вес.% порошкообразного кварца. Смесь плавят при 500° С, получают пластину с пуст тами 0,65 см, прочность на изгиб 186,3 кг/см, модуль изгиба 9,6310кг/см. Пример 1 Ь Смесь 360,0 г (0,84 моля) ТЩТ и 165,1 г (0,84 моля) МДА смешивают с гексаном, фильтруют, порошок нагревают 1 час при 120° С, затем растворяют в МЭК, получают 50%-ный по весу раствор, который используют для получения стеклоткани. Заготовка содержит 37% СМОЛЫ; Ее разрезают на ординарные куски. Готовя 12-тислойную заготовку. Пример 12. К раствору 0,015 моля ЩААТ в 28 г ДМФ прибавляют 0,010 моля диангидрида бензофенонтетракарбоновой кислоты в те чение 20 мин. После перемешивания в течение 16 час при 20° С аминокислоту имидизируют при 175° С в течение 3 час. После охлаждения имидиро ванный форполимер остается в растворе. Образец форполимера выделяют осаждением ацетоном. После сушки он растворим в НМП, ДМ А и ДМСО. Диметилформамидный раствор имидизированного форполимера с концевыми аминогруппами вылива ют на алюминиевую пластинку. Получают- гибкую пленку при отверждении в интервале температур от 20 до 300° С в течение часа и еше 1 час при 300° С. Проведена полимеризация соединений, полученнь5Х в примере 1 с органическими производным Ниже приведены условия проведения полимеризации. Эквимолекулярную смесь ОДА (оксидианшш на) и ТЩТ полимеризуют при 190° С и получают твердую прозрачную смолу. Молярную смесь ТЩТ: ОДА (2:3) соответственно расплавляют 1юи 170° С и затем полимери зуют в твердую стекловидную смолу при 170- 180°С. Эквимолекулярную смесь ТЩТ и бензогуанамина расплавляют при 210° С, получают твердый полимер за 1,5 час при 210° С. Молярную смесь ТЩТ: бензогуанамин (2:3) расплавляют при 200-210° С и полимеризуют в оранжевую смолу при 215° С. Смесь ТЩТ и анал1ша в кшллрном соотноше НИИ 9:2 полимеризуют в твердый полимер в течение 3-4 час при 200° С. Молярную смесь ТЩТ:меламин 9:4 расплавляют при 215-222° С и проводят реакцию с образованием каучука в течение 10-15 мин. Молярную смесь ТНЦТ : МФДА 2:3 расплавляют при 120° С, после чего в течение 30 мин при 185-200° С образуется твердый стекловидный полимер. Смесь ТЩТ и 1,6-диаминогексана в молярном отношении 5:1 полимеризуют до сиропообра ного материала при 100° С. При дальнейшем нагревании при 200 С получают каучукоподобную смолу. Молярную смесь ТЩТ : фенол 9:2 полимеризуют в твердый-каучук в течение 6 час при 200° С. Расплавляют зквимолярную смесь ТЩТ : резорцин при 130° С. При нагревании в течение 5 час при 200° С получают )тсоподобный полимер. Молярную смесь ТЩТ : бис-фенол А 2:3 расплавляют при 140-165° С, с последующим увеличением вязкости расплава при 170° С. После часа при 200° С образуется твердый пЪлимер. Молярную смесь ТНЦТ : циануровой кислоты 9:4 нагревают при 230° С. После 3 часов она отверждается в твердый оранжевый полимер. Молярную смесь 9:2 ТНЦТ и тиофенола расплавляют при 190° С. При нагревании в течение 4 час при 200° С получают сиропообразный полимер. Стехиометрическую смесь ТНЦТ и 3,4-дитиолтолуола расплавляют при 90° и проводят реакцию , получают темноокрашенную вязкую жидкость. Нагревание при 200° С приводит к образованию сиропообразйого полимера после охлаждения. Сироп отверждается в стекловидный полимер при 160° С. Стехиометрическую смесь ТЩТ и 1,4-дитиолбутана расплавляют при 170° С, получая темный вязкий расплав. После нагревания при 200° С в течение 2 час полимер охлаждают. При 120° С расплав отверждается в стекловидный полимер. Эквимолекулярную смесь ДФНЦТ и ОДА полимеризуют в каучукоподобную смолу после нагрева при 225° С в течение 2 час. Молярную смесь РРА : ДФЩТ 2:3 расплавляют при 150-190° С,образуется через 1,5 час при 200° С твердый полимер. Молярную смесь ДФЩТ : ABC 3:2 расплавляют при 150-170° С, затем отверждают в твердьш полимер при 175-180° С. Эквимолекулярную смесь МДА и ДФНЦТ расплавляют при 155° С. При нагревании в течение 2,5 час при 200 С получают каучукоподобный полимер. Молярную смесь ДФНЦТ : быс-фенола А9:4вводят в реакцию при 200° С, получают твердый полимер Эквимолекулярную смесь. ДФНЦТ и 3,4-дитнолтолуола вводят в реакцию при 200° С, получают каучукоподобный полимер. Образец НЦААТ расплавляют при 120-140° С и отв.ерждают в твердый стекловишый полимер при 180-200° С в течение 15 мин. Смесь ТНЦТ и пиперазина в молярном соотношении 9:4 нагревают при 200° С, получают твердый стекловидный полимер.

Эквимолекулярную смесь ДФНЦТ и пиперазиm нагревают при 17 5° С для получения каучукоподобного полимера.

Смесь ТНЦТ и пиперидина в молярном соотношении 9:2 нагревают при 200° С для получения твердого полимера.

Смесь 2- (2-пиридинш1)-4,6-быс- (М-цианоаннлино)-сшил1,триаэина и пиперазина в молярном отношении 9:4 нагревают при 2QO°C для получения твердого полимера.

Эквимолекулярную смесь 2-(2 -пиридинил)-4,6-&«с-(М-цианоанилино)-симл1.триазиш и МДА нагревают при 200° С для получения твердого полимера.

2- (м- аминоанилино) - 4- N- диано-и- толуидино- 6- М-морфолино-сммл«, триазина гомополимеризуют ПРИ 225° С в твердый полимер.

Смесь 2-М-дианоанйлино-4-М-амидазолш1-6-меркапто-сгшл.триазина и б ис-фенола А в молярнети соотношении 9:2 полимеризуют при 200°С в твердый полимер.

2- N- Ш1аноанилино- 4- N- имидазолил-6-меркапто-симм.трк&зика гомополимеризуют при 200° С в твердый материал.

2-Цианометиламино-4,6-диокси-сило.триазина гомополимеризуют при 225° С в твердый материал.

2-Ы-цианоанипино-4-я-меркаптоанш1Шо-6-фе. нил-силгл-триазина гомополимеризуют при 200 С в твердый материал.

2-N-miaHOMeTHnaMHHO-4- (2f 4 -диоксифеню1)-6-фенш1-с1шл.триазина гомополимеризуют нри 200° С в твердый материал.

Та«блида 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения суперконструкционных полифениленсульфидов | 2019 |

|

RU2700417C1 |

| Способ получения полимерного материала | 2019 |

|

RU2702006C1 |

| Способ получения полиамидов | 1973 |

|

SU496740A3 |

| ГИДРОКСИЗАМЕЩЕННЫЕ СТЕРИЧЕСКИ ЗАТРУДНЕННЫЕ N-АЛКОКСИАМИНЫ | 2000 |

|

RU2243216C2 |

| АЛКИЛФЕНИЛБИСАЦИЛФОСФИНОКСИДЫ, ИХ СМЕСИ, ФОТОПОЛИМЕРИЗУЕМАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ИХ, СПОСОБ ФОТОПОЛИМЕРИЗАЦИИ И СУБСТРАТ, ПОКРЫТЫЙ ЭТОЙ КОМПОЗИЦИЕЙ | 1997 |

|

RU2180667C2 |

| Способ отверждения аминоотверждаемых полимеров | 1974 |

|

SU511018A3 |

| ХАРАКТЕРИЗУЮЩИЕСЯ ВЫСОКОЙ ЛАТЕНТНОСТЬЮ ОТВЕРДИТЕЛИ ДЛЯ ЭПОКСИДНЫХ СМОЛ | 2012 |

|

RU2586687C2 |

| Способ получения азотосодержащих полиариленгетероциклов | 1974 |

|

SU520377A1 |

| Способ получения азотсодержащих гетероциклических полимеров | 1975 |

|

SU531820A1 |

| ОТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ТЕРМОЛАТЕНТНОЕ ОСНОВАНИЕ | 2009 |

|

RU2487867C2 |

9 : 1

160

330

9 : 2

182

312

173

270

9 : 3

9 : 4

195

265

9 : 9

250

200

250-260

205

2 : 3

) Температура, при которой отверждают полимер

) Температура, при которой отверждали полимер

150-160 после нагревания в течение 1 час при 200° С

160-170 после 15 мин нагревания при 200°С

165-175 после 1 мин при 200°С

160-175 после 1 мин при 200°С

90-150 (сухая смесь МДА и ТЩТ)

Таблица 2

1

ТНЦТ : РРА

50

20

9ТЩТ : 2МФДА

9 ТНЦТ : резорцин 50

40

9ТЩТ : 2реэорцин20

20

- 9ТЩТ : 4резор1аш

а) ЛВС 3-аминобензогуанамин

в) РРА является соединением формулы,

МЭК, ацетоН) диоксан, метилцеллозольв, после нагревания до 125° С до расплавления и последующего охлаждения

МЭК, после нагревания при 200° С до расплавления

МЭК, (ДМФА) после 2,5 час нагревания при 200°С

МЭК после нагревания при 200° С расплавления

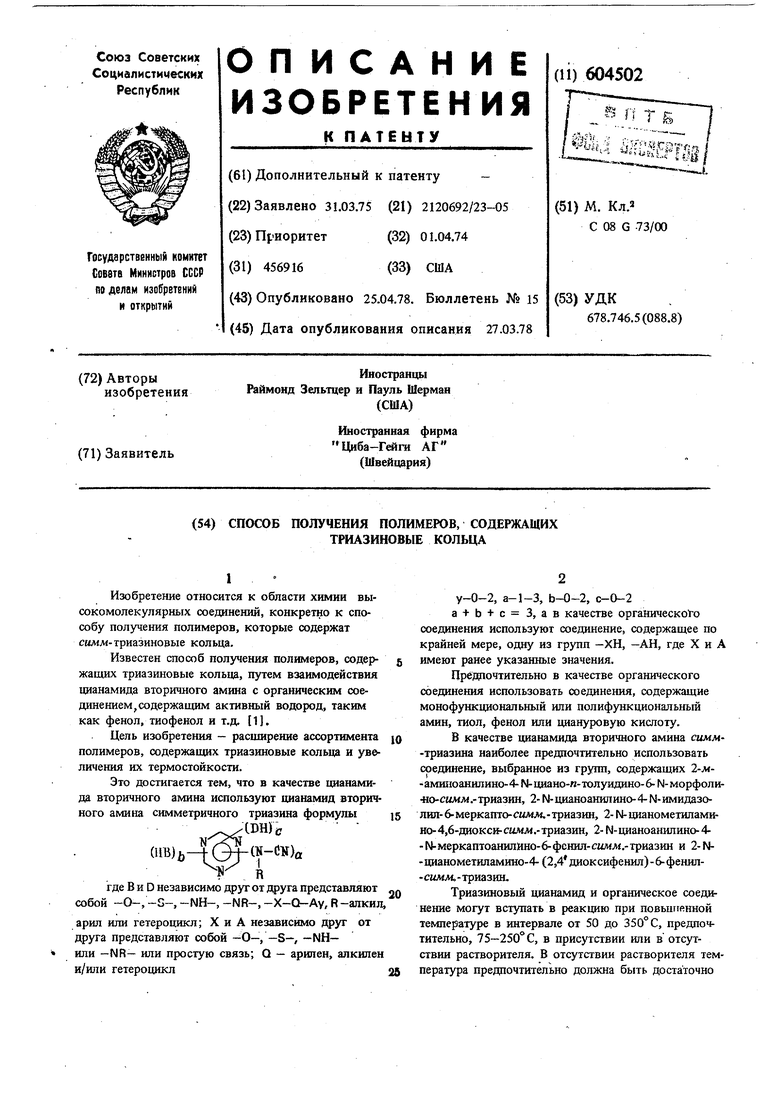

МЭК после нагревания при 200° С до расплавления Формула изобретения Способ получения полимеров, содержащих :триазиновые кольца путем взаимодействия цианами да вторичного амина с органическим соединением, содержащим активный водород, отличающийся тем, что, с целью расширения ассортимента полимеров, содержащих триазиновые кольца и увеличения их термостабнльности, в качестве цианамида вторичного амина используют щraншvшд вторичного амина симметричного триазина форму(ВН)с (НВ),-(-(N-CN)a, где 8 и D независимо друг от друга представляют собой -0-,-S-,-NH-,-NR-, -Х-01-А у , R - алкнл, арил или гетеродикл; X и А независимо друг от друга представляют собой -0-, -S-, -NH- или -NR- или простую связь; Q -ар лен, алкилен и/или гетероцикл; у-0-2, а-1-3; Ь-0-2 с-0-2 -а + Ь + с 3, ав качестве органического соединения используют соединение, содержащее по . крайней мере, одну из групп -ХН-, -АН-, где X и А имеют указа1шые значения. 2.Способ попЛ, отличающийся тем, что органическое соединение выбрано из группы: соединение, содержащее монофункциональный или полифункциональный амин, тиол, фенол шш. циануровую кислоту. 3.Способ по П.1, отличающийся тем, что в качестве цианамида вторичного амина сммм-триазина используют соединение, выбранное из группы, содержащей 2-л -аминоанилино-4-(циано-п-толуидино-6-М-морфолино-с шл.-триазин, 2-N- цианоанилино-4-N-имидазолил-6-меркапто-симл.-три-азин, 2- М) цианометиламино- 4,6-диекси-сымл.три-азин, 2-Nциaнoaш линo-4-л -мepкaптoaнилинo6-фeшш-си№и.триазин и 2-М-цианометиламино-4-(25 4 -диоксифенил)-6-фенил-с шл, триазин. Источники информации, принятые во внимание при экспертизе: 1. Патент США № 3642725, кл. 260-78.4, 1974.

Авторы

Даты

1978-04-25—Публикация

1975-03-31—Подача