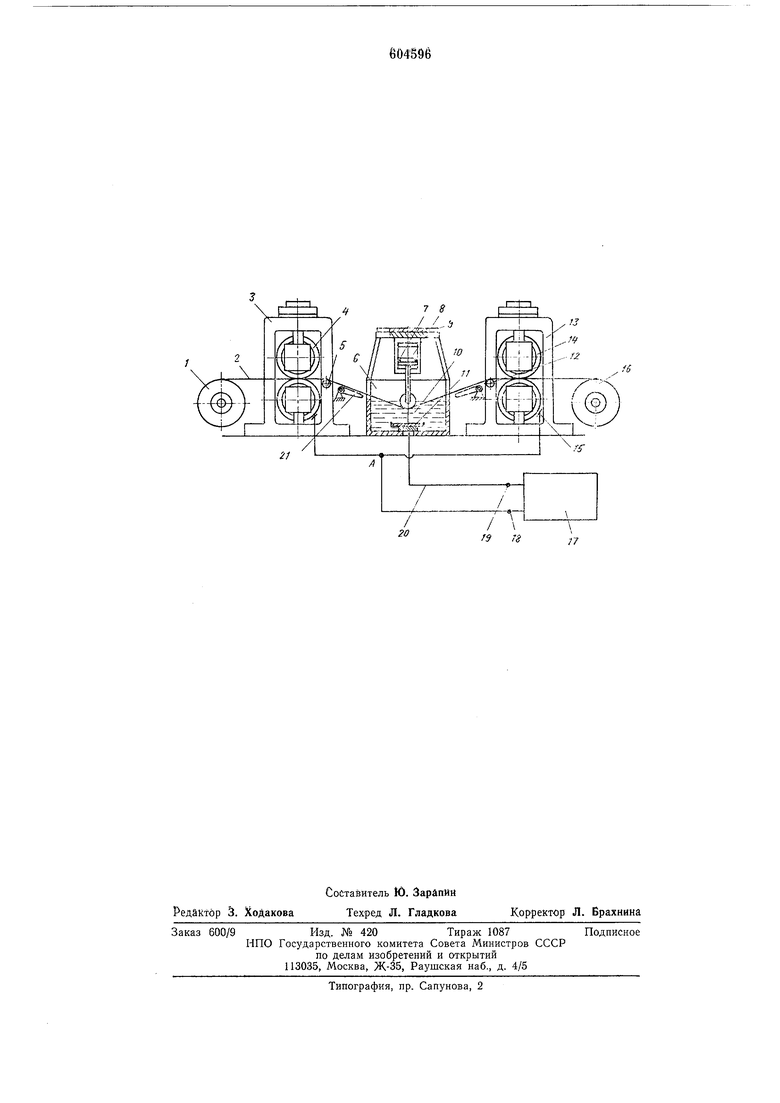

бочую клеть 3 и деформируется бандажированными валками 4. Затем через ролик 5 лента поступает в ванну 6. Положение ленты 2 в ванне регулируется роликом 7, который можно перемещать гидравлическим цилиндром 8, установленным на раме 9. Ролик 7 частично погружен в жидкий электролит 10. Усилие, создаваемое гидравлическим цилиндром 8, определяет натяжение ленты 2 между направляющими роликами 5 и 12, а значит и между клетями 3 и 13. В клети 13 лента 2 деформируется валками 14. Бандажи электрически изолированы от клети, например, прокладками из стиракрила или клея на основе полимеров. К бандажам валков 4 и 14 через щетки 15 подведен электрический ток. После деформации в валках 14 лента 2 сматывается на моталку 16. Когда прокатка закончена, можно реверсировать клети 3, 13 и моталки 1, 16 и, изменив раствор валков 4 и 14, прокатывать ленту при переходе ее с моталки 16 на моталку 1. Этот процесс можно повторять многократно, обеспечивая нужное число проходов. От генератора 17 постоянного тока через полюса 18, 19 и соединительные провода 20 ток через щетки 15 подают к валкам. Полюс 18 соединен с валками 4 и 14 обеих клетей, а полюс 19 - с катодом 11, выполненным в виде пластины, установленной в жидком электролите 10 в ванне 6. Ток идет от валков 4 и 14 через ленту 2 и электролит 10 к катоду И. Разумеется, ролики 5, 12 и натяжной ролик 7 (или их бандажи) должны быть электрически изолированы. Электрический ток идет от полюса 18 генератора 17 к бандажам валков 4 и 14 (разветвляясь в точке А), затем от обеих клетей по ленте 2 через электролит 10 к катоду 11 и к полюсу 19 генератора 17. Часть электрического тока переносится ионами материала прокатываемой ленты 2, которые перемещаются в электролите 10 и откладываются на катоде 11. Анодом служат валки 4, 14 совместно с прокатом.

При входе металла в валки линейки 21 направляют его горизонтально, а затем после захвата ленты 2 валками 14 клети 13 и далее моталкой 16 гидроцилиндр 8 перемещает ролик 7, который частично погружается в электролит 10 и погружает в него ленту 2. Flaтяжной ролик 7 надо изготовлять из коррозионностойкой стали либо с полимерным покрытием. При погружении ленты 2 в электролит 10 замыкается цепь тока от генератора 17 и не возникает электродугового разряда, который часто портит поверхность валков при электропрокатке.

Ванна 6 с жидким электролитом 10 распо. ложена между клетями стана. Для обеспечения устойчивого положения прокатываемой ленты 2 в ванне в нее частично должны быть 5 погружены валки рабочих клетей либо натяжные и направляющие ролики.

Пусть, например, на стане осуществляется прокатка сплава молибдена и титана. Ванна 6 заполняется электролитом 10 в виде смеси 0 азотной и плавиковой кислот, которая обеспечивает удаление материала с поверхности лепты 2 со скоростью 0,025 мм/мин или 0,42 мк в секунду. Длина участка ленты 2, погруженного в электролит 10, равна 0,5 м, 5 скорость прокатки - 1 м/с, тогда время воз0,5 .... действия электролита равно ,5 с.

С каждой из поверхностей за это время удален слой металла 0,21 мк (уменьшение толщины 0,42 мк). Величину обжатия в валках примем равной 0,58 мк, так что суммарное утонение равно 1 мк. При исходной толщине ленты 20 мк за 19 проходов получен лист толщиной 1 мк. Утонение частично осуществляют валки (пластической деформацией), а частично электролит в ванне между клетями электрохимически.

Формула изобретения

0 1. Непрерывный прокатный стан для осуществления прокатки с электронагревом металла, включающий рабочие клети с бандал ированными валками, электрически соединенными с генераторами тока через регулировочные сопротивления, а также направляющие и натяжные ролики, отличающийся тем, что, с целью совмещения процесса прокатки с электрохимической обработкой поверхности металла, бандажи валков соединены с одноименными полюсами генераторов, соответствующими аноду, стан снабжен ваннами с жидким электролитом, соединенным электрически с валками рабочих клетей, причем другие полюса генераторов соединены с

5 катодами в виде пластин, расположенных в упомянутых ваннах.

2. Прокатный стан по п. 1, отличающийся тем, что, с целью уменьпления размеров стапа, ванны с жидким электролитом,

0 например в виде смеси плавиковой и азотной кислот, расположены между рабочими клетями, причем натяжные ролики по крайней мере частично погружены в электролит. Источники информации,

5 принятые во внимание при экспертизе

1. Авторское свидетельство СССР№283161, кл. В 21В 1/26, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354465C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 1999 |

|

RU2173226C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2376085C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ НА СТАНЕ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2042443C1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ ОСОБО ВЫСОКОЙ ПЛОСКОСТНОСТИ | 1996 |

|

RU2093284C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2286858C2 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 1970 |

|

SU283161A1 |

| Способ производства холоднокатаных полос | 1988 |

|

SU1614873A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ТОЛСТЫХ ПОЛОС | 1996 |

|

RU2104105C1 |

Авторы

Даты

1978-04-30—Публикация

1976-08-23—Подача