денники и держатели между собой и дэлее производят обработку рабочей поверхности головки до момента касания режувднм инструментом выходящих на рабочую поверхность калиброванных стерл ней.

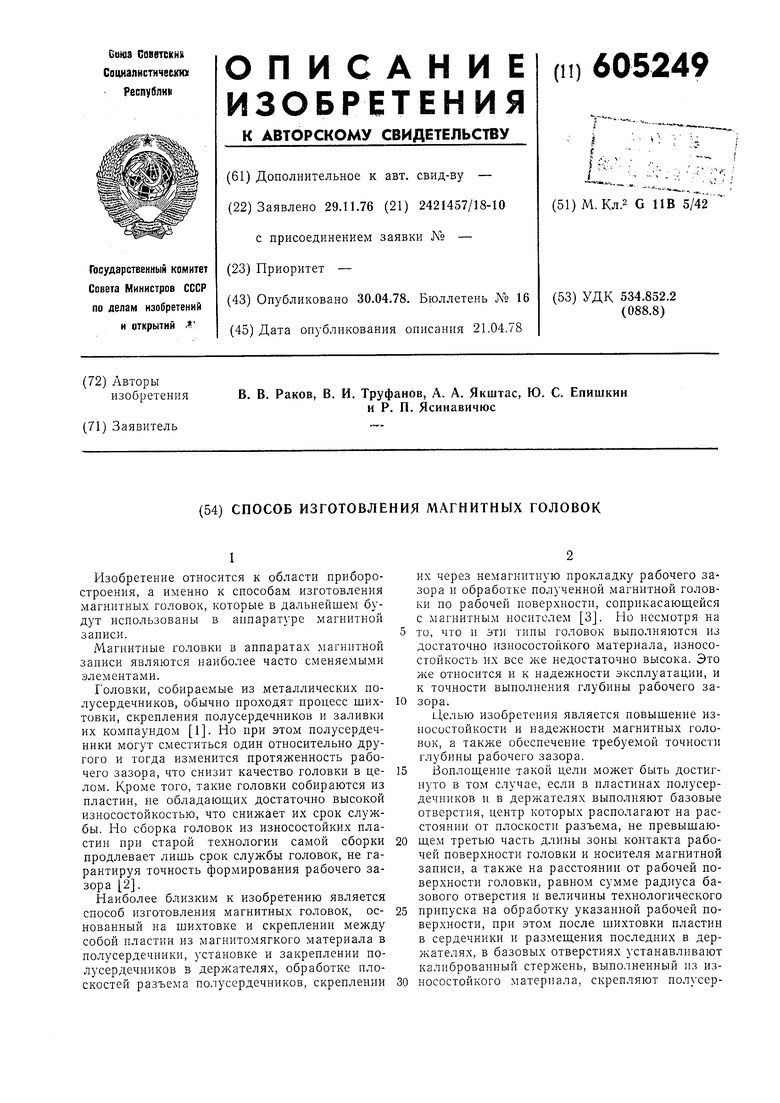

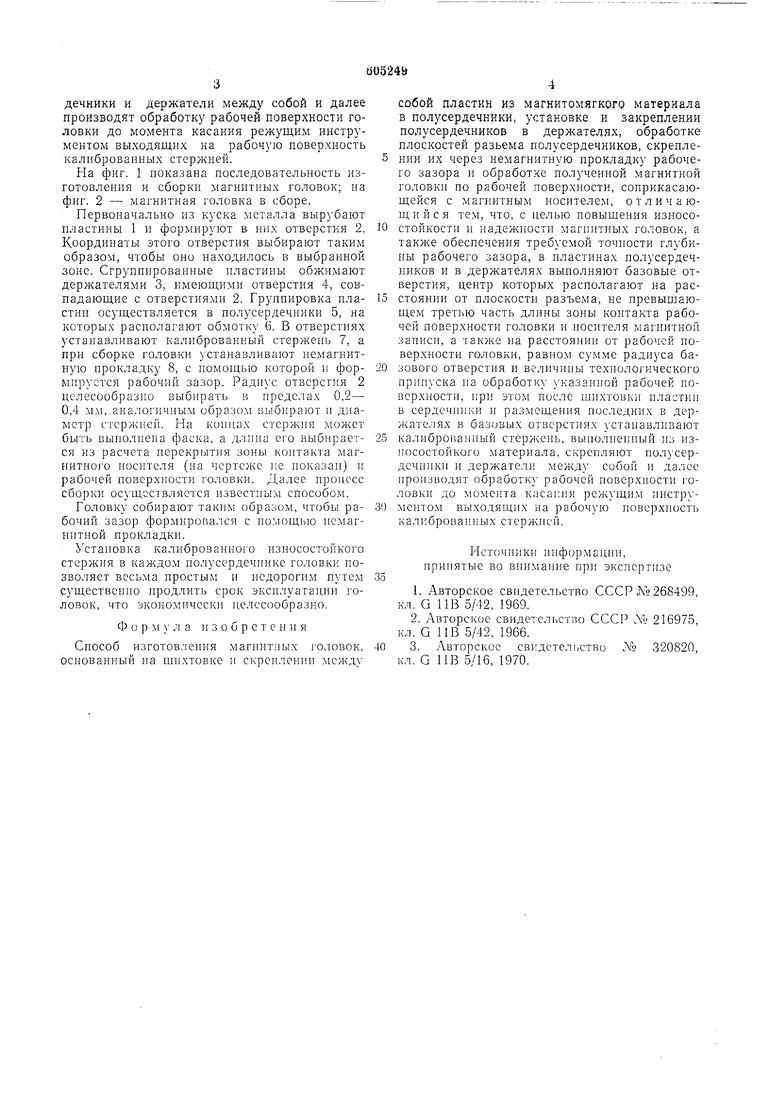

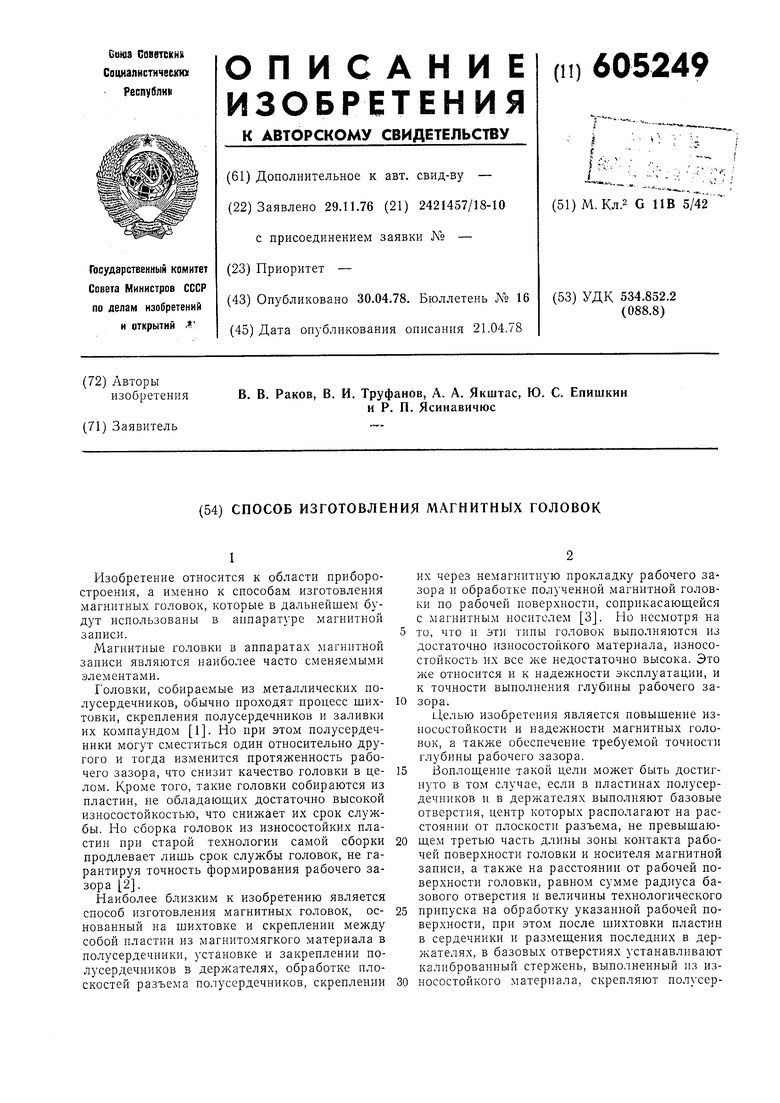

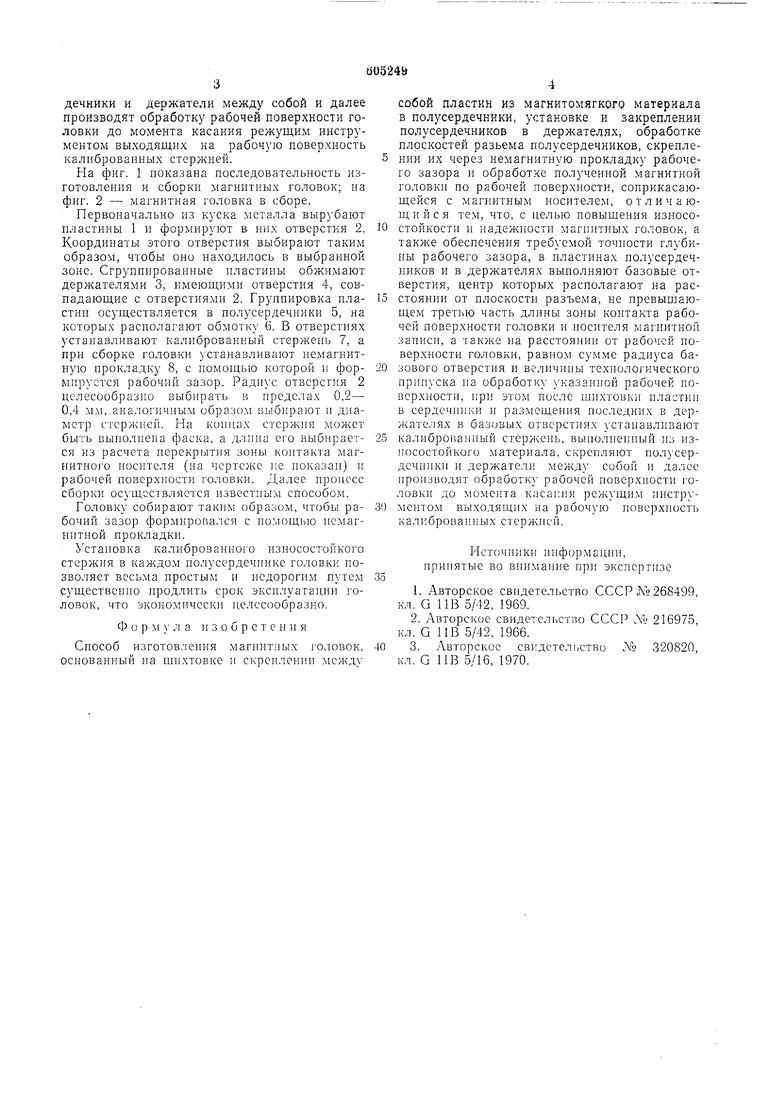

На фиг. 1 показана последовательность изготовления и сборки магнитных головок; на фиг. 2 - магнитная головка в сборе.

Первоначально из куска металла вырубают пластины 1 и формируют в них отверстия 2. Координаты этого отверстия выбирают таким образом, чтобы оно находилось в выбранной зоне. Сгруппированные пластины обжимают держателями 3, имеющими отверстия 4, совпадающие с отверстиями 2. Группировка пластин осуществляется в полусердечники 5, которых располагают обмотку 6. В отверстиях устанавливают калиброванный стержень 7, а при сборке головки устанавливают немагнитную прокладку 8, с помощью которой и формируется рабочий зазор. Радиус отверстия 2 целесообразно выбирать в пределах 0,2- 0,4 мм, аналогичным образом выбирают и диаметр стержней. На концах стержня может быть выполнена фаска, а длнна его выбирается из расчета перекрытия зоны контакта магнитного носителя (на чертеже не показан) и рабочей поверхности головки. Далее ироцесс сборки осуществляется известным способом.

Головку собирают таким образом, чтобы рабочий зазор формировался с помощью немагнитной прокладки.

Установка калиброванного износостойкого стерлсня в каждом полусердечнике головки позволяет весьма простым и недорогим путем существенно продлить срок эксплуатации головок, что экономически целесообразно.

Формула изобретения

Способ изготовления магнитных головок, основанный на шихтовке и скреплении между

собой плаетир из магнитомягвдго материала в полусердечники, установке и закреплении цолусердечнцкрв в держателях, обработке плоскостей разьема полусердечников, скреплении их через немагннтную прокладку рабочего зазора и обработке полученной магнитной головки по рабочей поверхности, соприкасающейся с магнитным носителем, отличающийся тем, что, с целью повышения износостойкости и надежности магнитных головок, а также обеспечения требуемой точности глубины рабочего зазора, в пластинах полусердечников и в держателях выполняют базовые отверстия, центр которых располагают на расстоянии от плоскости разъема, не превышающем третью часть длины зоны контакта рабочей поверхности головки и носителя магнитной записи, а также на расстоянии от рабочей новерхности головки, равном сумме радиуса базового отверстия и величины технологического припуска на обработку указанной рабочей поверхности, при этом после шихтовки пластин в сердечники и размещения последних в держателях в базовых отверстиях устанавливают калиброванный стержень, выполненный из износостойкого материала, скрепляют полусердечники и держатели между собой и далее производят обработку рабочей поверхиости головки до момента касания режущим инструментом выходящих на рабочую поверхность калиброванных стержней.

Источники информации, црииятые во внимание нри экспертизе

1.Авторское свидетельство СССР№268499, кл. G 11В 5/42, 1969.

2.Авторское свидетельство СССР ЛЬ 216975 кл. G 11В 5/42, 1966.

3.Авторское свидетельство ЛЬ 320820, кл. G ИВ 5/16, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Блок магнитных головок | 1981 |

|

SU999096A1 |

| Магнитная головка и способ ее изготовления | 1990 |

|

SU1780096A1 |

| Блок магнитных головок и способ его изготовления | 1989 |

|

SU1638722A1 |

| Блок магнитных головок записи и способ его изготовления | 1984 |

|

SU1208581A1 |

| Блок магнитных головок | 1981 |

|

SU995116A1 |

| Способ изготовления блока магнитных головок | 1980 |

|

SU932539A1 |

| Магнитная головка | 1981 |

|

SU991497A1 |

| Способ изготовления блока магнитных головок | 1981 |

|

SU968848A1 |

| Многодорожечный блок стирающих магнитных головок и способ его изготовления | 1981 |

|

SU980140A1 |

| Блок магнитных головок | 1983 |

|

SU1144140A1 |

Авторы

Даты

1978-04-30—Публикация

1976-11-29—Подача