(54) УСТРОЙСТВО ДЛЯ ШАГОВОЙ ВЫРЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шаговой вырезки листового материала | 1975 |

|

SU578141A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| Штамп последовательного действия | 1983 |

|

SU1134263A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Штамп для вырубки деталей | 1984 |

|

SU1301524A1 |

| Штамп для вырезки деталей из листового материала | 1984 |

|

SU1362542A1 |

| Пресс-форма для формирования деталей низа обуви | 1974 |

|

SU506387A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ШЕСТИГРАННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО ПРОКАТА | 1992 |

|

RU2030944C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИИИЗ ПРОВОЛОЧНОГО и ЛЕНТОЧНОГО МАТЕРИАЛОВИ ИХ СКРЕПЛЕНИЯ МЕЖДУ СОБОЙВ П Т 5 | 1971 |

|

SU422565A1 |

Изобретение относится к обработке давлением и может быть Использовано в листоштамповочном производстве.

Известно устройство I для чистовой вырезки отверстий в листовых деталях с разделением отхода на части, содержащее матрицу и подвижный пуансон с кольцевыми ребрами, расположенными на боковой поверхности по дугам окружности и имеющими режущие кромки.

Известное устройство не приспособлено для шаговой вырезки фасонных контуров в листовых деталях.

Известно другое устройство (2| для шаговой вырезки фасонных контуров, в листовых де талях. содержащее матрицу, подвижный пуансон, симметричный в двух взаимно перпендикулярных продольных плоскостях, и упор для ограничения перемещения детали, подаваемой па раллельно одной из плоскостей симметрии пуансона, неподвижно смонтированный в отверстии матрицы и входящий при вырезке в осевое отверстие, выполненное в пуансоне и имеюйхее форму, соответствующую форме поперечного сечения упора.

Это устройство не обеспечивает вырезку с разделением отхода высечки на части, что

затрудняет течение металла при вырезке. При этом увеличиваются удельные усилия на пуансон и снижается его стойкость. Кроме того, использование пуансона известной конструкции 5 с подачей t 0,ЗН, где Н -толщина обрабатываемой детали, сопряжено с возникновением значительных усилий отдачи, вызывающих взаимное перемещение детали и -пуансона. В результате точность обработки и качество реза ухудшаются.

10

Цель изобретения - уменьщение усилия вырезки и повыщение качества реза.

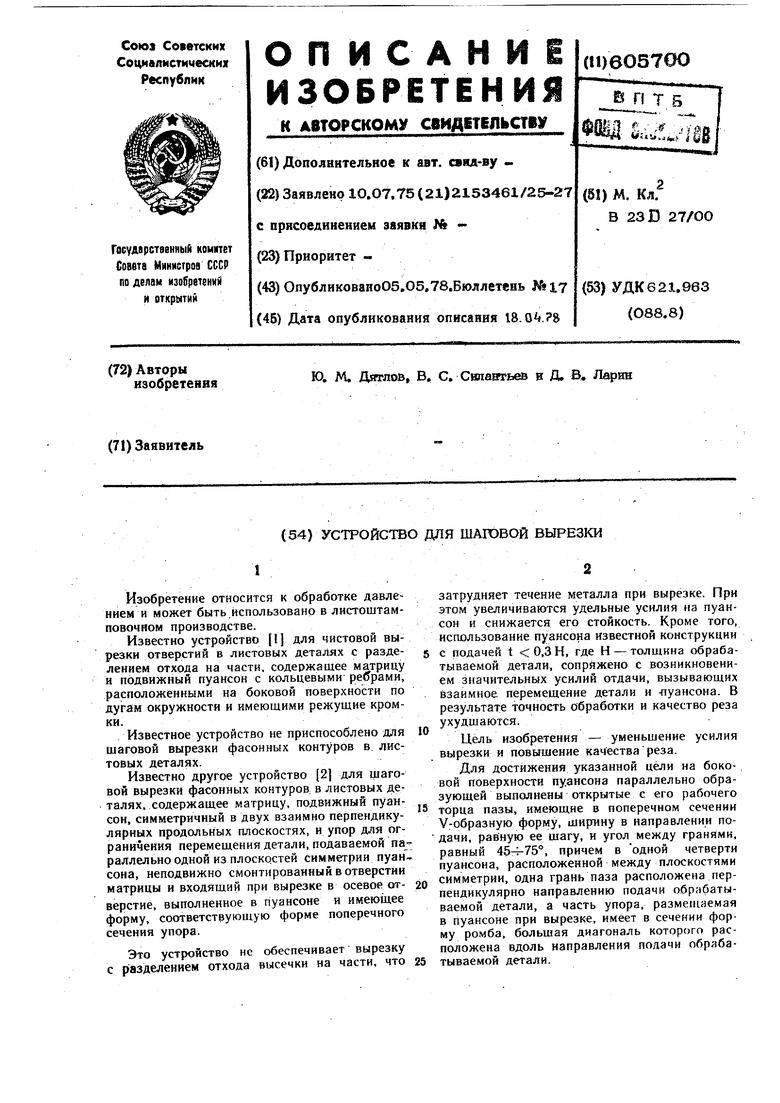

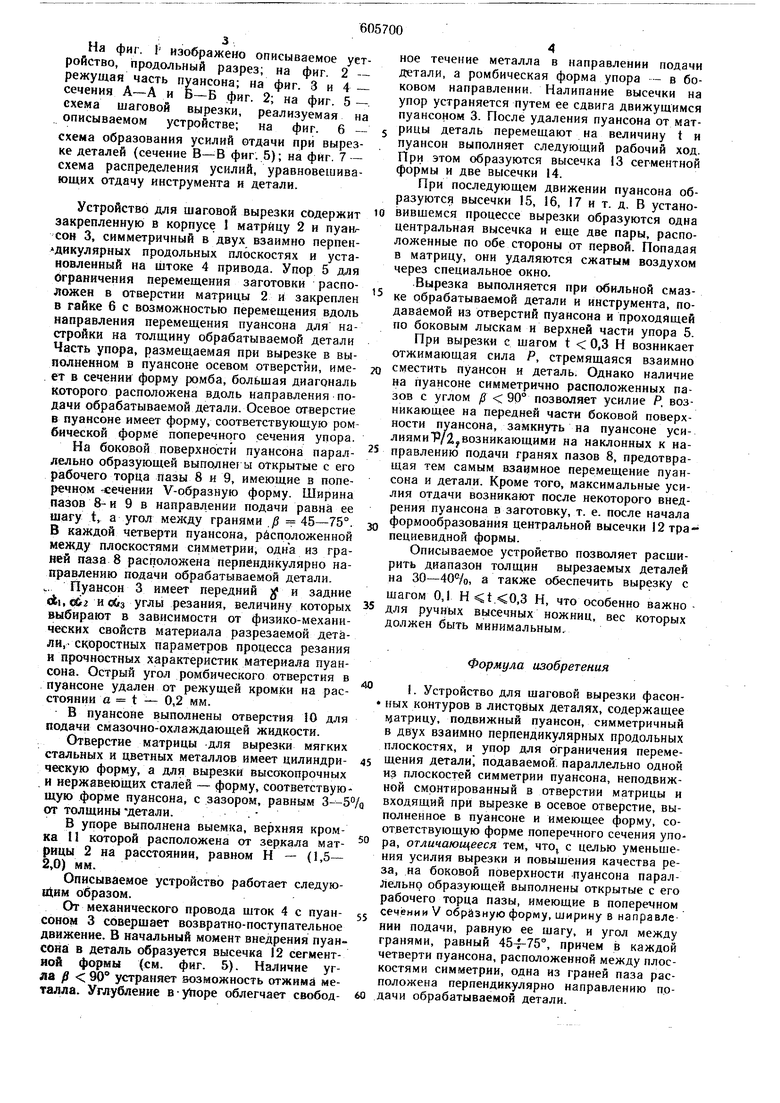

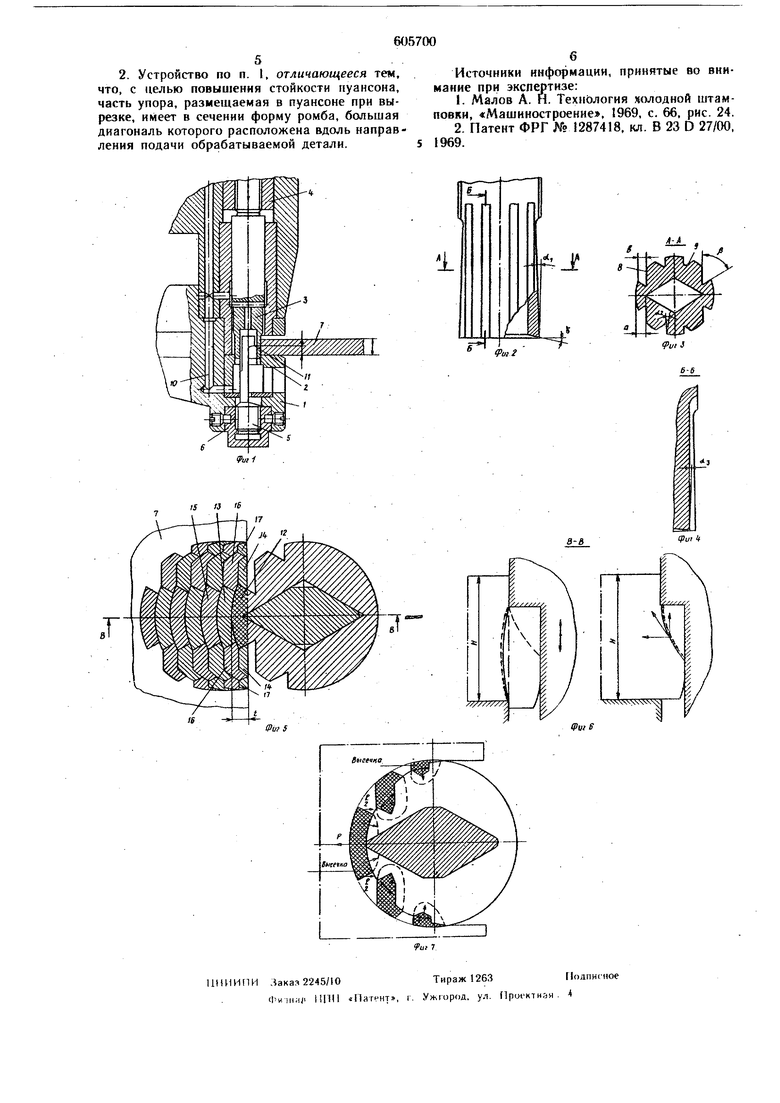

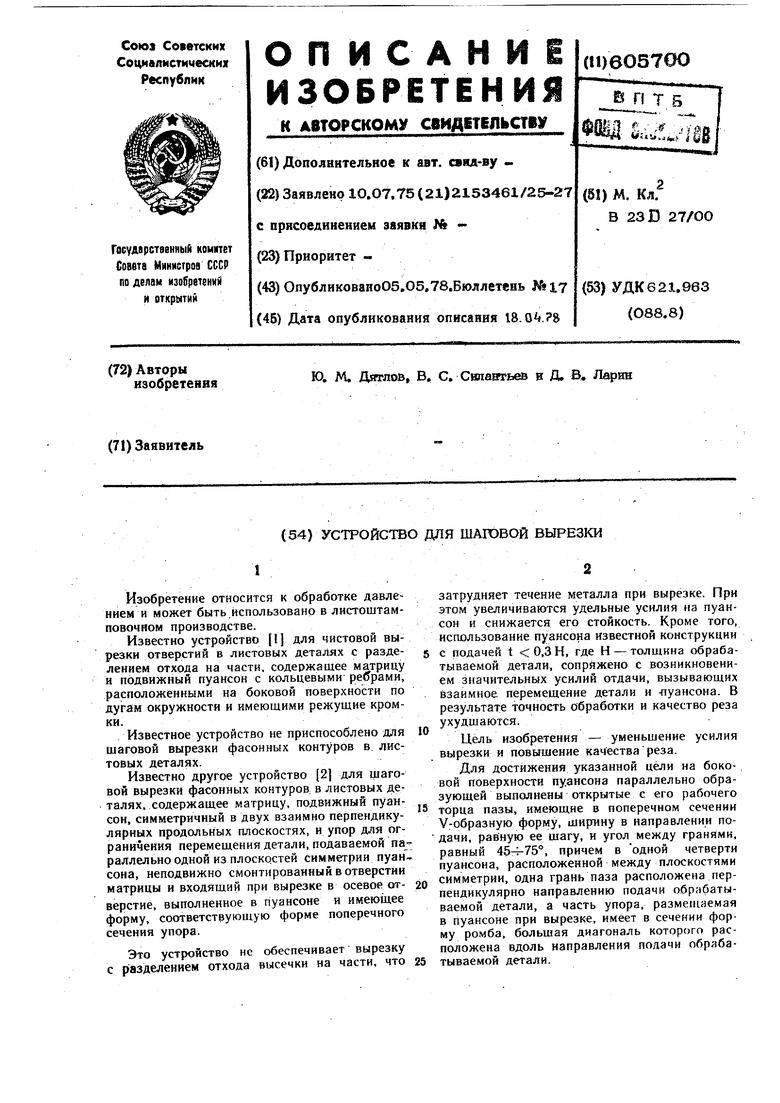

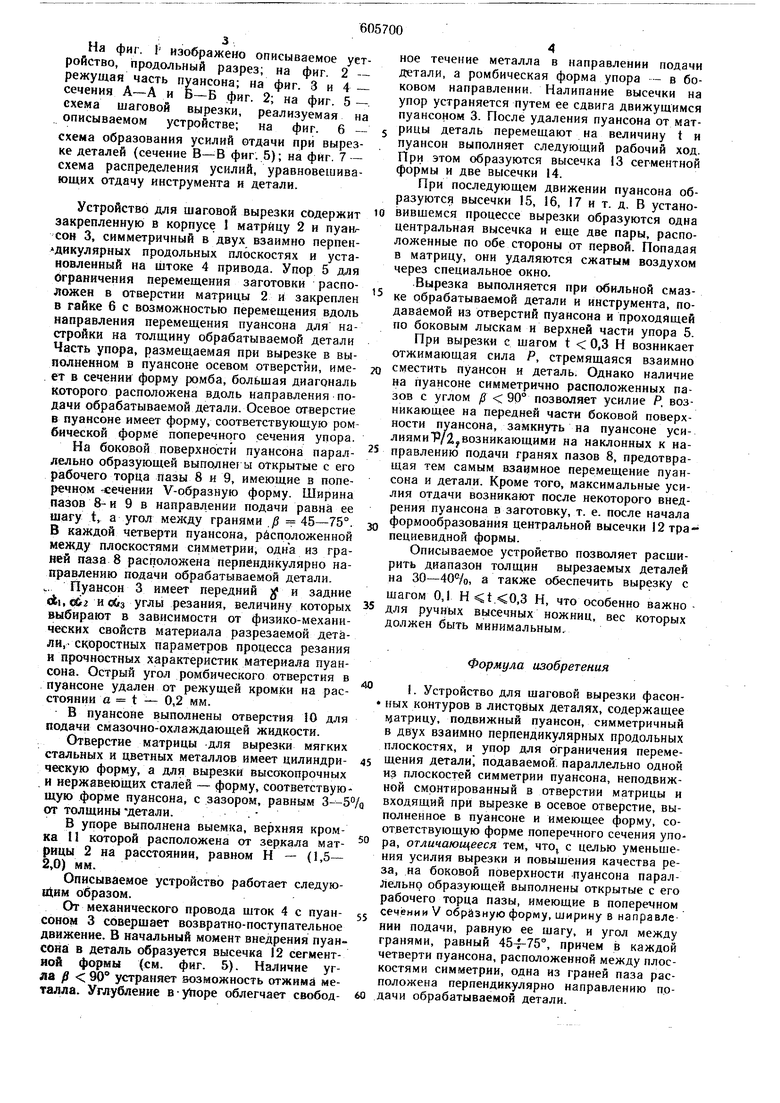

Для достижения указанной цели на боковой поверхности пуансона параллельно образующей выполнены открытые с его рабочего 8 тОрца пазы, имеющие в поперечном сечении V-образную форму, ширину в направлении подачи, равную ее щагу, и угол между гранями, равный , причем в одной четверти пуансона, расположенной между плоскостями 0 симметрии, одна грань паза расположена перпендикулярно направлению подачи обрабатываемой детали, а часть упора, размеп1аемая в пуансоне при вырезке, имеет в сечении форму ромба, большая диагональ которого расположена вдоль направления подачи обраба5 тываемой детали. На фиг. 1 изображено описываемое уст ройство, продольный разрез; на фиг, 2 - режущая часть пуансона; на фиг 3 и 4 - сечения А-А н Б-Б фиг. 2; на фиг. 5схема шаговой вырезки, реализуемая на описываемом устройстве; на фиг. б - схема образования усилий отдачи при вырезке деталей (сечение фнг. 5); на фиг. 7 - схема распределения усилий, уравновешивающих отдачу инструмента и детали. Устройство для шаговой вырезки содержит закрепленную в корпусе 1 матрицу 2 н пуан/сон 3, симметричный в двух взаимно перпенДикулярных продольных плоскостях н установленный на штоке 4 привода. Упор 5 для Ограничения перемещения заготовки расположен в отверстии матрицы 2 и закреплен в гайке 6 с возможностью перемещения вдоль направления перемещения пуансона для настройки на толщину обрабатываемой детали Часть упора, размещаемая при вырезке в выполненном в пуансоне осевом отверстии, имеет в сечении форму ромба, большая диагональ которого расположена вдоль направления подачи обрабатываемой детали. Осевое отверстие в пуансоне имеет форму, соответствующую ром бической форме поперечного сечения упора. На боковой поверхности пуансона параллельно образующей выполнегы открытые с его рабочего торца пазы 8 и 9, имеющие в поперечном ;еченин V-образную форму. Ширина пазов 8- н 9 в направлении подачи равна ее шагу t, а угол между гранями ,/ 45-75°. В каждой четверти пуансона, рйсположенной между плоскостями симметрии, одна из граней паза 8 расположена перпендикулярно направлению подачи обрабатываемой детали. Пуансон 3 имеет передний и задние oti.oui и сбз углы резания, величину которых выбирают в завнснмости от фнзико-механическнх свойств материала разрезаемой детали,- скоростных параметров процесса резания н прочностных характеристик материала пуансона. Острый угол ромбического отверстия в пуансоне удален от режущей кромки на расстоянии а t - 0,2 мм. В пуансоне выполнены отверстия 10 для подачи смазочно-охлаждающей жидкости. Отверстие матрицы для вырезки мягких стальных и цветных металлов имеет цилиндрическую форму, а для вырезки высокопрочных и нержавеющих сталей - форму, соответствующую форме пуансона, с зазором, равным 3-5 от толщиныдетали.. В упоре выполнена выемка, верхняя кромка 11 которой расположена от зеркала матрицы 2 на расстоянии, равном Н - (1,5- 2,0) мм. Описываемое устройство работает следующим образом. От механического провода шток 4 с пуансоном 3 соверщает возвратно-поступательное движение. В начальный момент внедрения пуансона в деталь образуется высечка 12 сегментной формы (см. фиг. 5). Налнчие угла 90 устраняет возможность отжиме металла. Углубление a-yhope облегчает свободное течение металла в направленнн подачи детали, а ромбическая форма упора - в боковом направлении. Налипание высечки на упор устраняется путем ее сдвига движущимся пуансоном 3. После удаления пуансона от матрицы деталь перемещают на величину t и пуансон выполняет следующий рабочий ход. При этом образуются высечка 13 сегментной формы и две высечки 14. При последующем движении пуансона образуются высечки 15, 16, 17 и т. д. В установившемся процессе вырезки образуются одна центральная высечка н еще две пары, расположенные по обе стороны от первой. Попадая в матрицу, они удаляются сжатым воздухом через специальное окно. Вырезка выполняется при обильной смазке обрабатываемой детали и инструмента, подаваемой из отверстий пуансона и проходящей по боковым лыскам н верхней части упора 5. При вырезки с шагом t 0,3 Н возникает отжимающая сила Р, стремящаяся взаимно сместить пуансон и деталь. Однако наличие на пуансоне снмметрнчно расположенных пазов с углом Д 90° позволяет усилие Р, возникающее на передней части боковой поверхности пуансона, замкнуть на пуансоне усилиями Р/2у возникающими на наклонных к направлению подачи гранях пазов 8, предотвращая тем самым взаимное перемещение пуансона и детали. Кроме того, максимальные усилия отдачи возникают после некоторого внедрения пуансона в заготовку, т. е. после начала формообразования центральной высечки 12 трапециевидной формы. Описываемое устройство позволяет расширить диапазон толщин вырезаемых деталей на 30-40%, а также обеспечить вырезку с шагом 0,1 Н t.0,3 Н, что особенно важно для ручных высечных ножниц, вес которых должен быть минимальным. Формула изобретения I. Устройство для шаговой вырезки фасонных контуров в листовых деталях, содержащее матрицу, подвижный пуансон, симметричный в двух взаимно перпендикулярных продольных плоскостях, и упор для ограничения перемещения детали подаваемой, параллельно одной из плоскостей симметрии пуансона, неподвижной смонтированный в отверстии матрицы и входящий при вырезке в осевое отверстие, выполненное в пуансоне и имеющее форму, соответствующую форме поперечного сечения упора, отличающееся тем, что, с целью уменьшения усилия вырезки и повышения качества реза, на боковой поверхности пуансона параллельно образующей выполнены открытые с его рабочего торца пазы, имеющие в поперечном сечении V образную форму, ширину в направле НИН подачи, равную ее шагу, н угол между гранями, равный 45-f-75°, причем в каждой четверти пуансона, расположенной между плоскостями симметрии, одна из граней паза расположена перпендикулярно направлению подачи обрабатываемой детали.

Авторы

Даты

1978-05-05—Публикация

1975-07-10—Подача